摘 要

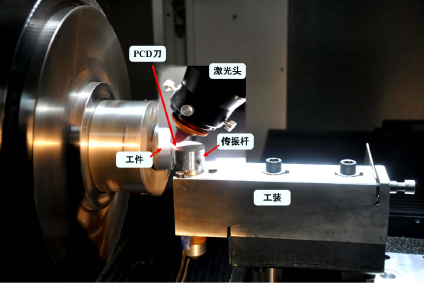

目前,非球面光學(xué)模具加工除了常規的車(chē)削、磨削、銑削外,特種能量(激光、超聲等)輔助加工逐漸受到科研工作者和生產(chǎn)者重視,其加工方法不斷創(chuàng )新,加工設備不斷改進(jìn),加工質(zhì)量也在不斷提升,進(jìn)一步促進(jìn)了非球面零件在航空航天技術(shù)、軍事科技、民用生活、醫療等領(lǐng)域的應用,其優(yōu)越的性能激發(fā)越來(lái)越多的目光聚焦非球面零件的加工和生產(chǎn)上,高精密非球面模具的加工和生產(chǎn)質(zhì)量已經(jīng)成為世界各國加工水平的標志之一。本文基于 YG20 模具材料,利用激光超聲復合技術(shù)對其進(jìn)行高精密非球面切削,通過(guò)切削實(shí)驗,研究切削加工裝置和激光超聲切削系統的動(dòng)態(tài)特性及其穩定性,研究影響非球面面形的因素,建立表面質(zhì)量評價(jià)模型,實(shí)現對面形和表面粗糙度的預測。

通過(guò)研究激光輔助加熱的基本原理,揭示了激光輔助加熱 YG20 硬質(zhì)合金時(shí),其端面溫度在不同激光參數、不同切削條件下的變化規律。研究表明:隨著(zhù)激光功率和光斑直徑的變化,YG20 硬質(zhì)合金表面溫度變化明顯,而且表面硬度隨溫度變化成一定線(xiàn)性關(guān)系。經(jīng)過(guò)實(shí)驗,激光功率 350w,激光光斑直徑 d=0.5mm 進(jìn)行輔助加熱,材料表面軟化層的厚度和切削深度容易匹配,加工表面質(zhì)量能夠得到保證。

應用波動(dòng)理論,研究了超聲波在圓柱斜槽傳振桿中遵從縱波在三維介質(zhì)中的傳播特征和反射定律,發(fā)現斜槽傳振桿產(chǎn)生振動(dòng)的主要原因是超聲波在斜槽處發(fā)生了反射,產(chǎn)生了波型轉換,特別是橫波產(chǎn)生剪切應力,促使斜槽傳振桿發(fā)生扭振,這與斜槽傳振桿振動(dòng)模擬仿真和實(shí)際振動(dòng)測試結果基本吻合。利用超聲波質(zhì)點(diǎn)的位移函數,結合廣義胡克定律和幾何方程,建立了入射超聲波與反射縱波、橫波之間的應力關(guān)系。根據1R ? α ? μ之間的關(guān)系和制造變幅桿材質(zhì)的泊松比 μ 不同,可以獲得不同入射角1α ,從而得到需要的振動(dòng)效果。在生產(chǎn)實(shí)際中,如果在材料強度等滿(mǎn)足要求的情況下,可以選擇 μ < 0. 2 635的材料制作變幅桿,其二維振動(dòng)效果會(huì )更好。

建立了二自由度二維切削加工動(dòng)力學(xué)模型,研究了切削剛度的主軸方向角對切削加工系統的穩定性的影響,建立切削剛度的極限公式,得出主軸剛度方向角θ從 0°變化到 180°時(shí),系統存在不穩定區域重要結果。

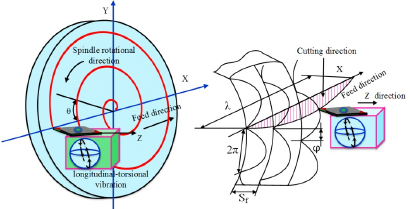

將內外調制波和超聲振動(dòng)切入效應引入激光超聲端面振動(dòng)切削,建立激光超聲輔助切削三維振動(dòng)切削模型,得到了三維振動(dòng)切削的動(dòng)態(tài)剛度計算方法。利用圖解法,求出內含切入變量振動(dòng)切削動(dòng)剛度的幅頻響應,分析了系統穩定性條件。

通過(guò)振動(dòng)和切削力實(shí)驗,發(fā)現端面切削時(shí),Z 方向是振動(dòng)切削的敏感方向,切深對動(dòng)態(tài)切削力和振動(dòng)影響較大。

利用超聲振動(dòng)切入效應與再生效應原理,對主切削 Z 向的動(dòng)態(tài)切削力進(jìn)行了力學(xué)運算,構建起機床轉速、極限切寬與機床參數、切削參數的關(guān)系,實(shí)現激光超聲三維切削穩定性極限預測,繪制出振動(dòng)切削穩定性極限圖。針對實(shí)驗使用的設備和工藝條件,用計算機模擬仿真出了激光超聲振動(dòng)切削穩定性葉瓣圖,求出了激光超聲切削的極限切削寬度最小值 =0 366lim min(b ) .mm ,以及不穩定切削轉速區段為 285rad/min-300rad/min,720rad/min-800rad/min 等區域段。

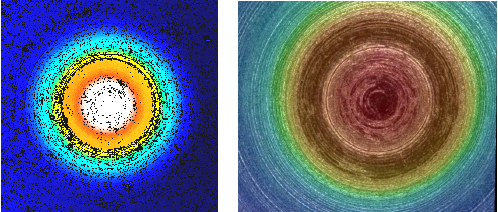

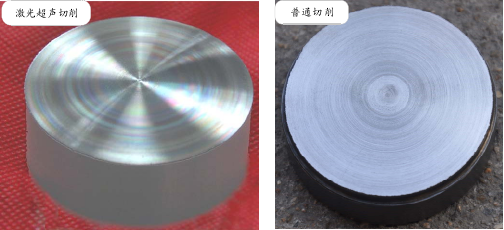

對激光超聲切削非球面的面形精度進(jìn)行了系統研究,分析了影響非球面面形的主要因素,通過(guò)激光超聲輔助切削和普通切削面形實(shí)驗以及切削參數對非球面面形的影響,發(fā)現切削參數、刀具磨損等對面形精度的影響規律,優(yōu)化切削參數,基于時(shí)間序列建立了面形精度的 AR 預測模型并對模型進(jìn)行了修正,通過(guò)實(shí)驗驗證了模型有效性。

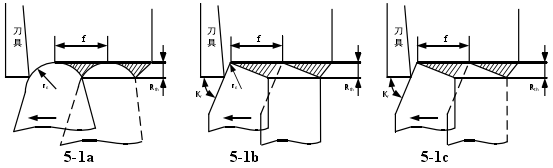

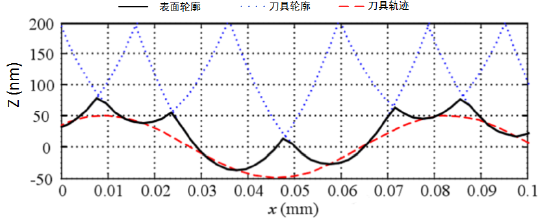

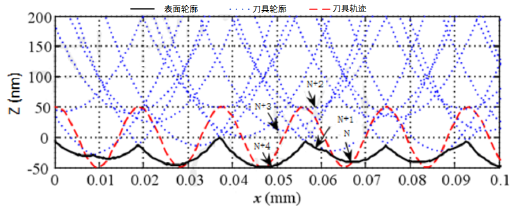

研究刀具在進(jìn)給方向上的軌跡形成規律,建立了刀具-工件相對振動(dòng)的頻率和主軸回轉頻率wf 的關(guān)系,發(fā)現非球面表面的成型過(guò)程實(shí)際上是刀刃形狀在進(jìn)給方向上對動(dòng)態(tài)刀具軌跡進(jìn)行采樣的過(guò)程,進(jìn)而形成加工表面的微觀(guān)形貌。

利用二次旋轉正交回歸分析方法,建立超精密切削非球面粗糙度模型,優(yōu)化切削工藝參數,進(jìn)而將激光超聲輔助切削時(shí)的主切削力引入到表面粗糙度計算公式,結合遺傳算法,建立起激光超聲輔助切削非球面粗糙度的預測模型。通過(guò)比較預算模型的計算值、實(shí)際表面粗糙度檢測值以及傳統粗糙度公式計算值,發(fā)現遺傳算法建立的粗糙度預測模型計算值更接近實(shí)際值,證明建立的粗糙度預測模型的有效性和科學(xué)性。

在激光超聲切削過(guò)程中發(fā)現,當切削深度非常小時(shí),出現切削力變大,表面質(zhì)量下降的現象,表明在切深較小的條件下,尺寸效應表現出來(lái),刀具要克服工件材料晶粒結合的能量。

關(guān)鍵詞: 激光超聲;車(chē)削特性;非球面模具;表面質(zhì)量

Abstract

At present, the special energy (laser and ultrasonic assisted processing, etc.) processing of the aspheric optical mold has been gradually taken seriously, in addition to the normal turning, grinding and milling. The processing methods and equipment’s of the special energy to process aspheric optical mold have been innovated and the processing quality has been improved constantly, which promote the application of aspheric optical parts in the fields of aviation and aerospace technology, military technology and civil life, medical and others. The superior performances of the aspheric optical molds stimulate more and more people to process the aspheric optical molds.

The processing and the quality of high precision aspheric molds have become one of the signs of processing. Based on YG20. The precision aspheric cutting experiment on YG20 is done with the laser-ultrasonic composite technology and the dynamic characteristics and stability of the cutting device and laser-ultrasonic cutting system are researched. The influence factors of the aspherical surface shape are analyzed and the evaluation model of the surface quality is established, which can predict the surface shape and roughness.

Based on studying the basic principle of laser assisted heating YG20 hard alloy,the change discipline of the end surface temperature in the different laser parameters and under different cutting condition is revealed. The research shows that the surface temperature of the YG20 hard alloy changes obviously with laser power and spot diameter and the surface hardness is a certain linear relationship with the temperature changes. The experiments show that the soften thickness and the cutting depth is easy to match at the laser power 350w and the laser spot diameter d=0.5mm. In this case, the surface quality can be guaranteed.

The propagation characteristics and reflection law of ultrasonic in cylindrical chute vibration horn are researched according to the wave theory. The researches show that the main reason of the chute vibration is that the wave type conversion is produced, especially, the transverse shear stress produced, which are basically consistent with the vibration simulation and actual vibration test results of the chute vibration horn. The relationship among the incident wave、the reflected wave and the shear wave is established with the displacement function of ultrasonic particle and the generalized Hooke's law and geometric equation. According to the relationship among 1R ? α ? μ,the different incidence angle can be obtained and the vibration effect is obtained. In the production practice, if the material strength meets the requirements, the μ < 0 .2 635material to produce horn can be chosed and the two-dimensional vibration effect will be better.

The two degrees of freedom dynamic model of the two-dimensional cutting is established and studied the influence of the spindle direction angle on the stability of the machining system. The limit formula of the cutting stiffness is set up and concluded the system there is unstable region important results when the main shaft stiffness direction angle changes from to 1800.

The three-dimensional ultrasonic vibration cutting model of the laser-ultrasonic assisted cutting is set up, which including the effect of the internal and external modulation wave and the ultrasonic vibration. The calculation method of three-dimensional dynamic stiffness is obtained. The amplitude-frequency response of the dynamic stiffness is calculated using graphic method, embedded into variable vibration cutting, and the stability conditions of the system are analyzed. By the experiments of the cutting force and vibration, the sensitive direction of vibration cutting is Z direction and the influence of the cutting deep is larger on the dynamic cutting force and vibration.

The dynamic cutting force is calculated in Z direction, that is the main cutting direction, according to the theory of ultrasonic vibration cutting effect and regeneration effect, and the relationship among the machine speed, limit cutting width and the cutting parameters is built up, which can predict the cutting limit of the stability. The cutting stability lobes diagram of the laser ultrasonic vibration is drowned by the computer and the limit cutting width of the minimμm value, unstable region of 285rad/min-300 rad/min and 720 rad/min-800 rad/min are also calculated.

The research on laser-ultrasonic cutting accuracy of aspherical surface shape has been carried on and the main influencing factor of the aspherical surface shape is analyzed. The influence law of cutting parameters and the tool wear are found by laser-ultrasonic assisted cutting and ordinary cutting experiments. Based on the time series, the AR prediction model is built and revised and the model validity is verified by experiment.

The trajectory formation rules of the tool in the feed direction is researched and the relationship is established between the relative of the tool workpiece vibration frequency and spindle rotation frequency. The forming process of aspherical surface actually is the dynamic sampling process of the blade shape in the feed direction, and thus the surface microstructure of the machined surface formed.

The surface roughness model of the ultra-precision cutting is established by the quadratic rotation orthogonal regression analysis method and cutting parameters are optimized, then the main cutting force is introduced into the formula of surface roughness of the laser-ultrasonic assisted cutting. The surface roughness prediction model of the laser-ultrasonic assisted cutting is established using the genetic algorithm.

By comparing the calculated value of budget model, the actual surface roughness values and traditional roughness formula value, we find that the roughness of the genetic algorithm (GA) prediction value is closer to the actual value, which prove the roughness of the genetic algorithm (GA) prediction model is effective and scientific.

In the process of laser-ultrasonic cutting, when the cutting depth is very small, the larger cutting force appears and surface quality declines, which suggests that the size effect presents under the condition of small cutting depth, according to the cutting tool must overcome the combined with energy of the workpiece material grain.

Keywords:Laser-ultrasonic;Turning characteristic;Aspheric mould;Surface quality

自從 16 世紀以來(lái),人們對非球面光學(xué)開(kāi)始了解和認識。1611 年,JohannnKepler 就打算將雙曲面方程應用到透鏡面形輪廓的加工上,可是由于當時(shí)對光的折射特性不甚了解,不能用科學(xué)理論解釋和實(shí)現自己的想法。直到 1618 年,Snell推導和發(fā)現了折射定律。1638 年,Johannn Kepler 才把非球面的曲線(xiàn)方程用到非球面透鏡面形輪廓的實(shí)驗和檢測上,在不同的光軸距離獲得透鏡的無(wú)球差像面,從而奠定了非球面光學(xué)研究的基礎,此面形即為笛卡兒面(Cartesian surfaces)。隨著(zhù)光學(xué)加工工藝和檢測技術(shù)的提高,非球面光學(xué)元件的優(yōu)勢日益凸顯出來(lái),它能夠提高成像系統的非球面透鏡相對口徑,改善成像質(zhì)量,擴大系統成像的視場(chǎng)角,提高系統分辯率,減少系統的構成元件數量和重量,大幅度地縮小成像系統的體積和成本等。非球面光學(xué)透鏡構成的光學(xué)系統,還能夠消除像散、慧差、場(chǎng)曲、球差等,減少光的能量損失,最終能夠獲得高質(zhì)量的圖像效果和高品質(zhì)的光學(xué)特性。

目前,高精度非球面鏡已經(jīng)在國防、核能工業(yè)、空間科學(xué)、民用設備等領(lǐng)域得到廣泛應用。軍事應用方面,發(fā)達國家上個(gè)世紀七十年代開(kāi)始生產(chǎn)和研制軍用的光電儀器,如軍用的激光系統裝置、熱成像系統裝置、微光夜視頭盔、紅外線(xiàn)掃描專(zhuān)用裝置、導彈引導頭以及各種變焦鏡頭等,這些在不同程度上都采用了非球面光學(xué)元件。民用方面: 各種光電成像系統中都大量用到非球面零件,如為飛機提供飛行信息的顯示系統;攝像機和照相機的取景器、變焦鏡頭、激光打印機、放大鏡、打標機、光盤(pán)讀寫(xiě)裝置以及手機上的照相機鏡頭、紅外廣角地平儀中的鍺透鏡;錄像、錄音用顯微物鏡讀出頭、非球面車(chē)前燈、非球面太陽(yáng)能聚光鏡;醫療診斷常用的間接眼底鏡,內窺鏡、近視矯正片等[1]。非球面還廣泛用在 VCD、數碼相機、DVD、計算機、投影儀以及電視機等成像產(chǎn)品中[2]。如今,非球面光學(xué)元件還應用到機載設備、衛星的慣性制導裝置以及慣性導航裝置、激光制導系統、紅外探測等國防科學(xué)領(lǐng)域以及民用光電產(chǎn)品方面,非球面光學(xué)零件有著(zhù)越來(lái)越廣泛和越來(lái)越重要的應用。在光學(xué)系統中采用非球面元件,具有普通球面元件所無(wú)法比擬的優(yōu)越性,它不但能夠校正光學(xué)成像系統的象差,改善系統的成象質(zhì)量,提高儀器的鑒別能力,增大光學(xué)成像系統的作用距離,而且由于一個(gè)或幾個(gè)非球面元件替代多個(gè)其他光學(xué)元件,從而能夠簡(jiǎn)化儀器的構成,降低光學(xué)系統的成本,有效的減輕儀器重量[3]。

隨著(zhù)非球面元件的廣泛應用,非球面元件的優(yōu)越性和重要性越來(lái)越受到重視,但是由于非球面在加工及其檢測上有相當大的困難,所以大大限制了非球面的應用。從 20 世紀 60 年代以來(lái),國內外有關(guān)學(xué)者和技術(shù)人員投入了大量的人力物力,對非球面的加工和檢測進(jìn)行研究。在美國、日本、歐洲等發(fā)達國家已經(jīng)有了成熟的非球面超精密加工裝備及工藝研究成果,而我國非球面超精密加工技術(shù)還處在起步階段。在非球面加工工藝方面的研究還未能真正深入下去,特別是超硬材料非球面超光滑表面的超精密車(chē)削技術(shù),由于精度要求高、材料加工難度大、加工中涉及多方面關(guān)鍵技術(shù),目前在國內基本上還是處于實(shí)驗室研究階段。僅僅有美國、日本等少數國家對非球面的超精密加工技術(shù)日趨成熟,其它國家的高精度非球面加工主要還是采用超精密磨削、研磨、拋光等技術(shù)。隨著(zhù)超聲技術(shù)在特種材料加工中的應用,超聲振動(dòng)超精密切削、鉆削、磨削、銑削等日趨凸顯出其優(yōu)勢[4-8]。

超聲振動(dòng)加工是近代以來(lái)一種新的、多學(xué)科交叉的高新加工技術(shù),由于在加工工具或者工件上附加上超聲振動(dòng),使得工件材料在切削去除時(shí)的變形機制、斷裂行為以及刀具的工作形式等發(fā)生了與常規切削加工不同的變化[9]。因為在高頻振動(dòng)下刀具的切削過(guò)程是瞬間完成的,而且刀具的運動(dòng)方向和切削速度在不斷變化,超聲振動(dòng)切削實(shí)質(zhì)是刀具的高速沖擊和微切削的一種復合加工過(guò)程。目前,超聲振動(dòng)加工技術(shù)已經(jīng)取得很大的進(jìn)展,取得了很好的加工效果。同時(shí),激光作為特種能量也不斷受到從事加工和制造技術(shù)的科研人員注意,激光輔助加熱加工已經(jīng)顯露其獨特的優(yōu)勢。那么,將激光超聲作為特種能量,耦合應用到加工技術(shù)中,彌補單一能量輔助加工的不足,這成為本論文研究的基本出發(fā)點(diǎn)。

本文基于非球面模具在生產(chǎn)和生活實(shí)際中的需求,在航天、航空、天文、電子、激光以及光通信等領(lǐng)域應用,在加工和檢測中存在的問(wèn)題,并結合本課題組近年來(lái)對超聲振動(dòng)加工已有的研究[10-18],提出了基于激光超聲振動(dòng)切削非球面這一課題,將特種能量(激光和超聲)輔助進(jìn)行加工。課題選用目前應用較多的模具材料 YG20 硬質(zhì)材料,研究在激光超聲輔助切削時(shí),不同工藝條件下非球面模具的面形和表面質(zhì)量,以及各參數對其表面質(zhì)量的影響,建立質(zhì)量預測模型,以期進(jìn)一步促進(jìn)高硬度模具超精密加工技術(shù)的應用和發(fā)展。

非球面的超精密加工一直是世界生產(chǎn)和加工領(lǐng)域的熱點(diǎn)和難點(diǎn),因為非球面一般只有一個(gè)對稱(chēng)軸,而球面則有無(wú)數個(gè)對稱(chēng)軸,球面加工的方法很難用于非球面的加工;非球面的表面各點(diǎn)曲率半徑不同,而球面上各點(diǎn)的曲率半徑相同,故此非球面的面形很難修正和補償,檢測比較困難。因此,高精度的非球面光學(xué)零件成型模具的加工,只能采用超精密加工技術(shù)[19]。

目前,按照材料的去除方式,非球面的加工方法可分成三類(lèi),如圖 1-1:材料去除加工法、變形加工法、附加加工法。材料去除加工法(Material Removal Process,亦即 MRP)就是采用切削、研磨、能量束拋光等方式去除工件表面材料,使工件質(zhì)量和微觀(guān)形貌特征達到加工指標要求。變形加工法主要包括熱壓成形法、應力變形法、光學(xué)玻璃透鏡模壓成形法及光學(xué)塑料注射成形、鑄造成形和壓制成形等。

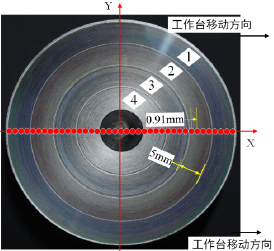

利用激光超聲復合技術(shù)進(jìn)行高精密非球面切削:

激光超聲端面切削

車(chē)削表面理論高度

激光超聲振動(dòng)端面車(chē)削示意圖

相鄰刀具輪廓

刀痕干涉輪廓

工件表面的環(huán)狀脊峰

切削非球面工件

非球面試件

白光干涉試驗

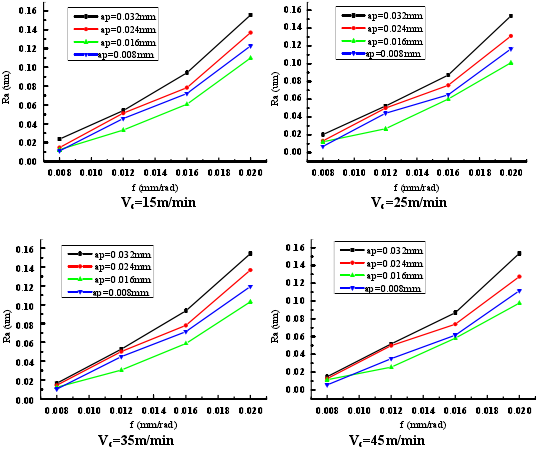

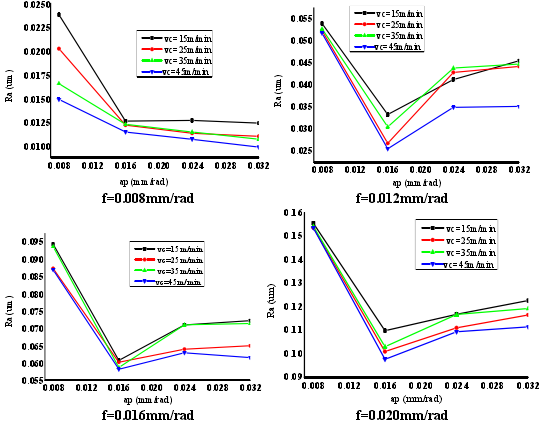

不同切削速度下表面粗糙度

不同進(jìn)給量下表面粗糙度

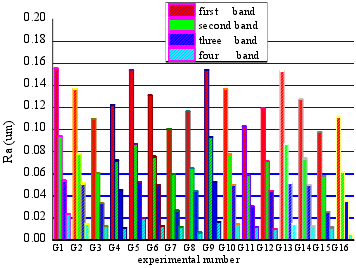

不同試件表面粗糙度

目 錄

摘 要

1 緒論

1.1 課題來(lái)源

1.2 研究背景及意義

1.2.1 研究背景

1.2.2 研究意義

1.3 非球面零件的加工現狀

1.3.1 非球面的金剛石切削加工

1.3.2 非球面的特種能量加工

1.4 非球面面形與表面形貌檢測評價(jià)

1.4.1 非球面的面形檢測與評價(jià)

1.4.2 非球面的表面形貌檢測及評價(jià)

1.5 存在的問(wèn)題

1.6 論文的主要研究?jì)热?br />

2 激光超聲復合車(chē)削系統及關(guān)鍵部件研制

2.1 激光器分類(lèi)與試驗選擇

2.1.1 激光器分類(lèi)

2.1.2 激光輔助加熱 WC 合金的基本規律

2.1.3 激光器基本參數試驗選擇

2.2 單激勵二維傳振桿的研制

2.2.1 縱扭圓柱傳振桿設計的理論基礎

2.2.2 超聲波在斜槽傳振桿的傳播特性分析

2.2.3 超聲波在斜槽傳振桿中的應力研究

2.2.4 斜槽傳振桿的設計與制造

2.2.5 斜槽傳振桿的振動(dòng)仿真與測試

2.3 超聲振動(dòng)性能測試

2.4 激光超聲加工實(shí)驗平臺搭建

2.4.1 非球面工件的數學(xué)特性

2.4.2 非球面試件車(chē)削實(shí)驗平臺

2.5 本章小結

3 激光超聲輔助切削動(dòng)力學(xué)模型與實(shí)驗

3.1 激光超聲輔助切削系統的構成

3.2 激光超聲切削穩定性影響因素分析

3.2.1 主軸剛度方向對切削穩定性影響

3.2.2 斜槽傳振桿的振型對切削系統穩定性的影響

3.2.3 激光超聲對切削加工系統穩定性的影響

3.3 激光超聲三維切削動(dòng)力學(xué)模型

3.3.1 激光超聲三維切削模型

3.3.2 激光超聲三維切削穩定性分析

3.3.3 激光超聲三維切削穩定性極限預測

3.4 激光超聲三維振動(dòng)切削實(shí)驗

3.4.1 激光超聲三維車(chē)削的振動(dòng)測試實(shí)驗

3.4.2 激光超聲三維切削力測試實(shí)驗

3.5 本章小結

4 非球面面形檢測評價(jià)與預測

4.1 影響面形精度的主要因素分析

4.1.1 加工機床

4.1.2 刀具參數

4.1.3 切削參數

4.1.4 其它因素的影響

4.2 非球面光學(xué)模具的面形檢測分析

4.2.1 面形檢測的原理與評價(jià)

4.2.2 面形評價(jià)的主要指標

4.2.3 白光干涉儀檢測非球面面形

4.2.4 普通切削與激光超聲切削的面形

4.2.5 不同切削參數下的面形

4.3 切削參數優(yōu)化

4.3.1 正交試驗設計

4.3.2 正交試驗參數及試驗結果分析

4.4 基于時(shí)間序列面形精度預測模型及評價(jià)

4.4.1 平穩時(shí)間序列模型

4.4.2 面形精度的檢測

4.4.3 數據預處理

4.4.4 AR(n)模型參數最小二乘估計

4.5 輪廓誤差預測及評判

4.5.1 刀具磨損試驗分析

4.5.3 預測模型修正及評判

4.6 本章小結

5 激光超聲輔助車(chē)削非球面的微觀(guān)形貌

5.1 非球面微觀(guān)形貌形成機理

5.1.1 一般切削表面的微觀(guān)形貌

5.1.2 激光超聲端面切削的表面形貌

5.2 激光超聲表面粗糙實(shí)驗測試與分析

5.2.1 實(shí)驗條件與測試

5.2.2 不同切削速度下表面粗糙度實(shí)驗研究

5.2.3 不同進(jìn)給量下表面粗糙度實(shí)驗研究

5.2.4 不同切深下表面粗糙度實(shí)驗研究

5.3 單因素單個(gè)試件的表面微觀(guān)質(zhì)量

5.4 基于遺傳算法的激光超聲切削表面粗糙度計算與預測模型

5.4.1 遺傳算法

5.4.2 遺傳算法計算表面粗糙度模型

5.4.3 激光超聲切削非球面粗糙度理論模型

5.5 本章小結

6 總結與展望

6.1 主要結論和所做的主要工作

6.2 主要創(chuàng )新點(diǎn)

6.3 下一步研究工作的重點(diǎn)

參考文獻

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)