摘 要

隨著(zhù)人們生活水平的不斷提高及科學(xué)技術(shù)的不斷進(jìn)步,人們對于消費產(chǎn)品的款式及使用性能的要求越來(lái)越高。因此雙色注塑成型技術(shù)是順應這一潮流而產(chǎn)生的特殊塑料成型方法,兩種材料或不同顏色的材料通過(guò)一臺注射機上的兩個(gè)獨立注射裝置經(jīng)過(guò)噴嘴流入模具型腔內形成單一的塑件。其成型產(chǎn)品具有外觀(guān)美、結構強度好、品質(zhì)穩定等特點(diǎn)。廣泛應用于家電產(chǎn)品、汽車(chē)行業(yè)等。雙色注塑模具在一次成型的前提下節省嵌件或包膠成型的工序,短周期內自動(dòng)化生產(chǎn),從根本上解決了傳統包膠模注塑成型外觀(guān)差、周期長(cháng)、效率低等缺陷,大大提高了生產(chǎn)效率,節約了成本。

目前,作為一種前沿的成型工藝,雙色注塑技術(shù)在國內正處于起步階段,運用先進(jìn)的計算機模擬技術(shù)模擬優(yōu)化也是很少提到,本課題研究?jì)热菥褪峭ㄟ^(guò)運用CAD/CAE 技術(shù)優(yōu)化注塑成型工藝參數和注射模具結構,最終成型出高質(zhì)量的雙色液晶電視機前殼。

本課題以液晶電視機雙色前殼為例,針對該雙色前殼內外包覆的特點(diǎn),確定選用轉盤(pán)式雙色注塑機成型,根據塑件的結構特點(diǎn)和對塑件外觀(guān)質(zhì)量的高要求,本文采用動(dòng)定模倒裝的方式,將頂出機構設置在定模側,內外兩層的澆注系統均采用熱流道,并且采用針閥式澆口,這樣不但第一次注射不會(huì )留有澆口疤痕,不影響第二次注射,而且注塑時(shí)流動(dòng)性好,產(chǎn)品表面光澤。首先借助 Moldflow 軟件對塑件澆口進(jìn)行優(yōu)化,確定最佳的澆口位置及數量。雙色前殼質(zhì)量的好壞不是但看外層或者內層質(zhì)量情況,而是取決于兩個(gè)塑件成型粘合相互作用后的情況,因此運用 MPI 模塊的熱塑性重疊注塑進(jìn)行雙色成型模擬分析,同時(shí)查看兩次注射的分析結果,檢查塑件有無(wú)短射、收縮等潛在缺陷,以及兩次注塑成型過(guò)程溫度上的影響,內外層的最大體積收縮情況等。針對該塑件在熱塑性重疊注塑中出現的問(wèn)題,將模擬分析與正交實(shí)驗法相結合,選取對塑件影響較大的因素及因素水平,以縮痕指數及頂出時(shí)體積收縮率為實(shí)驗指標,優(yōu)化注塑工藝參數。采用極差分析法確定影響塑件的主控因素與影響程度,得到最優(yōu)工藝參數組合,并通過(guò)模擬實(shí)驗進(jìn)行驗證。最后運用 Pro/E 軟件對塑件模具整體結構進(jìn)行三維造型設計。

關(guān)鍵詞:雙色前殼 模流分析 注塑CAE 正交試驗 雙色注射模

ABSTRACT

With the improvement of people's living standard and the continuous progress of science and technology, people for the design of consumer products and use of performance requirements more and more high. Therefore, double color injection is a special method of plastic molding, two kinds of material or different color material by two independent injection unit of an injection molding machine passing through the nozzle into the mod cavity to form a single piece of plastic. Its molding product has beautiful appearance, good structural strength, stable quality, etc. Widely used in home appliances, automobile industry and etc. Under the premise of a molding, double color injection mold save the insert or encapsulation molding process, and short cycle automation production, resolve the defects of poor appearance and longcycle and low efficiency of the traditional overmold injection molding from the fundamental, has greatly increased the production efficiency and save the cost.

At present, as a kind of advanced molding process, double color injection molding technology is at the starting stage in China, the use of advanced computer simulation and optimization is rarely mentioned, the content of this paper is through the use of CAD/CAE technology to optimize the parameter of injection molding process and injection mould structure, forming a high quality double color liquid crystal television front shell at the last.

LCD TV double color front shell as an example to research, according to the coated structure of a two-component cover, two-component injection molding machine with rotary plane was adopted to molding it. According to the structural characteristics of plastic parts and high requirements of appearance quality, use the way of moving and stationary mode flip, the ejection mechanism will be set against the side of fixed mold. Using hot runner gating system at outer and inner layer, and use the needle valve gate. The first injection not only won't leave gate scar, has no effect on the second injection, and has good fiuidity, the surface of products with giossy. Based on the flow analysis of Moldflow, the gate location was optimized firstly, to determine the best gate number and location. Double color front shell quality not only depends on the outer or inner quality, but depends on the two plastic molding adhesive interaction situation, therefore, using thermoplastic overlapping injection simulation analysis,while viewing the two injection analysis results at the same time, check the plastic parts have no short, shrinkage potential defects, and the temperature impact of the two injection molding process, the maximum volumetric shrinkage of the outer and inner layer. Forthe problems arising from the overlapping parts in thermoplastic injection molding, adopt the method of orthogonal experiment and the simulation analysis,select the influence factors and factor levels, make the sink index and ejection volume shrinkage as the experimental index, optimize the injection molding process parameters. By range analysis method to determine the main controlling factors and influence degree, to get the optimal process parameters, and experimental verification was carried out. Last, design the overall structure of the plastic mold by Pro/E software.

KEY WORDS: Double color front shell Moldflow analysis Injection molding CAE Orthogonal design Double-injection mold

雙色注塑成型是一種特殊的塑料注塑成型方法,可稱(chēng)為順序疊層注塑,主要是為了配合市場(chǎng)發(fā)展需求,成型出一些設計精巧、外型美觀(guān)、具有良好實(shí)用性能的產(chǎn)品。在生活中到處可見(jiàn)雙色塑料制品,如我們用的牙刷,汽車(chē)尾燈燈罩,家用電器等。雙色注塑的產(chǎn)品由于是兩種顏色或兩種顏色兩種材料成型而成的,確保兩種材料在發(fā)生一些物理化學(xué)作用后依然具有較好的外觀(guān)質(zhì)量,是雙色注塑成型的發(fā)展的困擾,因此要不斷的優(yōu)化雙色注塑成型的工藝參數,設計合理的模具結構。

雙色注塑技術(shù)起源于 Arburg 公司,此公司從 1961 年起開(kāi)發(fā)多色注塑機,當時(shí)主要是為了充分提高雙色組件的生產(chǎn)效率。主要的方法是插入再封裝技術(shù)。

Arburg 的工程師考慮在同一個(gè)注塑周期內使用兩套注射裝置,這樣就能夠在一副模具內完成兩種材料的注射,這一技術(shù)第一次用于全自動(dòng)生產(chǎn)電話(huà)機拔號盤(pán)上,先注射第一個(gè)塑件后利用一個(gè)轉動(dòng)板將一插件插入到第一次成型的塑件內,然后在加入第二個(gè)制件,最后通過(guò)頂出機構進(jìn)行脫模。此原理獲得了專(zhuān)利而且成為現今雙色注塑技術(shù)的基礎。1963 年在德國 K 展覽上出現了第一臺多組分注塑機,多組分注塑成型技術(shù)最早應用與收銀機和打字機的按鍵上。在 20 世紀 70 年代后有了比較成熟的生產(chǎn)工藝,在國外被廣泛應用。

隨著(zhù)消費者對注塑制品使用性能及外觀(guān)質(zhì)量要求的不斷提高,雙色注塑技術(shù)也得到了長(cháng)足的發(fā)展,新技術(shù)、新設備層出不窮。國外的許多公司如 Arburg、Engel、PRESMACorp、MGS Mfg、Ferromatik 等都在積極研發(fā)多色注塑設備,其中大多在國內也開(kāi)設了分公司,為我國注塑設備制造市場(chǎng)添加了競爭新活力。隨著(zhù)國內消費品及工業(yè)品市場(chǎng)對多組分制品需求的不斷增加,雙色注塑技術(shù)逐漸成為國內設備制造商、研究院等研究領(lǐng)域的熱點(diǎn)和重點(diǎn),尤其是在汽車(chē)消費品及家用電器行業(yè)。如汽車(chē)零部件企業(yè):江森自控、李爾、延峰偉世通等廠(chǎng)商;家電制造商:創(chuàng )維、海爾等,都在雙色注塑技術(shù)上進(jìn)行不斷的研究及開(kāi)發(fā)。

雙色注塑可以進(jìn)行多物料的生產(chǎn),以提高產(chǎn)品的美觀(guān)度及功能性,但是由于雙色注塑機成本較昂貴而且模具設計精密、復雜,使得雙色注塑機在中國的銷(xiāo)售不是很樂(lè )觀(guān)。因此對于要求不高的一些制品廠(chǎng)為了節約成本使用“假雙色”工藝即手工裝嵌成型或二次成型。雙色注塑模具調試方便而且導向精度比較高,制品能夠一次成型,節省嵌件或包膠成型的工序,生產(chǎn)周期 12~15s,自動(dòng)化生產(chǎn),從根本上解決了傳統包膠模注塑成型外觀(guān)差、周期長(cháng)的缺陷,大大提高了生產(chǎn)效率,節約了成本。近年來(lái),國內部分塑料制品行業(yè)者紛紛轉向雙色制品的發(fā)展。

隨著(zhù)雙色注塑設備的更新,雙色注射機的兩個(gè)塑化裝置位于定模板一側呈平行狀態(tài)或者其中一個(gè)在模具的一側,兩個(gè)呈垂直狀態(tài)。中國國際塑料橡膠工業(yè)展覽會(huì )上的注塑機呈現了“精密、高效、環(huán)保、節能”的發(fā)展趨勢。

雙色注塑成型技術(shù)隨著(zhù)雙色成型設備的不斷發(fā)展也在不斷的更新進(jìn)步。一些國外廠(chǎng)商通過(guò)將基本的成型技術(shù)進(jìn)行“組合”使得雙色現有技術(shù)得到豐富,如:

雙色成型加模內組合(IMA)、雙色成型加模內貼標(IML)、雙色成型加疊層模(Stack Mold)、雙色成型加夾層射出等,在一部注塑機上都可以完成。以下簡(jiǎn)單介紹前三種技術(shù)。

雙色成型加模內組合(IMA):使用多個(gè)注塑管,在被指定作為零部件不同部分的注塑模型內形成兩種及兩種以上材料的模內組裝。此組裝操作避免了焊接,省去了一些緊固方法,它不是在模具的外部將各個(gè)組件進(jìn)行組裝而是在模具內部將各個(gè)單獨的部分組合成一個(gè)整體。雙色成型加模內貼標(IML):此技術(shù)是將印好的商標標簽圖像印章直接放入塑料鑄模機內的鑄模區域,通過(guò)注塑或吹塑使容器和標簽結合在一起從而形成一個(gè)完整的包裝容器。雙色成型加疊層模(Stack Mold):雙色疊成式注塑模具的型腔分布在兩個(gè)層面上,呈重疊式排列,相當于將兩幅模具疊放組合在一起。

雙色注塑原理:雙色制品是由兩種不同的塑料原料通過(guò)注塑機的兩個(gè)獨立注射裝置分別注塑到模腔內成型為單一的注射產(chǎn)品。其常見(jiàn)的模具形式是兩個(gè)不同的動(dòng)模型腔對應兩個(gè)相同的定模型腔,第二次注射成型的制品型腔體積要大于第一次注射成型的制品型腔體積,第一次注射成型后開(kāi)模,然后利用注射機上的旋轉機構帶動(dòng)動(dòng)模旋轉 180°,再合模進(jìn)行第二種材料的注射。

在模具加工前,通過(guò)計算機對成型過(guò)程進(jìn)行模擬分析,準確預測熔體的填充、保壓、冷卻等情況,預測模具設計和成型條件對制品的影響,發(fā)現可能的缺陷、找出缺陷產(chǎn)生的原因并加以改進(jìn),為判斷模具設計和成型條件是否合理提供科學(xué)依據,提高一次試模的成功率、大大縮短開(kāi)發(fā)周期,降低生產(chǎn)成本[3]。但是 CAE在我國模具行業(yè)還不普遍,在應用 CAE 進(jìn)行模具方案設計和分析計算方面,我們才剛剛起步,大多還處于試用階段。隨著(zhù)仿真分析環(huán)節在產(chǎn)品生命周期中地位日益提升,CAE 在越來(lái)越多的領(lǐng)域被更多的工程師所應用,CAE 的易用性也成為技術(shù)發(fā)展的必然趨勢,運用 CAE 技術(shù)來(lái)指導產(chǎn)品設計已經(jīng)是我國模具產(chǎn)業(yè)發(fā)展走向高端的一個(gè)必要趨勢[4]。

在注塑設計中一般使用到的 CAD 軟件有 Pro/E,UG 等,在本課題中主要運用 Pro/E 軟件,設計出塑件的三維模型,而注塑 CAE 軟件有 Moldflow,Ansys 等,在本文中主要使用到的軟件是 Moldflow6.1。

Pro/Engineer 是三維軟件由美國 PTC 開(kāi)發(fā)的,包括了設計到生產(chǎn)的一款機械自動(dòng)化軟件,是新一代產(chǎn)品造型系統,具有單一的數據庫功能。PTC 系列軟件已經(jīng)深入到機械及工業(yè)設計等各種領(lǐng)域,包括對大型裝配體的制造、功能仿真、產(chǎn)品數據管理等。其版本主要有 Pro/E2001,Pro/E3.0,Pro/E4.0,本文使用的是Pro/E4.0。

Moldflow 軟件可以將整個(gè)注塑過(guò)程模擬下來(lái),而且能夠分析查看在注塑過(guò)程中對產(chǎn)品所產(chǎn)生的影響。主要通過(guò) CAE 模擬注塑成型,確定塑件的最佳澆口位置以及澆口數量等,還能夠優(yōu)化注塑工藝參數,具有較強的分析功能。

雙色顯示器前殼注射模具設計:

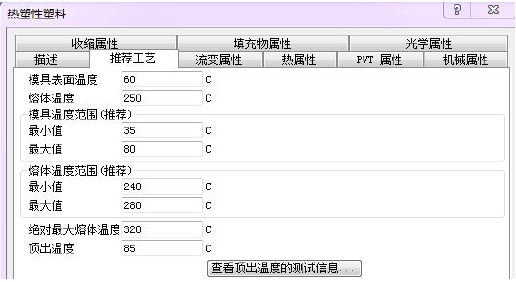

PMMA 推薦工藝

ABS/PC 推薦工藝

示意圖

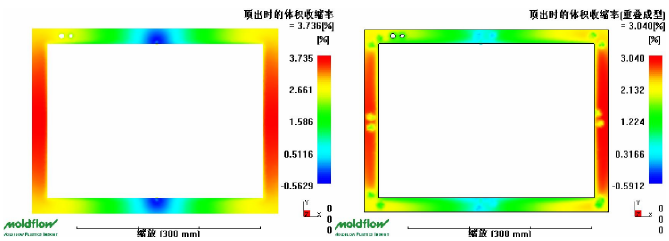

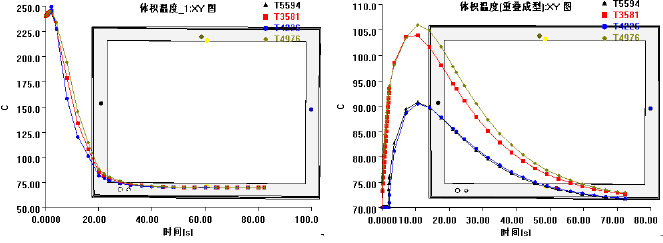

頂出時(shí)體積收縮率

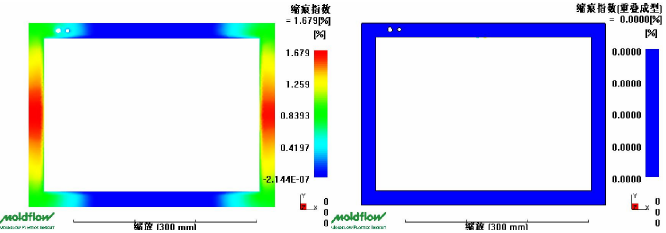

縮痕指數

體積溫度

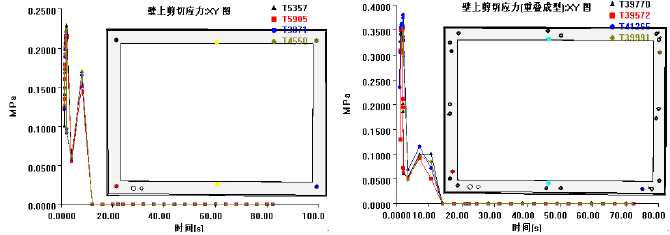

壁上剪切應力

目錄

1.緒論

1.1 雙色注射成型技術(shù)及雙色成型設備的發(fā)展現狀

1.1.1 雙色注射技術(shù)發(fā)展前沿技術(shù)

1.1.2 雙色注塑原理

1.2 CAD/CAE 技術(shù)的發(fā)展現狀

1.3 本課題研究意義及內容

1.3.1 本課題研究的意義

1.3.2 本課題研究的內容

2.注塑成型流動(dòng)數值模擬理論

2.1 充模過(guò)程塑料熔體的粘度模型

2.2 充模過(guò)程的數學(xué)模型

2.2.1 粘性非牛頓流體力學(xué)基本方程

2.2.2 充模流動(dòng)過(guò)程的假設與簡(jiǎn)化

2.2.3 薄壁型腔充填流動(dòng)分析的控制方程

2.3 充模模擬的數值求解

2.3.1 幾何離散

2.3.2 壓力場(chǎng)

2.3.3 溫度場(chǎng)數值計算

2.4 本章小結

3.基于 CAE 技術(shù)的澆注系統設計

3.1 塑料制件的工藝分析

3.2 CAE 分析前處理

3.2.1 工程創(chuàng )建與實(shí)體模型的導入

3.2.2 網(wǎng)格劃分與修復

3.3 澆口設計方案

3.3.1 分析確定最佳澆口位置

3.3.2 澆口設計方案

3.4 模流分析確定最佳澆口設計方案

3.4.1 充填時(shí)間分析

3.4.2 熔接痕分析

3.4.3 氣穴分布

3.4.4 頂出時(shí)的體積收縮率

3.4.5 壁上剪切應力

3.4.6 流動(dòng)前沿處溫度分析

3.4.7 翹曲變形分析

3.4.8 模擬結果分析

3.5 本章小結

4.基于 Moldflow-MPI 的雙色注射成型分析

4.1 Moldflow6.1 軟件簡(jiǎn)介

4.1.1 軟件功能

4.1.2 Moldflow 功能模塊的介紹

4.1.3 MPI 各子模塊的功能

4.2 雙色注塑成型分析

4.2.1 雙色注射成型分析前處理

4.2.2 雙色注射成型分析結果

4.3 本章小結

5.基于 Moldflow 及正交實(shí)驗的注塑工藝參數的優(yōu)化

5.1 正交實(shí)驗設計

5.1.1 實(shí)驗目標的確定

5.1.2 實(shí)驗因素及水平的選擇

5.1.3 正交實(shí)驗設計

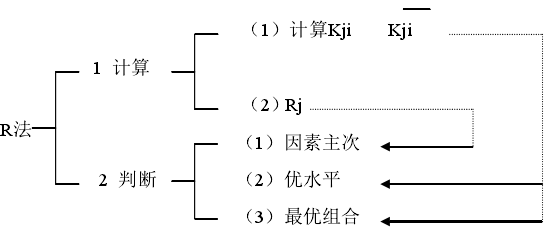

5.2 實(shí)驗數據處理

5.3 最佳注塑工藝參數的確定

5.3.1 工藝參數影響性分析

5.3.2 最佳工藝參數的選擇

5.4 最優(yōu)方案結果驗證

5.5 本章小結

6.基于 Pro/E 的雙色注塑模具設計

6.1 模具三維設計概述

6.1.1 Pro/E 軟件在模具設計中應用

6.1.2 Pro/ENGINEER 模具設計簡(jiǎn)介

6.2 雙色液晶顯示器前殼的三維模具設計

6.2.1 雙色液晶顯示器模具組件設計

6.2.2 模架設計

6.3 模具結構圖

6.4 本章小結

7.結論與展望

參考文獻

致謝

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)