摘要

改革開(kāi)放三十年來(lái),模具工業(yè)高速發(fā)展的同時(shí)對注塑模具的設計與生產(chǎn)提出了更高的要求。質(zhì)量好、制造精度高、研發(fā)周期短,已經(jīng)是現在加工業(yè)發(fā)展的基本要求。

為了滿(mǎn)足模具工業(yè)的專(zhuān)業(yè)性要求,各大軟件公司針對各類(lèi)模具的新特點(diǎn)推出了操作簡(jiǎn)便、功能完善的 CAD/CAE/CAM 專(zhuān)用模具系統。如美國的 UGS 公司,針對注塑模具的設計推出了注塑模設計向導 Mold wizard 系統模塊。該模塊很好的整合集成于CAD/CAE/CAM 的機械系統中,為各用戶(hù)廠(chǎng)商提供了注塑模具的設計環(huán)境和工具,提供了各種標準化的模架庫、零件庫和嵌件庫,以及封裝了模具設計的專(zhuān)家知識。并支持 CAE 技術(shù)對成型過(guò)程進(jìn)行計算機模擬,取得了一定的技術(shù)經(jīng)濟效益,促進(jìn)和推動(dòng)了我國模具 CAD/CAE/CAM 技術(shù)的發(fā)展。達到了用戶(hù)可以利用 UG 軟件即可實(shí)現注塑模從設計到數控加工成型的全過(guò)程,實(shí)現了注塑模具設計 3D 化與加工過(guò)程虛擬化,這大大減少了模具設計制造的周期,取得了顯著(zhù)的經(jīng)濟效益。

本文在分析對比國內外 CAD/CAE/CAM 集成研究現狀后,提出了基于 UG 的飲水機接水盒模具設計數控加工及有限元分析的研究。本文主要有三個(gè)方面的工作:首先是模具的設計,在這個(gè)階段主要是利用 UG 的 Mold wizard 模塊進(jìn)行接水盒模具的設計,并對模具設計的不足之處進(jìn)行實(shí)時(shí)修改,從而省去了傳統模具設計中的修模工序,縮短了生產(chǎn)模具周期。第二是接水盒模具的數控加工,在這個(gè)階段中對模具加工進(jìn)行了工藝分析,選擇了合理的切削策略和工藝參數,提出了最佳加工方案。提高了工件加工質(zhì)量,縮短了加工時(shí)間;利用 CAM 模塊進(jìn)行數控編程,得到優(yōu)化的加工路線(xiàn)、刀具軌跡等工藝參數,最終得到 NC 程序,完成模具的最佳加工過(guò)程。第三是利用ANSYS 有限元分析軟件對接水盒模具做了靜力學(xué)分析,通過(guò)靜力學(xué)分析得到的結果對模具應力集中或應力較大的部位進(jìn)行二百萬(wàn)次擠壓的疲勞分析,最后計算得出該模具允許的疲勞循環(huán)次數和疲勞系數。

關(guān)鍵詞:UG;注塑模具;CAD/CAE/CAM;數控加工;有限元分析

Abstract

Since the reform and opening up to the high speed development, mould industry of injection mold design and manufacturing put forward higher request. With good quality and high precision, research and manufacturing cycle is short, is now the basic requirements of processing industry. In order to meet the requirements of the professional mould industry, each big software company in the new characteristics of mould launched operation simple, functional perfect CAD/CAE/CAM special die system. If the company, according to U.S.

UGS injection Mold design launched Mold injection molding design guide wizard module.

This module good integrated in CAD/CAE/CAM machine system, for each user manufacturer provides injection mold design environments and tools, and provides all kinds of standardization of formwork, libraries and embeded parts, the mould design and packaging expert knowledge. And support for molding process of CAE simulation, and has obtained the certain technical and economic benefits, promote and our mould CAD/CAE/CAM technology development. The user can achieve using UG software can be achieved from design to the injection molding process of nc forming, injection mould design and machining process of 3D virtualization, which greatly reduces the mould design and manufacture of the cycle, notable economic benefit obtained.

Based on the analysis of domestic CAD/CAE/CAM integration research situation, proposed based on UG drinking water box mould design of nc machining and finite element analysis of research. This paper has three aspects: first is the Mold design, at this stage is mainly using UG Mold wizard module water box mould design, Mold design and the deficiency in real-time, eliminating the traditional mould repairing Mold design of production process, shorten the cycle of mould. The second is the water box mould of nc machining, at this stage of the process of mould processing, chose reasonable cutting strategy and technology, puts forward the optimal processing parameters. To improve the workpiece machining quality, shorten the processing time, Using the CAM module CNC programming, optimizing processing route, the tool path of process parameters, and finally got the N.C. program, the optimal process. Complete the die. The third is the ANSYS finite element analysis software docking water box mould made by static analysis, the results of static analysis of mould stress concentration or stress of two times the extrusion of fatigue analysis, finally calculated the mould allows the fatigue life cycle and fatigue coefficient.

Key words: UG; Injection mould; CAD/CAE/CAM;CNC machining; Finite element a nalysis

隨著(zhù)市場(chǎng)經(jīng)濟的不斷發(fā)展,適應大批量、高質(zhì)量、高效率的生產(chǎn)需要,模具技術(shù)充當著(zhù)重要的因素。在我國的塑料模具制造業(yè)中,注塑模具發(fā)展最為迅速,在國內模具工業(yè)生產(chǎn)總值中注塑模具所占比例不斷擴大,注塑模具的工業(yè)產(chǎn)值已占整個(gè)模具工業(yè)總產(chǎn)值的近 20%。國內塑料模具市場(chǎng)以注塑模具需求量最大,家電行業(yè)中僅飲水機的年產(chǎn)量已超過(guò) 2000 萬(wàn)臺,而單臺飲水機大約共需模具 30 副;在建材行業(yè),塑料門(mén)窗、塑料管的普及都會(huì )導致對塑料模具需求量的大幅度增長(cháng)。當今世界正進(jìn)行著(zhù)新一輪的產(chǎn)業(yè)調整.一些注塑模具制造逐漸向發(fā)展中國家轉移,中國正成為世界模具大國。

近年來(lái),外資對我國模具行業(yè)投入量增大,工業(yè)發(fā)達國家將模具向我國轉移的趨勢進(jìn)一步明朗化。日本的注塑模具產(chǎn)能約占全球的 20%,居世界第一位,每年向國外出口大量模具。

現在模具市場(chǎng)競爭日趨激烈,因此日本模具業(yè)也在努力降低生產(chǎn)成本。模具行業(yè)是人力成本較高的行業(yè),日本的人力成本是中國及東南亞地區的十幾倍,而人力成本中有70%以上是非核心技術(shù)人員。因此,現在日本注塑模具業(yè)正逐漸將技術(shù)含量不高的模具轉向人力成本低的地區生產(chǎn),只在本國生產(chǎn)技術(shù)含量較高的產(chǎn)品。其次是日本使用注塑模具的主要企業(yè)有加快向國外轉移的趨勢,這使日本本國模具使用量減少。隨著(zhù)模具工業(yè)全球化布局的發(fā)展,注塑模具行業(yè)在美國工業(yè)總產(chǎn)值中所占的比重呈現出不斷下降的態(tài)勢,但是美國模具在全球模具的高端產(chǎn)品仍然占據著(zhù)重要地位。德國是主要世界上主要的制造大國之一,在模具制造方面具有領(lǐng)先的技術(shù)。德國擁有世界領(lǐng)先的汽車(chē)、船舶等制造技術(shù),受上游行業(yè)需求影響,德國模具在世界上具有較為重要的地位。由于德國將技術(shù)含量較高的制造業(yè)作為其立國之本,預計未來(lái)德國不會(huì )放棄模具制造領(lǐng)域,相反會(huì )加強技術(shù)含量較高的模具的研究和開(kāi)發(fā)。

塑料模具工業(yè)近幾十年來(lái)發(fā)展十分迅速,早在 7 年前塑料的年產(chǎn)量按體積計算已經(jīng)超過(guò)鋼鐵和有色金屬年產(chǎn)量的總和,塑料制品在汽車(chē)、機電、儀表、航天航空等國家支柱產(chǎn)業(yè)及與人民日常生活相關(guān)的各個(gè)領(lǐng)域中得到了廣泛的應用。塑料制品成形的方法雖然很多,但最主要的方法是注塑成形,世界塑料模具市場(chǎng)中塑料成形模具產(chǎn)量中約半數以上是注塑模具。塑料工業(yè)已經(jīng)是是國民經(jīng)濟中的一個(gè)非常重要的行業(yè)。由于塑料的加工性能和機械性能優(yōu)良,具有質(zhì)輕、耐腐、電絕緣性能好、強度高等優(yōu)點(diǎn),廣泛引起了人們的關(guān)注,獲得了較快的發(fā)展。

注射成型是根據金屬壓鑄成型原理發(fā)展而來(lái)的,注射成型是塑料制品的主要加工方法。用注塑機和注射模具把塑料原材料轉變成塑料制品的基本原理是利用塑料的可可塑性與擠壓性,首先將粉狀或松散的粒狀物料從注射機的料斗送入高溫的機筒內加熱熔融塑化,使之成為粘流態(tài)熔體,然后在螺桿或柱塞的推動(dòng)下,以較高的流速通過(guò)機筒前端的噴嘴注射進(jìn)入溫度較低的閉合模具中,經(jīng)過(guò)保壓、冷卻后,開(kāi)啟模具便可從模腔中脫出具有一定形狀和尺寸的塑料制品。

注塑成型在整個(gè)塑料制品生產(chǎn)行業(yè)占有非常重要的地位。早期的注塑成型方法主要用于生產(chǎn)熱塑性塑料制品。隨著(zhù)塑料工業(yè)的迅速發(fā)展以及塑料制品應用范圍的不斷擴大,注射成型方法已經(jīng)推廣應用到熱固性塑料制品和一些塑料復合材料制品的生產(chǎn)中,除了少數幾種塑料外,幾乎所有的塑料都可以采用注塑成型。據統計,注塑制品約占整個(gè)塑料制品總產(chǎn)量的 40%,全世界每年生產(chǎn)的注射模數量約占所有塑料成型模具數量的 55%。模具在注塑成型過(guò)程中處于核心地位,作為聚合物成型的重要工藝裝備,其設計與制造水平直接關(guān)系到產(chǎn)品的質(zhì)量、品種及更新速度。模具工業(yè)是國民經(jīng)濟的基礎工業(yè),塑料模具是塑料工業(yè)發(fā)展的瓶頸之一。在橡塑制品加工中,材料本身的特性以及復雜的加工條件使材料成型過(guò)程經(jīng)歷了相當復雜的變形歷史。由于問(wèn)題的復雜性,長(cháng)期以來(lái)高聚物模具設計與制造和加工成型過(guò)程的控制主要依賴(lài)于專(zhuān)業(yè)人員的經(jīng)驗和技巧,設計的合理性、制造中產(chǎn)生的缺陷主要由試模、修模來(lái)糾正,致使模具及塑料產(chǎn)品的設計與制造周期長(cháng)、成本高、檔次低。隨著(zhù)新材料和新成型方法的不斷出現,問(wèn)題更加突出。現在模具生產(chǎn)只能滿(mǎn)足需要的 65%左右,大量精密復雜模具主要依賴(lài)于進(jìn)口,費用高達數億美元。所以,塑料成型 CAE 技術(shù)對縮短產(chǎn)品的開(kāi)發(fā)周期、提高塑料制品的質(zhì)量、降低生產(chǎn)成本具有很重要的意義。

由于計算機技術(shù)的不斷發(fā)展,滿(mǎn)足以上要求所提出的模具制造 CAD/CAE/CAM 技術(shù)被逐漸應用于模具工業(yè),收到了較好的效果。各大軟件商還針對各類(lèi)模具的特點(diǎn)推出了操作簡(jiǎn)便、功能完善的 CAD/CAECAM 系統模塊,以便更好的符合模具工業(yè)專(zhuān)業(yè)性要求。

美國 UGS 公司專(zhuān)門(mén)推出了注射模設計向導 CAD(Mold wizard 模塊)系統,該模塊無(wú)縫地集成于三維機械 CAD/CAE/CAM 系統 UG 軟件中。UG 軟件封裝了模具設計的專(zhuān)家知識,提供了豐富的、標準化的零件庫、模架庫和嵌件庫,為用戶(hù)提供了注射模設計工具和環(huán)境。利用 UG 軟件不但可實(shí)現塑料注射模從設計到數控加工成型的全過(guò)程,而且實(shí)現了模具設計的加工過(guò)程的虛擬化和全三維化,大大減少了模具設計制造周期,帶來(lái)了可觀(guān)的經(jīng)濟效益。

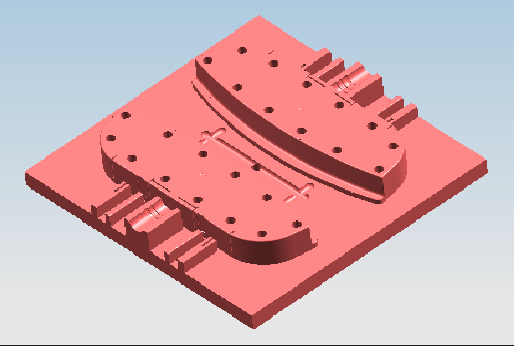

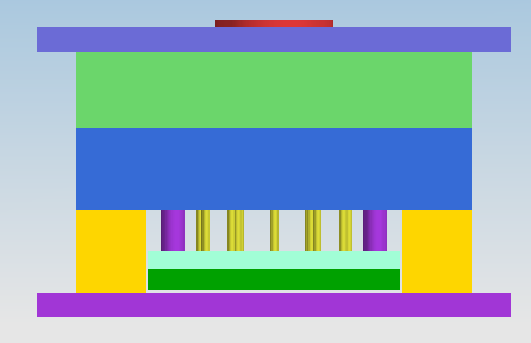

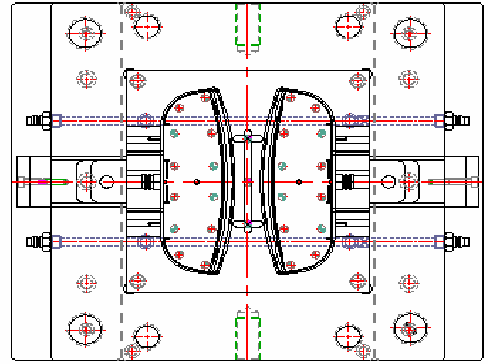

飲水機接水盒模具設計:

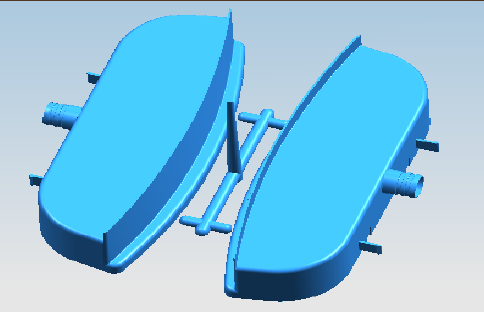

塑件注射示意圖

飲水機接水盒模型

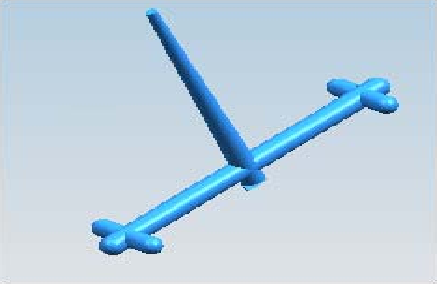

澆注系統示意圖

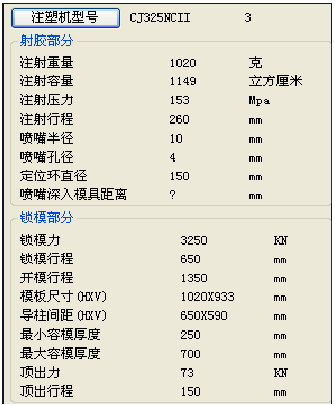

注射機參數

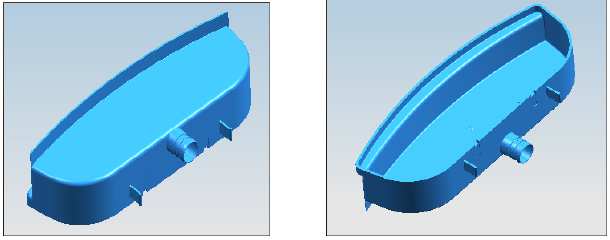

型芯示意圖

型腔示意圖

模架模型

分流水道示意圖

目 錄

第一章 緒 論

1.1 注塑模具技術(shù)概述

1.2 UG 軟件在模具設計中應用

1.2.1 UG 軟件概述

1.2.2 UG 軟件在模具制造中的概述

1.3 本文研究對象及問(wèn)題來(lái)源

1.4 本文研究的目的及意義

1.5 本文的內容安排

第二章 飲水機接水盒模具的工藝方案

2.1 注塑模具的設計概述

2.2 接水盒塑件的工藝分析

2.2.1 分析塑件使用材料的種類(lèi)及工藝特征

2.2.2 塑件工藝性分析

第三章 飲水機接水盒模具的設計成型

3.1 初步確定型腔數目

3.2 注射機的選擇

3.2.1 塑件體積的計算

3.2.2 計算塑件的質(zhì)量

3.2.3 按注射機的最大注射量確定型腔數目

3.2.4 澆注系統設定方案

3.3 澆注系統的設計

3.3.1 主流道的設計

3.3.2 分流道的設計

3.4 分型面的選擇設計原則

3.4.1 分型面的形式

3.4.2 分型面的設計原則

3.5 澆口的設計

3.6 冷料穴的設計

3.7 確定主要零件結構尺寸選模架、成型零部件的設計

3.7.1 型腔、型芯工作尺寸計算

3.7.2 側抽機構設計

3.7.3 斜導柱分型抽芯機構的設計

3.7.4 模架的選擇

3.8 導向機構的設計

3.8.1 導柱的設計

3.8.2 導套的結構設計

3.8.3 推出機構的設計

3.8.4 推件力的計算

3.8.5 推桿的設計

3.9 冷卻系統的設計

3.10 模具排氣槽的設計

3.11 校核

3.11.1 鎖模力與注射壓力的校核

3.11.2 注射機閉和高度

第四章 接水盒型芯的數控加工

4.1 數控加工工藝規劃和分析的主要內容

4.2 生成刀位軌跡的編程步驟

4.3 加工方案

4.4 數控加工步驟

4.4.1 CAM 加工模塊的環(huán)境設置

4.4.2 創(chuàng )建程序組

4.4.3 創(chuàng )建刀具組

4.4.4 創(chuàng )建幾何體

4.4.5 創(chuàng )建方法

4.4.6 創(chuàng )建操作

4.5 刀具軌跡生成及驗證

4.5.1 刀具軌跡的生成

4.5.2 刀軌仿真檢查

4.6 UG 軟件的后置處理

4.6.1 后置處理簡(jiǎn)介

4.6.2 保存后處理

4.6.3 刀軌程序后處理器測試

第五章 基于 ANSYS 的接水盒模具分析

5.1 ANSYS 軟件簡(jiǎn)介

5.2 ANSYS 功能和特點(diǎn)

5.3 利用 ANSYS 軟件對接水盒模具的靜力學(xué)分析

5.3.1 導入接水盒模具型芯模型

5.3.2 有限元分析的條件設置

5.4 接水盒模具 ANSYS 的疲勞分析

5.4.1 模具孔部的 ANSYS 建模

5.4.2 對模型進(jìn)行 ANSYSY 疲勞分析

第六章 結論與展望

參 考 文 獻

致 謝

作 者 簡(jiǎn) 介

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)