摘 要

汽車(chē)曲軸是發(fā)動(dòng)機中的關(guān)鍵零件,其受力情況復雜、工作條件惡劣、曲軸的模鍛成形難度大、模具制造困難,使得曲軸成形工藝倍受關(guān)注。近年來(lái),汽車(chē)產(chǎn)量的逐年遞增,曲軸的產(chǎn)量也隨之增加,并且重載、高速和高可靠性的要求不斷提出,因此曲軸加工工藝的改進(jìn)顯得尤為重要。CAD/CAM/CAE 技術(shù)的應用對曲軸的模鍛工藝發(fā)展起到了重要的推動(dòng)作用。

本文對國內外生產(chǎn)和研究曲軸模鍛成形的現狀作了簡(jiǎn)要介紹,選擇 3 拐呈 120?分布,6 個(gè)平衡塊,形狀復雜的中小型曲軸作為研究對象,詳細介紹了 CAD/CAM/CAE技術(shù)在優(yōu)化曲軸模鍛成形工藝中的應用。首先,在三維造型軟件 UG 的 CAD 平臺下進(jìn)行預鍛、終鍛過(guò)程中的曲軸及模具的實(shí)體三維造型設計。其次,在 CAM 的平臺下進(jìn)行模具的數控加工,在這個(gè)階段中對模具加工進(jìn)行了工藝分析,最終選擇了合適的工藝參數和切削策略,利用 UG/CAM 模塊進(jìn)行數控編程,優(yōu)化了加工路線(xiàn)、刀具軌跡、切削方式等工藝參數,得到了高精、高效的 NC 程序。最后,利用有限元數值模擬仿真軟件 Deform 3D 對曲軸的成形過(guò)程進(jìn)行數值模擬,通過(guò)模擬仿真過(guò)程分析了曲軸模鍛成形過(guò)程中的金屬流動(dòng)情況、模具型腔充填情況、鍛件應力應變分布及鍛件和模具的溫度分布情況等。通過(guò)模擬分析,優(yōu)化了預鍛件的坯料及連皮尺寸,達到了優(yōu)化工藝參數、消除成形缺陷等目的。

本課題將曲軸模鍛工藝、有限元理論、數值模擬仿真技術(shù)及模具 CAD/CAM 技術(shù)相結合,達到了縮短產(chǎn)品開(kāi)發(fā)周期、降低材料成本、提高模具壽命等目的。

關(guān)鍵詞:曲軸;模鍛;模具設計;UG CAD/CAM;剛粘塑性有限元法

Abstract

The crankshaft of automobile is the key piece in engine, the situation of receiving pressure is complicated and working condition is poor. It is usually formed difficultly in die forging and manufacture of die is also difficult, so that the crankshaft forming process attracted more attention. In recent years, the production of crankshaft increases year after year along with increase of automobile output. The requirements are repeatedly stated about heavy load, high speed and high reliability of crankshaft. So it is very important to improve processing technology of crankshaft, the application of CAD / CAE / CAM has played an important role in promoting the development of the crankshaft forging process.

This paper briefly introduces the present conditions to die forging forming of crankshaft in the research and manufacture of domestic and abroad. Choosing a crankshaft has three cylinder sleeve that every one is 120? distributional and has six balance weight as a object of study, introduces the application of CAD/ CAM /CAE technology in optimization of die forging process for crankshaft. First of all, the three-dimensional model of pre-forging and finish-forging crankshaft and die can be set up by the use of the CAD system in UG. Secondly, by using the CAM system in UG, NC machining to die, in this stage, completed the manufacturing craft analysis to the die, ultimately the appropriate manufacturing parameters and cutting strategies were choose. Use UG / CAM NC programming modules, optimized the manufacturing line, tool path, cutting mode parameters and the highly precise and highly effective NC procedures. Finally, simulate the forming processes of crankshaft forge piece by using the finite element numerical simulation soft—DEFORM-3D. Analysis the influence on the metal flow, mould filling, stress and strain distribution of forging part, temperature distribution of forging part and die and others via the simulation. By analyzing the simulation, we optimize the size of blank and wad, which realize the target of optimizing the process parameters and getting rid of the forming defects.

In this paper, the precision die forging of crankshaft, finite element theory, numerical simulation, and CAD/ CAM technology of mould are combined. The research results achieve the following purpose: shortening the cycle for product development, reducing the material cost, and improving the die life, etc.

Key words: Crankshaft;Die Forging; Die design; UG CAD/CAM; Rigid-plastic finite element method

汽車(chē)曲軸是發(fā)動(dòng)機中承受沖擊載荷的關(guān)鍵零件,有發(fā)動(dòng)機的脊梁骨之稱(chēng),它的性能優(yōu)劣直接影響著(zhù)發(fā)動(dòng)機的可靠性和整體壽命。由于其結構形狀、受力情況都相當復雜,并且工作條件也非常惡劣,既承受各部分產(chǎn)生的彎曲、扭轉、剪切、拉壓等交變應力作高速運轉,又傳遞大的扭矩,一旦損壞就可能產(chǎn)生難以想象的后果。這就要求發(fā)動(dòng)機曲軸有較高的抗拉強度、疲勞強度和結構鋼度,要達到這些目的,必須從改進(jìn)曲軸加工工藝方面來(lái)實(shí)現。雖然我國鍛造業(yè)已有很長(cháng)時(shí)間的歷史,但是鍛造工藝發(fā)展速度一直落后于發(fā)達國家,我國目前大部分的鍛造生產(chǎn)仍然采用傳統的鍛造工藝,這樣很難滿(mǎn)足當前的生產(chǎn)要求,對于曲軸生產(chǎn)如不能到達生產(chǎn)和設計等方面的精度要求,在那樣惡劣的條件下,作高速度運轉,很容易過(guò)早的出現嚴重失效和斷裂等現象,導致重大事故的產(chǎn)生。

市場(chǎng)經(jīng)濟的持續發(fā)展,帶動(dòng)人民生活水平的不斷提高,以及生活節奏相應的加快,單一品種、大批量、專(zhuān)業(yè)化的生產(chǎn)已經(jīng)不能滿(mǎn)足社會(huì )需求,應運而生的是多品種、大中批量、柔軟化的加工生產(chǎn)[1]。在曲軸的鍛造過(guò)程中,對曲軸模鍛工藝設計和鍛模設計的要求也相應提高,需要建立專(zhuān)業(yè)化的模鍛生產(chǎn)線(xiàn),以提高模鍛曲軸的強度和精度。

汽車(chē)曲軸鍛造工藝的發(fā)展方向是:要有較高的尺寸精度,要有較少的機加工余量,曲軸的平衡板直接靠鍛造成型,而不需要后續一系列的機加工。過(guò)去由于缺乏系統精確的理論分析手段來(lái)進(jìn)行科學(xué)的預測,對塑性成形工藝和模具設計造成很大的困難,要在模具制造后,通過(guò)反復調試和修改才能確定一些關(guān)鍵設計參數,不僅周期長(cháng)、成本高,還不能到達最佳的產(chǎn)品設計要求。此時(shí) CAD/CAE 技術(shù)就發(fā)揮了巨大作用。

鍛造模具設計的前提和基礎就是必須有完善的三維鍛造產(chǎn)品造型,因此,為了滿(mǎn)足模具工業(yè)的專(zhuān)業(yè)性要求,各大軟件廠(chǎng)商針對各類(lèi)模具的特點(diǎn)推出了功能完善、操作簡(jiǎn)便的 CAD/CAE/CAM 專(zhuān)用系統。而美國 UGS 公司,系統無(wú)縫地集成三維機械CAD/CAE/CAM 于系統 UG 中,為用戶(hù)提供了模具設計環(huán)境和工具。模具設計制造周期被明顯的縮短,并且帶來(lái)了顯著(zhù)的經(jīng)濟效益。

在鍛造曲軸過(guò)程中,各種原因會(huì )導致產(chǎn)生充不滿(mǎn)、裂紋、折疊等鍛造缺陷,這些缺陷在曲軸運轉過(guò)程中,程度將會(huì )被擴大,最終會(huì )導致曲軸報廢。曲軸無(wú)論是材料還是制造工藝方面,造價(jià)都比較高,一旦報廢將會(huì )造成很大的經(jīng)濟損失。目前,國際上許多鍛造研究機構和生產(chǎn)企業(yè),已將鍛造過(guò)程計算機數值模擬運用到生產(chǎn)實(shí)際中,并將其作為新產(chǎn)品開(kāi)發(fā)的重要前期環(huán)節之一。經(jīng)驗證明,分析鍛件成形過(guò)程使用計算機數值模擬技術(shù)進(jìn)行仿真將成為一種趨勢,并且已經(jīng)被證實(shí)能夠很有效的預防各種缺陷的產(chǎn)生。這種“計算機上成形”技術(shù)的使用,為鍛造成形帶來(lái)許多好處,它從某種程度上縮短了工藝設計時(shí)間,并且優(yōu)化了工藝方案,也可以通過(guò)模擬選擇合適的設備。

目前美國、德國、日本等汽車(chē)工業(yè)發(fā)達國家,主要集中開(kāi)發(fā)綠色環(huán)保和高性能的發(fā)動(dòng)機,使得發(fā)動(dòng)機向增壓、大功率、高可靠性、低排放的方向發(fā)展[2]。各個(gè)發(fā)動(dòng)機的生產(chǎn)廠(chǎng)家使用各種方法提高發(fā)動(dòng)機的功率,如將發(fā)動(dòng)機進(jìn)行增壓、擴缸及提高轉速等,這樣使曲軸一直在較高的壓力下作高速轉動(dòng)。曲軸是發(fā)動(dòng)機中的關(guān)鍵零件之一,高要求的發(fā)動(dòng)機將導致對曲軸安全性和可靠性更加關(guān)注,傳統的曲軸制造方法和材料已經(jīng)很難達到現在的功能要求。市場(chǎng)也對曲軸的各方面提出了較為嚴格的要求,包括材料的選用、加工技術(shù)和方法的確定、最終曲軸的精度和表面粗糙度等,必須保證每一項要求都達到標準,以免對曲軸的使用壽命和整機的可靠性造成嚴重的影響。世界的汽車(chē)工業(yè)發(fā)達國家都十分重視曲軸的加工,并在曲軸加工工藝方面不斷改進(jìn),隨著(zhù)WTO 的加入,我國的曲軸生產(chǎn)廠(chǎng)家已經(jīng)對曲軸的生產(chǎn)形勢有了一定的認識,不斷的引進(jìn)了大量的先進(jìn)設備和制造技術(shù),希望提高曲軸產(chǎn)品質(zhì)量,以增強在整個(gè)曲軸市場(chǎng)上的競爭力,并且能夠大幅提高曲軸的制造技術(shù)水平,在近幾年來(lái)這種趨勢的發(fā)展更為顯著(zhù)。

2001 年全球的鍛造鋼材用量大幅度的增加,平均的增長(cháng)程度達到 10%左右,這使許多鍛造企業(yè)經(jīng)受很大的沖擊。隨著(zhù)世界經(jīng)濟的不斷發(fā)展,汽車(chē)市場(chǎng)已不是簡(jiǎn)單的賣(mài)買(mǎi)雙方市場(chǎng),而進(jìn)入了多樣性、多變性、個(gè)性化需求明顯的市場(chǎng),這就使鍛造行業(yè)面臨著(zhù)新的挑戰。

大型鍛件產(chǎn)業(yè)的發(fā)展已經(jīng)成為衡量一個(gè)國家總體實(shí)力的標志之一。我國對大型鍛件制造業(yè)的發(fā)展十分重視,雖然 40 多年來(lái)投入了大量的資金和人力,使得該產(chǎn)業(yè)由小到大、水平由低到高都發(fā)生了巨大的變化,但是國產(chǎn)大型鍛件的制造能力和技術(shù)水平與國外相比還有較大差距。所以,開(kāi)展大型鍛件制造關(guān)鍵技術(shù)研究,對于提高我國重大成套裝備的制造能力有著(zhù)至關(guān)重要的意義[3]。

我國市場(chǎng)經(jīng)濟的發(fā)展帶動(dòng)汽車(chē)制造業(yè)快速的發(fā)展,一批私營(yíng)及合資的鍛造企業(yè)也隨之迅速的成長(cháng)起來(lái)。這些鍛造企業(yè)與原國有企業(yè)鍛造部門(mén)相比競爭實(shí)力很強,因為私營(yíng)企業(yè)規模小、經(jīng)營(yíng)靈活、適應市場(chǎng)的能力強,而合資企業(yè)受到國外資本的支持能夠直接采用國外先進(jìn)的鍛造技術(shù),這樣給我國鍛造市場(chǎng)帶來(lái)了新氣象。2002 年開(kāi)始,鍛造市場(chǎng)進(jìn)入持續繁榮階段,特別是大型模鍛件更是供不應求;2004 年全國鍛件總產(chǎn)量約 326 萬(wàn)噸,其中模鍛件產(chǎn)量約 244 萬(wàn)噸,汽車(chē)鍛件約占模鍛件的 65%,約 160 萬(wàn)噸;2007 年鍛件出口勢頭很好[4]。總體來(lái)說(shuō)中國的鍛造業(yè)這幾年發(fā)展比較好,但是仍然存在著(zhù)許多問(wèn)題。

曲軸模具數控加工工藝設計:

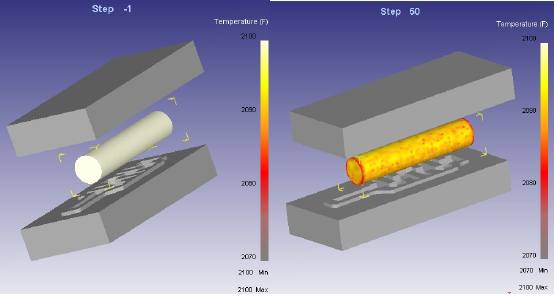

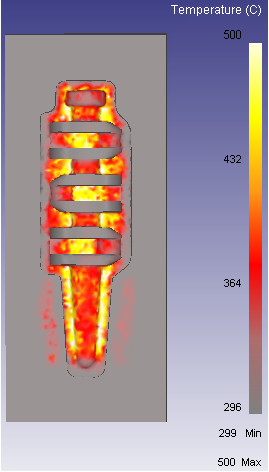

起始步和第五十步時(shí)坯料上的溫度分布

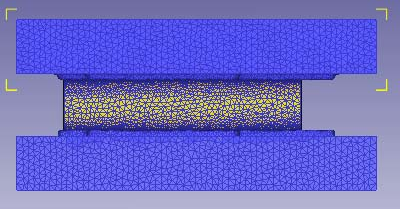

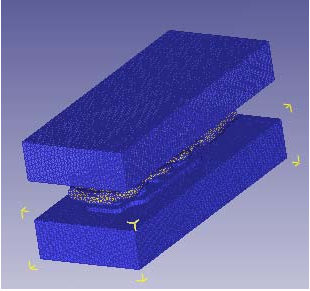

曲軸預鍛工步有限元模型

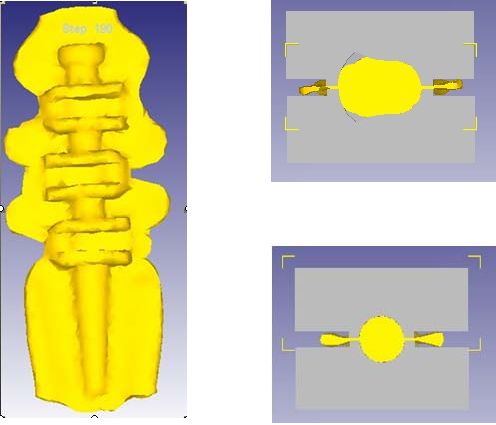

預鍛結束時(shí)坯料的充填情況

預鍛結束時(shí)坯料的充填情況

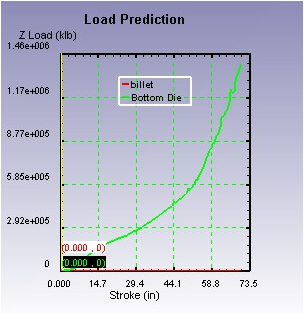

預鍛數值模擬行程——載荷曲線(xiàn)

預鍛模具溫度場(chǎng)分布圖

曲軸終鍛工步有限元模型

目 錄

第一章 緒論

1.1 課題背景

1.2 國內外研究現狀

1.2.1 曲軸的發(fā)展現狀

1.2.2 鍛造工業(yè)現狀

1.2.3 曲軸的鍛造工藝現狀

1.2.4 曲軸成形過(guò)程的模擬仿真現狀

1.3 軟件介紹

1.3.1 UG 軟件的介紹

1.3.2 DEFORM-3D 軟件的介紹

1.4 研究的內容、目的及意義

1.4.1 研究的主要內容

1.4.2 課題研究的目的及意義

第二章 曲軸模鍛成形工藝

2.1 引言

2.2 曲軸鍛件及模具材料選擇及特性

2.2.1 鍛件材料

2.2.2 模具材料

2.3 模鍛工藝流程

2.4 曲軸的鍛件圖設計

2.4.1 終鍛件圖的設計

2.4.2 預鍛件圖的設計

2.4.3 設備噸位的選擇

2.4.4 鍛件坯料尺寸確定

2.5 扭轉后曲軸零件圖

2.6 本章小結

第三章模具在 UG 的設計成形

3.1 模具設計概述

3.2 曲軸的模具設計

3.2.1 鍛模設計

3.2.2 曲軸終鍛模具型槽設計

3.2.3 基于 UG 的模具設計流程

3.2.4 曲軸預鍛模具型槽設計

3.3 本章小結

第四章模具的數控加工

4.1 數控加工概述

4.2 UG/CAM 介紹

4.2.1 銑削數控加工的方法

4.2.2 數控銑刀的分類(lèi)及選用

4.2.3 UG/CAM 系統的數控加工編程流程圖

4.3 加工階段的劃分及表面加工方法的選擇

4.4 創(chuàng )建程序、刀具、幾何體、加工方法、操作

4.4.1 創(chuàng )建程序

4.4.2 創(chuàng )建刀具

4.4.3 創(chuàng )建幾何體

4.4.4 創(chuàng )建加工方法

4.4.5 創(chuàng )建操作

4.5 刀軌生成及驗證

4.5.1 生成刀軌

4.5.2 刀軌驗證

4.6 “操作導航器”視圖方

4.7 本章小結

第五章金屬塑性變形有限元理論及數值模擬

5.1 有限元理論概述

5.2 數值模擬

5.2.1 數值模擬概述

5.2.2 DEFORM-3D 軟件的結構

5.3 模擬初始條件的設置

5.4 熱傳導工步的模擬

5.5 預鍛工步的模擬

5.5.1 通過(guò)有限元模擬確定坯料的尺寸

5.5.2 金屬流動(dòng)分析

5.5.3 預鍛件的等效應力和應變的分析

5.5.4 鍛件溫度場(chǎng)分布分析

5.5.5 模具溫度場(chǎng)分布分析

5.6 終鍛工步的模擬

5.6.1 通過(guò)有限元法確定連皮的厚度

5.6.2 終鍛工步金屬流動(dòng)分析

5.6.3 終鍛件的等效應力、應變分析

5.6.4 終鍛件的溫度場(chǎng)及受損分析

5.7 本章小結

第六章 總結與展望

參 考 文 獻

致 謝

作 者 簡(jiǎn) 介

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)