摘要

本文以提高鈑金成形模具設計速度、質(zhì)量和降低設計成本,充分利用和保存企業(yè)模具設計的自身資源為目的,研究了鈑金成形模具快速設計中的基于特征和知識的凸、凹模參數化快速設計技術(shù)以及標準模架快速建模的關(guān)鍵技術(shù),建立了工藝快速設計、凸模與凹模快速設計、標準模架庫的快速建模與自動(dòng)裝配及選擇調用、二維工程圖的快速生成、鈑金成形模具基礎庫五大模塊。主要研究?jì)热萑缦拢?/p>

1. 設計了鈑金成形模具系統總體框架,分為工藝設計、模具結構設計、二維工程圖生成、模具基礎庫幾大功能結構,奠定了鈑金成形模具各個(gè)模塊實(shí)現快速設計的基礎。

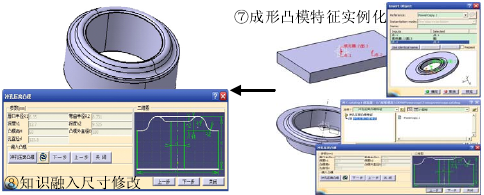

2. 分析了鈑金成形的凸、凹模型面特征的成形特點(diǎn),用特征和知識描述凸模與凹模型面,定義型面特征的幾何定位信息和約束關(guān)系,進(jìn)行參數化特征造型,通過(guò)特征和知識的融合來(lái)構建存儲凸、凹模型面特征的特征庫和知識庫,進(jìn)行特征實(shí)例化并參數化驅動(dòng),實(shí)現鈑金成形模具的凸模與凹模的快速設計。

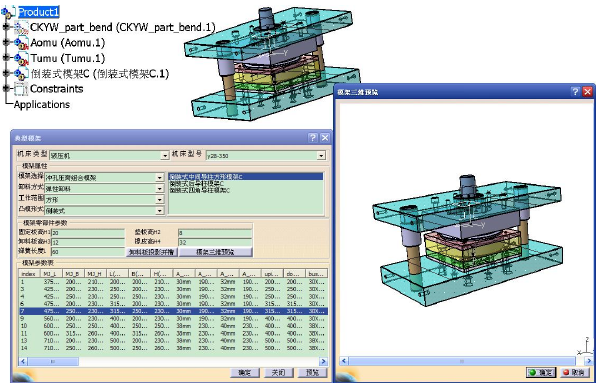

3. 研究了標準件的參數化建模以及構建了具有參數化裝配特征的標準件庫,使用了自下而上和模塊化方法進(jìn)行標準模架建模及選擇尺寸參數配置來(lái)驅動(dòng)模架,提取并發(fā)布模架的裝配特征實(shí)現標準模架的自動(dòng)裝配,建立具有屬性和參數的標準模架庫便于選擇與調用。

4. 利用以上研究成果,開(kāi)發(fā)了鈑金成形模具快速設計系統,減輕了鈑金成形模具設計人員的工作負擔,提高了設計效率和規范性。

關(guān)鍵詞:成形,凸模,凹模,參數化設計,標準模架,快速設計

ABSTRACT

In order to improve the design speed and quality, reduce design cost of forming die, and to make full use of and preserve enterprise’s own resources in die design, concave-convex die parametric design technology base on features and knowledge and key technologies about fast modeling of standard mould base in the design system of forming die for sheet metal are studied.The process rapid design, concave-convex die, fast modeling of standard mould base library and automatic assembly to selective preload, 2D engineering drawing fast generation, fundamental library of forming die are established. The main research contents are as follows.

1. General design frame of forming die system for sheet metal is designed, it is divided into process design, die structure design, 2D engineering drawing generation, mold database, which have laid a foundation to realize rapid design of modules.

2. The paper analyzes the forming characteristics of concave-convex die surface features, and concave-convex die surface is descriped with features and knowledge.Then geometric positioning information and constraint relation are defined to implement the parametric feature model, with the integration of features and knowledge to build the librarys which store the concave-convex die surface feature.And, finish instantiation of features and parametric driving, realizing rapid design of concave-convex die.

3. The parameterized modeling of the standard parts and the standard part library with assembly feature are researched and build.Then, with bottom-up and the modular methods to build standard mould bases, which is driven through changing size and parameters configuration, assembly features are extracted and published to realized automatic assembly.Finally, attributes and parameters of standard mould base library is established in order to select and preload it.

4. Base on the achievements above, rapid design system of forming die for sheet metal have been developed, reducing the mold design personnel’s work load, improving design efficiency and standardability of forming die.

Keywords: Forming, Punch, Concave Die, Parametric Design, Standard Mould Base, Rapid Design

模具是一種技術(shù)密集型的產(chǎn)品,在我國國民經(jīng)濟中的地位非常重要,模具生產(chǎn)具有質(zhì)量好、成本低、效率高等諸多優(yōu)點(diǎn),在機械工業(yè)領(lǐng)域里,模具已成為使用最廣泛的最主要的工業(yè)化生產(chǎn)工藝裝備。模具設計制造技術(shù)水平的高低,影響著(zhù)產(chǎn)品質(zhì)量、生產(chǎn)效益、產(chǎn)品更新?lián)Q代的速度、新產(chǎn)品的開(kāi)發(fā)能力,決定著(zhù)企業(yè)的前途與發(fā)展,已成為衡量一個(gè)國家制造水平高低的重要標志[1]。

航空產(chǎn)品以航空鈑金為例,具有多品種、小批量生產(chǎn)的特點(diǎn),這就要求模具生產(chǎn)具有短周期、低成本和高質(zhì)量等特點(diǎn),而當前傳統的模具設計制造周期長(cháng)、依靠經(jīng)驗設計、結果出現不可預測性以及沖壓工藝效率低等問(wèn)題,成形質(zhì)量的要求難以得到保證,阻礙了新產(chǎn)品的開(kāi)發(fā)創(chuàng )新[2]。基于傳統模具設計的種種缺陷,利用先進(jìn)的 CAD 技術(shù)快速進(jìn)行模具設計已成為當今市場(chǎng)的趨勢[3]。

模具 CAD 技術(shù)是改造傳統模具生產(chǎn)的關(guān)鍵技術(shù),它是一種高科技、高效益的系統計算機軟件形式,給企業(yè)提供一種有效的輔助工具。在模具 CAD 技術(shù)中,模具設計工程師在 CAD 系統的輔助下,對成形工藝、模具結構、數控加工及生產(chǎn)管理進(jìn)行設計及優(yōu)化并能夠指導制造過(guò)程,對于傳統模具設計來(lái)說(shuō),是一次很大的技術(shù)飛躍[4]。

現代模具 CAD 設計具有精度高、壽命長(cháng)、生產(chǎn)制造效率高等優(yōu)點(diǎn)[5]。我國目前很大部分企業(yè)已采用了模具 CAD 技術(shù),因為隨著(zhù)產(chǎn)品對形狀、尺寸精度和零件整體要求的提高,以及廣泛使用新材料和新工藝,日益復雜的模具結構和型面形狀,一些沖壓件的成形模具不但其型面復雜,而且模具的配套性要求極高,加工中必須保證模具之間幾何形狀的協(xié)調一致,傳統的模具加工方法無(wú)法保證其質(zhì)量要求,所以應用模具 CAD 技術(shù)已是當務(wù)之急。例如,從波音公司引進(jìn)的 CATIA 及其他 CAD 軟件已經(jīng)在模具行業(yè)中普遍應用,國內的一批大、中型企業(yè)陸續從國外引進(jìn)了相當數量的 CAD 系統,并配置了一些設計、分析的專(zhuān)用軟件,取得了很好的經(jīng)濟效益[6][8]。

由于模具技術(shù)是制造業(yè)中發(fā)展最快的技術(shù)之一,所以 CAD 技術(shù)在模具設計中最能發(fā)揮它的優(yōu)越性。在提高生產(chǎn)率、改善質(zhì)量、降低成本、降低勞動(dòng)強度方面,現代模具 CAD 技術(shù)的優(yōu)越性是傳統的模具設計制造方法無(wú)法比擬的。

現代模具 CAD 技術(shù)發(fā)展的新階段是智能化 CAD 階段,是高度集成化、智能化、柔性化和網(wǎng)絡(luò )化,它是結合傳統 CAD 技術(shù)的繪圖功能、計算和人工智能技術(shù)中知識的推理功能,發(fā)展起來(lái)的知識驅動(dòng)的現代 CAD 技術(shù)[10]。它能把模具設計的經(jīng)驗、技能、知識、原理、規范等融入到 CAD 系統中,充分利用和保存企業(yè)長(cháng)期積累的設計知識和經(jīng)驗,同時(shí)能夠進(jìn)行設計數據管理,從而提高設計速度和質(zhì)量,降低成本,縮短模具研發(fā)周期,加快產(chǎn)品的開(kāi)發(fā)進(jìn)度。

由于沖壓產(chǎn)品品種多且形狀復雜,建立沖壓模系統時(shí)難度較大,所以目前國內外還沒(méi)有功能完善、自動(dòng)化程度很高的沖壓模設計軟件,目前的一些系統都需用戶(hù)根據企業(yè)自身條件進(jìn)行二次開(kāi)發(fā)。企業(yè)中 CAD 的實(shí)際應用大多是針對某個(gè)模塊特征的工程應用軟件,即在通用 CAD軟件(UG、CATIA、Pro/E)平臺上進(jìn)行二次開(kāi)發(fā)。國內也在進(jìn)行 CAD 軟件上的二次開(kāi)發(fā),取得了不少的成績(jì),并結合企業(yè)自身的需求,開(kāi)展了有關(guān)設計知識表達、獲取、基于實(shí)例推理等技術(shù)的研究,積累了不少寶貴的經(jīng)驗。

本文研究的對象是鈑金件,主要是框肋類(lèi)鈑金零件,其數量多,體積小,是組成大組件的主要單元,設計質(zhì)量的好壞直接影響產(chǎn)品的性能和壽命[15]。

成形是指通過(guò)局部塑形變形的方式來(lái)改變坯料的形狀,如彎邊減輕孔,彎曲,翻邊,縮口,起伏成形等。成形用于指出裝配的部位,或者制出提高制品剛度的特定形狀,在鈑金成形時(shí),也可作為防破裂或防折皺的手段[16]。鈑金成形模具屬于沖壓成形模,如圖 1.1 所示的是彎邊減輕孔的成形模型。傳統的鈑金成形模具是由設計人員通過(guò)一些三維繪圖軟件進(jìn)行設計,當遇到形狀復雜的鈑金成形工藝件時(shí),其沖壓成形模具型面為復雜的三維曲面,不能用簡(jiǎn)單的數學(xué)解析來(lái)表達,為成形模具的凸模與凹模型面的設計和制造帶來(lái)困難。

鈑金成形模具快速設計技術(shù):

鈑金成形工藝快速設計流程圖

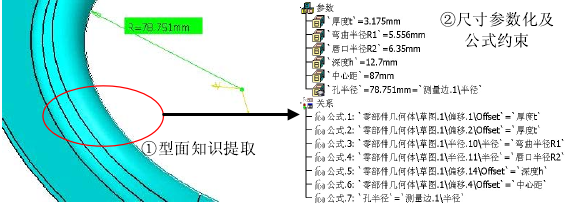

型面知識提取及尺寸參數化

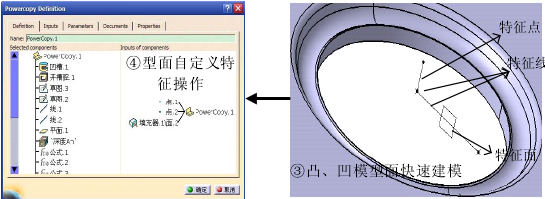

凸、凹模型面快速建模及特征操作

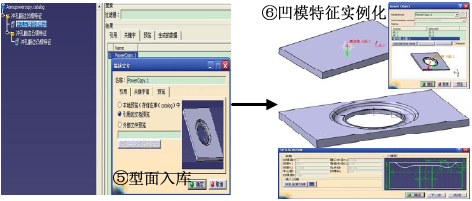

型面入庫及特征實(shí)例化

凸模特征實(shí)例化及尺寸修改

標準模架入庫

模架選擇調用及三維預覽

二維工程圖快速生成

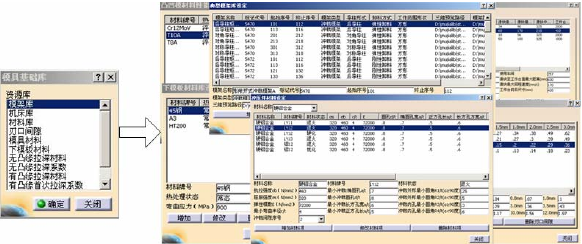

模具基礎庫

目 錄

第一章 緒論

1.1 模具 CAD 技術(shù)

1.1.1 模具 CAD 技術(shù)的特點(diǎn)

1.1.2 模具 CAD 技術(shù)的發(fā)展趨勢

1.2 鈑金成形模具設計技術(shù)現狀

1.3 項目來(lái)源與研究?jì)热菁皹嫾馨才?br />

第二章 鈑金成形模具系統總體設計

2.1 概述

2.2 鈑金成形工藝快速設計

2.2.1 工藝分析

2.2.2 壓力中心及沖壓力計算

2.3 鈑金成形模具結構快速設計

2.4 鈑金成形模的二維工程圖快速生成

2.5 鈑金成形模具基礎庫設計

2.6 本章小結

第三章 鈑金成形凸模與凹模快速設計技術(shù)研究

3.1 概述

3.2 快速設計技術(shù)

3.2.1 特征設計技術(shù)

3.2.2 知識的融入技術(shù)

3.2.3 參數化設計技術(shù)

3.2.4 快速設計技術(shù)在鈑金成形凸模與凹模設計中的應用

3.3 基于特征的鈑金成形凸模與凹模參數化設計技術(shù)

3.3.1 鈑金成形凸模與凹模型面特征的參數化建模

3.3.2 鈑金成形凸模與凹模型面特征庫的構建技術(shù)

3.3.3 鈑金成形凸模與凹模型面特征入庫

3.4 基于知識的鈑金成形凸模與凹模快速設計技術(shù)

3.4.1 知識庫構建與運用技術(shù)

3.4.2 鈑金成形凸模與凹模型面特征與知識的融合

3.5 鈑金成形凸模與凹模型面特征與知識的參數化驅動(dòng)

3.6 本章小結

第四章 鈑金成形模的標準模架快速建模技術(shù)研究

4.1 概述

4.2 模架的功能及其構成

4.3 鈑金成形模的標準模架快速建模

4.3.1 標準件參數化建模及標準件庫的構建

4.3.2 標準模架建模的關(guān)鍵技術(shù)

4.3.3 標準模架的參數化驅動(dòng)技術(shù)

4.4 基于裝配特征的鈑金成形模的標準模架自動(dòng)裝配

4.5 鈑金成形模的標準模架庫構建

4.5.1 鈑金成形模的標準模架庫屬性與參數建立

4.5.2 鈑金成形模的標準模架庫的建庫流程

4.6 本章小結

第五章 鈑金成形模具快速設計系統的實(shí)現

5.1 系統實(shí)現的環(huán)境與開(kāi)發(fā)工具

5.2 系統框架結構

5.2.1 系統體系結構

5.2.2 系統功能及運行流程

5.3 系統運行應用

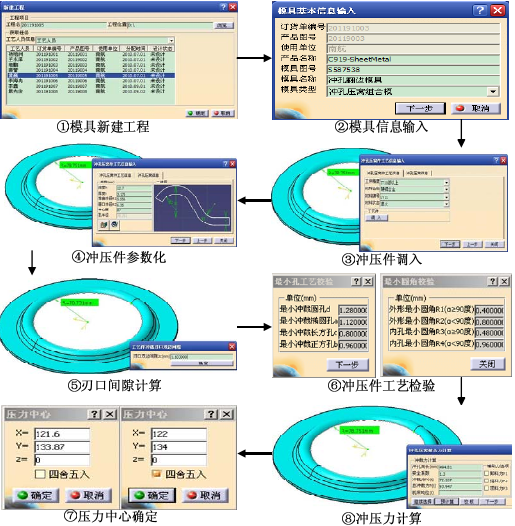

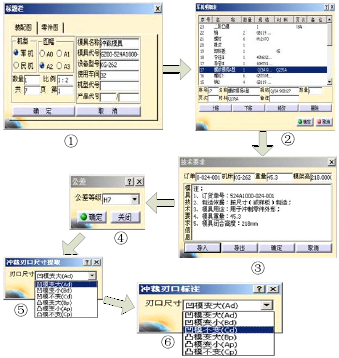

5.3.1 鈑金成形工藝快速設計

5.3.2 鈑金成形模具結構快速設計

5.3.3 鈑金成形模的二維工程圖快速生成

5.3.4 鈑金成形模具基礎庫設計

5.4 本章小結

第六章 總結與展望

6.1 工作總結

6.2 展望

參考文獻

致 謝

在學(xué)期間的研究成果及發(fā)表的學(xué)術(shù)論文

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)