摘 要

本文主要介紹了基于 Visual C++的 SolidWorks 三維軟件二次開(kāi)發(fā)技術(shù),實(shí)現組合模具智能化設計,對組合沖壓模具虛擬設計和自動(dòng)裝配進(jìn)行研究和開(kāi)發(fā)的方法。

智能化組合模具虛擬設計系統是一個(gè)將虛擬現實(shí)技術(shù)引入 CAD 環(huán)境的軟件系統,是計算機技術(shù)在模具設計中的綜合應用。它將設計師在多年工作中積累的經(jīng)驗和模具行業(yè)的基本標準融合在一起,改變了傳統模具設計方式。大大降低基本模具的設計難度和減少設計師的工作量。

在開(kāi)發(fā)過(guò)程中,首先確定了該軟件系統的具體功能和總體目標,并在大量閱讀文獻和調研的基礎上做了全面的需求分析和可行性的研究,最終確定了該課題的整體方案。

通過(guò)已有數據的分析和歸納,建立數學(xué)模型并用 c 語(yǔ)言編程做成推理機供系統邏輯推理使用。對系統的主要功能進(jìn)行分類(lèi),得到幾個(gè)功能模塊。系統所需的基本數據流則應用Access 和 sql server 建立數據庫。最后應用 Visual C++編程工具完成程序的界面和代碼設計,實(shí)現一個(gè)實(shí)用的應用軟件程序。

組合模具智能化設計系統軟件在使用過(guò)程中表明:該系統是計算機技術(shù)在模具設計生產(chǎn)中的綜合應用,具有較大發(fā)展前景;該系統適應現代多種類(lèi)小批量的模具設計,具有較方便的人機交互機制,可大大簡(jiǎn)化和提升模具設計水平。

關(guān)鍵詞:SolidWorks 二次開(kāi)發(fā) 組合模具 API Visual C++ 虛擬設計 自動(dòng)裝配

Abstract

This article mainly introduced the technology of SolidWorks software second development based on Visual c + + and the methods of the intelligent design for combination mould.

The system of intelligent virtual design for combination mould takes the virtual reality technology into the CAD software system. The computer technology is comprehensive applicated in mould design production. It fuses the stylist’s experience which was accumulated in many years work and the basic standard of mould industry in together. It will change the traditional mold design way and greatly reduce the basic die design difficulty and reduce the workload of stylist.

In the development process, the first step should determine the specific function and the general target of the software system, made a comprehensive analysis of the feasibility study and demand based on the reading of literature and research. Finally determine the overall program of the issue.Through the analysis and induction of the existing data, the mathematical model and the reasoning machine base on c programming language is set up and used for the system’s logic reasoning.The main functions of the system are classified to several function modules. At last complete program interface and code design with the application of Visual C++ programming tool, and realize a practical application software program.

The intelligent design system software for combination mould in use process shows that the computer technology is comprehensive applicated in mould design production. The system has a larger development prospect. The system adapt to the modern variety small batch mould design.It has a convenient human-computer interaction mechanism, can greatly simplified and ascension of the die design level.

Key words: SolidWorks, sencod development, combination mould, API, Visual C++, intelligent design, automatic assembly

模具工業(yè)是國家工業(yè)發(fā)展水平和開(kāi)發(fā)能力的標志,在現代工業(yè)生產(chǎn)中 70%~80%的產(chǎn)品開(kāi)發(fā)和研制都依賴(lài)于模具生產(chǎn)。隨著(zhù)計算機軟件的發(fā)展和進(jìn)步,模具 CAD/CAE/CAM 技術(shù)日臻成熟,其現代模具中的應用越來(lái)越廣泛[1]。根據國際生產(chǎn)技術(shù)協(xié)會(huì )和國家工業(yè)部的統計,模具能夠完成大多數的粗精加工。因此,模具生產(chǎn)水平的高低直接影響工業(yè)產(chǎn)品的外觀(guān)造型、使用壽命和性能等方面,同時(shí)也是衡量一個(gè)國家制造水平的重要標志之一[2]。所以模具技術(shù)的研究是對于現代工業(yè)發(fā)展具有現實(shí)意義。

面對模具行業(yè)激烈的競爭,傳統的模具設計制造技術(shù)的大批量、專(zhuān)用模具生產(chǎn)已不能滿(mǎn)足市場(chǎng)需求。對模具產(chǎn)品多樣化,制造成本低、周期短、設計效率高等的提出新的挑戰,模具設計研發(fā)開(kāi)始制扼著(zhù)新產(chǎn)品的開(kāi)發(fā)與生產(chǎn)。縮短模具的開(kāi)發(fā)與生產(chǎn)周期、提高模具設計的效率可以有效地縮短新產(chǎn)品的開(kāi)發(fā)與生產(chǎn)周期。促進(jìn)了組合模具的快速發(fā)展,組合模具在模具模塊化和標準化基礎上,根據用戶(hù)加工對象的工藝需求采用成套的國標元件組合裝配使用,制造過(guò)程完成后,再拆分成元件與組件重復使用[3]。因此組合模具設計縮短了設計周期、降低了生產(chǎn)成本并能達到較高的尺寸精度和幾何精度,無(wú)疑是一種很好的柔性化制造工藝裝備。將組合模具設計與智能化技術(shù)相結合,可簡(jiǎn)化企業(yè)對市場(chǎng)產(chǎn)品的頻繁試制過(guò)程,優(yōu)化企業(yè)經(jīng)營(yíng)決策。推廣使用智能化組合模具,節約企業(yè)相應的專(zhuān)用模具設計費、材料費、制造費等,對制造工業(yè)具有重要意義[4]。

近年來(lái),隨著(zhù)模具技術(shù)迅速發(fā)展,組合模具等柔性的工藝設備作為銜接機械制造業(yè)中 CAD 與 CAM 的重要接口,受到了國內、外研究人員的普遍重視。在 20 世紀后半期,歐美等國開(kāi)始研究使用計算機對夾具進(jìn)行獨立設計。我國模具起步較晚,直到 1987 年才把模具列入機電產(chǎn)品目錄,經(jīng)過(guò)多年的努力,在機床加工、汽車(chē)、飛機制造等工業(yè)中得到了廣泛應用。

模具技術(shù)是一門(mén)綜合性強的精密基礎工藝裝備技術(shù),涉及新技術(shù)、新工藝、新材料、新設備的開(kāi)發(fā)與推廣應用,是冶金、材料、計量、機電一體化、計算機等多門(mén)學(xué)科以及鑄、鍛、熱處理、機加工、檢測等諸多工種共同打造的系統工程[5]。組合模具實(shí)現自動(dòng)設計結構因為組合模具結構本身的多樣性和復雜性很難實(shí)現。至今在世界范圍內仍未形成成熟的技術(shù),而工作者又迫切的需要這項技術(shù)。本課題若能順利完成,將會(huì )成為一個(gè)新的模具技術(shù)發(fā)展方向[6]。

組合模具的提出雖有一段時(shí)間,但只適用于國內的市場(chǎng)行情,所以只有國內少數模具師具有這方面的設計經(jīng)驗,沒(méi)有系統的資料和成套的技術(shù)。近年來(lái),組合模具研究遇到尷尬的問(wèn)題。老的技術(shù)工人面臨退休,但新的這方面的人才并不多,許多寶貴的經(jīng)驗和設計思路無(wú)法流傳;另一方面,組合模具方面的初學(xué)者面對各種元件,因為經(jīng)驗的缺乏而不會(huì )進(jìn)行組裝。因此,如何把有限的資源整合和保存起來(lái),是現在組合模具面臨的最大挑戰。

組合模具相對于專(zhuān)用模具存在諸多的優(yōu)點(diǎn),但裝配設計目前嚴重依賴(lài)經(jīng)驗豐富的人員。組合模具的使用者若對模具元件的知識不熟悉,設計出得模具方案在結構的合理性和加工精度等方面則很難滿(mǎn)足需要。目前多數企業(yè)均采用“組合模具 CAD 系統”。系統的主要功能為提供元件庫、對模具進(jìn)行造型與管理模具圖。現有的模具 CAD 系統沒(méi)有實(shí)現依托設計工程師的行業(yè)經(jīng)驗,基于沖壓件的信息的組合模具結構自動(dòng)生成的智能化設計。

模具設計軟件若具有智能化,則能幫助模具企業(yè)培養優(yōu)秀的工程師,另一方面也可提高現有人員的設計水平。組合模具的使用人員也縮短了模具拼裝和使用方法的學(xué)習時(shí)間。企業(yè)可以通過(guò)這種系統更直觀(guān)的介紹組合沖模的優(yōu)點(diǎn)。組合模具的零部件不同于專(zhuān)用模具可以重復使用。最大程度的減少模具的廢棄和空間占用浪費。既節約資源又保護環(huán)境,有助于機械業(yè)的可持續發(fā)展[7]。

國內市場(chǎng)上尚無(wú)能實(shí)際應用的組合模具自動(dòng)設計軟件。本文研究?jì)热菔菓密浖到y的基礎部分和理論框架部分。如果實(shí)現能夠進(jìn)行智能化的組合模具設計軟件,則能完善模具行業(yè)的發(fā)展方向。本課題的研究既具有學(xué)術(shù)知識方面的研究意義也具有較高的市場(chǎng)價(jià)值。

組合模具設計系統是一個(gè)智能化應用軟件系統。本系統結構復雜且體系龐大。結合組合模具設計的研究情況,本文以智能化組合模具虛擬設計系統為研究對象。研究并歸納智能化組合模具虛擬設計系統的理論基礎和實(shí)現方法。為組合模具實(shí)現自動(dòng)設計做好理論和技術(shù)基礎。

組合模具智能化設計(Visual C++的 SolidWorks):

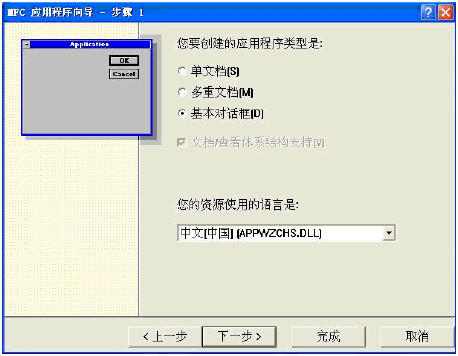

新建對話(huà)框

MFC 應用程序向導

歡迎界面

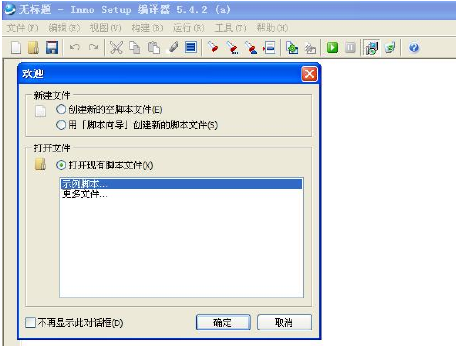

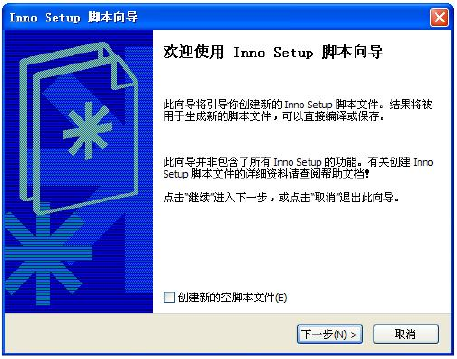

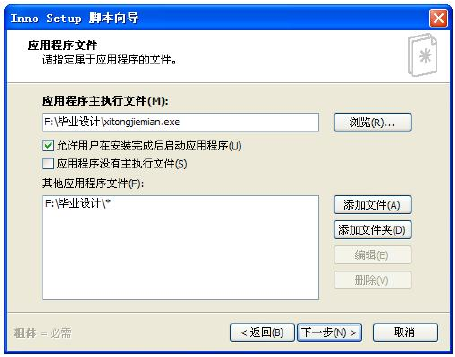

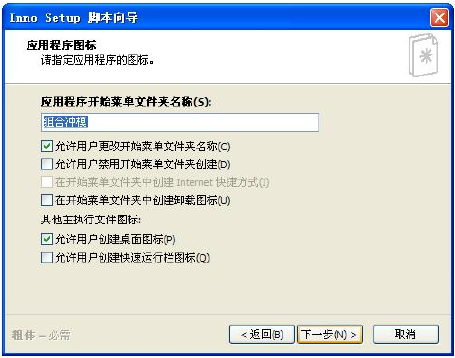

Inno Setup 腳本向導

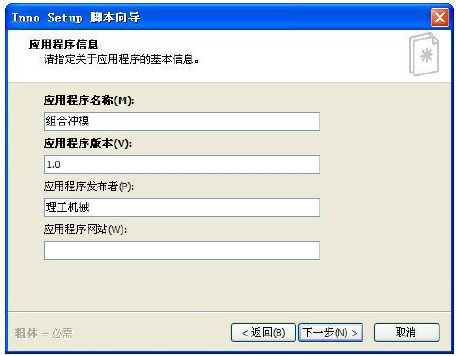

程序信息填寫(xiě)界面

添加文件界面

信息填寫(xiě)界面

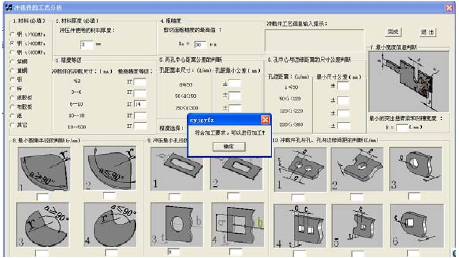

沖壓件工藝分析

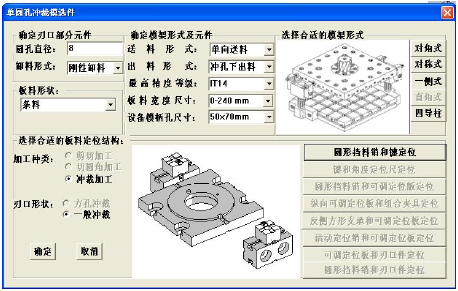

單圓孔沖模選件

選件結果

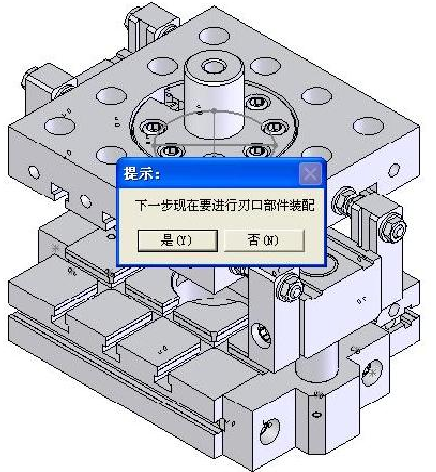

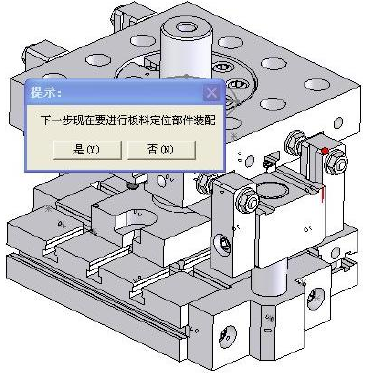

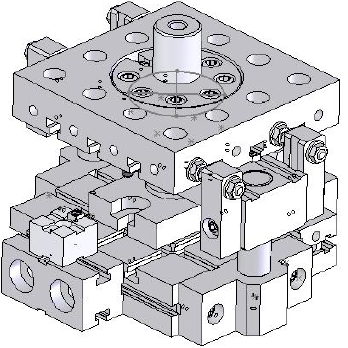

模架裝配結果圖

刃口件裝配結果圖

單圓孔沖裁模

目 錄

第一章 緒論

1.1 引言

1.2 課題研究現狀

1.3 國內研究存在的問(wèn)題

1.4 本課題研究意義

1.5 課題的研究?jì)热?br />

第二章 組合模具智能化設計系統的理論基礎

2.1 組合模具設計的基礎知識

2.1.1 組合沖模的使用范圍及技術(shù)參數

2.1.2 組合沖模的標準元件

2.1.3 組合沖模的基本結構

2.2 組合模具設計的專(zhuān)家經(jīng)驗

2.2.1 模具結構的選擇經(jīng)驗

2.2.2 模具元件的選擇經(jīng)驗

2.2.3 組合模具的拼裝經(jīng)驗

2.3 組合模具智能化設計系統的開(kāi)發(fā)技術(shù)

2.3.1 SolidWorks 二次開(kāi)發(fā)技術(shù)

2.3.2 Visual C++編程技術(shù)

2.3.3 數據庫技術(shù)

第三章 組合模具自動(dòng)裝配技術(shù)的研究

3.1 組合模具元件裝配模型

3.1.1 組合模具元件裝配模型的描述

3.1.2 組合模具元件的裝配特征

3.1.3 組合模具元件間的裝配關(guān)系

3.1.4 組合模具元件裝配特征的命名規則

3.2 組合模具元件裝配規則

3.2.1 裝配可行性規則

3.2.2 組合模具裝配方法

3.2.3 組合模具自動(dòng)裝配中裝配路徑的選擇

3.2.4 集合論

3.2.5 組合模具元件裝配模型的數學(xué)模型

3.2.6 組合模具自動(dòng)裝配程序的設計

3.3 組合模具元件自動(dòng)裝配程序的實(shí)現

3.3.1 基于 VC++的 SolidWorks 裝配體二次開(kāi)發(fā)技術(shù)

3.3.2 組合模具自動(dòng)裝配的實(shí)現

3.3.3 組合模具自動(dòng)裝配實(shí)例

第四章 組合模具智能化設計系統的開(kāi)發(fā)與研究

4.1 組合沖模智能化設計系統的菜單結構

4.2 文件

4.2.1 新建模具

4.2.2 打開(kāi)模具

4.2.3 保存模具

4.3 沖壓件工藝分析

4.3.1 工藝信息輸入

4.3.2 沖壓件顯

4.3.3 沖壓件造型

4.3.4 沖壓件保存

4.4 交互式設計

4.4.1 模具元件庫

4.4.2 專(zhuān)用件造型

4.4.3 專(zhuān)用件保存

4.4.4 專(zhuān)用件檢索

4.5 檢索式設計

4.5.1 模具檢索

4.5.2 模具檢索對話(huà)框

4.5.3 模具檢索方法

4.5.4 數理邏輯

4.5.5 模具檢索信息分析及數學(xué)模型的建立

4.5.6 模具檢索的程序設計

4.5.7 模具刪除

4.6 智能化設計

4.6.1 組合沖模自動(dòng)選件的研究

4.6.2 組合沖模自動(dòng)裝配的研究

第五章 組合沖模智能化設計系統的編譯與運行

5.1 程序的編譯

5.2 程序的打包

5.3 組合沖模智能化設計系統的運行

5.4 組合沖模智能化設計系統運行實(shí)例

5.4.1 沖壓件的造型

5.4.2 沖壓件工藝分析

5.4.3 組合沖模智能化設計

5.4.4 單圓孔組合沖模的保存

第六章 總結與展望

6.1 全文總結

6.2 展望

參考文獻

發(fā)表論文和科研情況說(shuō)明

致謝

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)