摘要

近年來(lái),汽車(chē)覆蓋件的生產(chǎn)過(guò)程得到了越來(lái)越多的關(guān)注,基于 CAE 技術(shù)的汽車(chē)覆蓋件沖壓成形也被大量研究。汽車(chē)后防撞橫梁作為汽車(chē)覆蓋件的一種,它是汽車(chē)的一種保護裝備,目前也得到越來(lái)越多的重視。本文通過(guò) CAE 模擬分析技術(shù),對汽車(chē)防撞橫梁進(jìn)行工藝開(kāi)發(fā)與模具設計,旨在節約防撞橫梁沖壓設計時(shí)間,提高防撞橫梁制件的質(zhì)量。

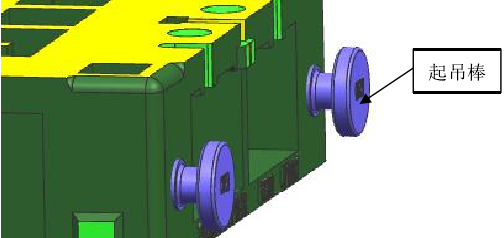

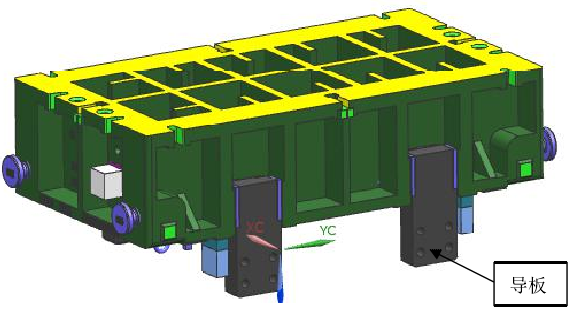

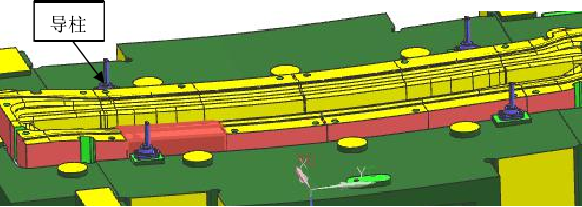

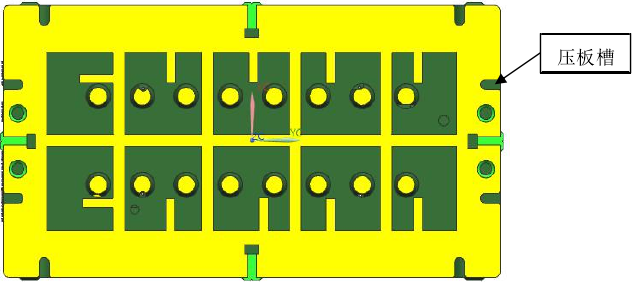

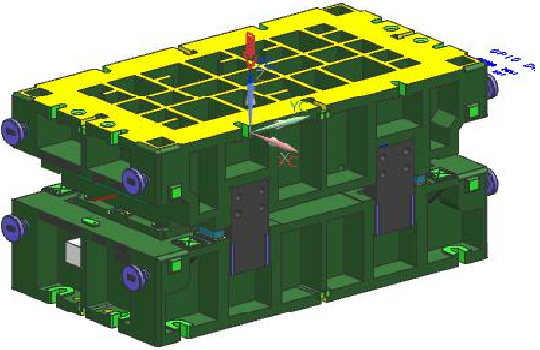

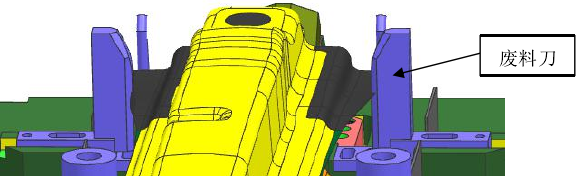

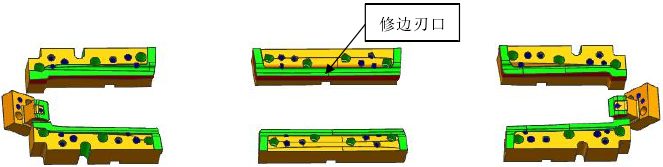

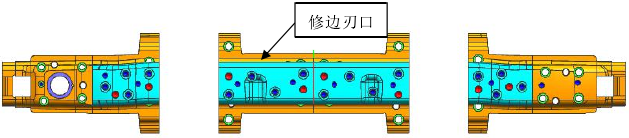

本文對汽車(chē)防撞橫梁進(jìn)行沖壓工藝性分析,結合沖壓工藝性分析的結果,對防撞橫梁進(jìn)行沖壓工藝的設計。汽車(chē)防撞橫梁沖壓工藝方案是:第一序為拉深工序,第二序為修邊側修邊沖孔工序,第三序為修邊側修邊工序,第四序為整形工序。對以上四個(gè)工序分別進(jìn)行工序件設計和工藝設計。然后基于數值模擬軟件 Dynaform,針對汽車(chē)防撞橫梁的拉深過(guò)程,進(jìn)行了有限元沖壓工藝模擬,得出的模擬結果是起皺現象嚴重。因此針對防撞梁起皺缺陷進(jìn)行了工藝優(yōu)化,采取變壓邊力和變凹模圓角半徑的方案,并且借助Dynaform 分析軟件對優(yōu)化方案進(jìn)行了驗證。最后利用 UG 軟件對汽車(chē)防撞橫梁進(jìn)行沖壓模具設計,主要是拉深模具和修邊沖孔模具的設計。把防撞橫梁沖壓成形工藝設計作為主線(xiàn),以各個(gè)類(lèi)型模具結構設計標準為依據,對防撞橫梁沖壓模具進(jìn)行總體設計。拉深模具的設計要點(diǎn)與設計過(guò)程,主要包括凸模設計、凹模設計、起吊裝置設計、定位裝置設計和加工基準孔設計等。修邊沖孔模具的設計要點(diǎn)與設計過(guò)程,主要包括廢料刀設計、鑲塊設計、沖頭設計、廢料滑槽設計和導向裝置設計等。

通過(guò)現場(chǎng)試模,驗證汽車(chē)防撞橫梁沖壓成形工藝開(kāi)發(fā)與模具設計是否合理。事實(shí)表明:基于 CAE 技術(shù)的防撞橫梁沖壓工藝開(kāi)發(fā)和模具設計是可行的。對制件分析了缺陷產(chǎn)生的原因。模擬分析結果指導實(shí)際生產(chǎn),模擬優(yōu)化的方案防止了缺陷的產(chǎn)生,得到了合格的成品件。用三坐標測量?jì)x對制件進(jìn)行測量,并與模擬結果進(jìn)行了對比驗證,結論是模擬分析的結果與實(shí)際測量結果一致,模擬仿真技術(shù)確實(shí)起到了指導現場(chǎng)生產(chǎn)的作用。

關(guān)鍵詞: 沖壓工藝 CAE 分析 沖壓模具設計 調試 缺陷

Abstract

In recent years, the production process of automobile panels has received more and more attention. CAE-based automotive panel stamping has also been a lot of research. Automotive anti-collision beam is one of the automotive panels. It is a kind of protective equipment for automobiles. Now it also get more and more attention. Through CAE simulation analysis technology, do the process development and mold design, in order to save stamping design time and improve the quality of anti-collision beam.

Doing analysis of stamping technology for automobile anti-collision beam combined with stamping process analysis results, design stamping process for anti-collision beam. Automobile anti-collision beam stamping technology program is: the first procedure is the drawing procedure, the second procedure is the trimming and punching step, the third procedure is the trimming step, and the fourth procedure is the plastic step. The above four procedures were carried out process design. Based on the simulation software Dynaform, the stamping process simulation was carried out for the drawing process of automobile anti-collision beams. The result of simulation was that the wrinkling was serious, and the wrinkling defects were optimized. Two optimization schemes of variable blank holder force and variable roller radius were adopted, and the solution was validated by Dynaform analysis software. Based software UG, stamping die design of automobile anti-collision beam is mainly designed for drawing die and trimming die. The design of anti-collision beam stamping process is taken as the main line and the overall design of punching stamping die is based on the design standard of mold structure. Drawing mold design and design process, including punch design, die design, lifting device design, positioning device design and datum hole design. The main points and design process of trimming die are mainly including waste knife design, insert design, punch design, waste chute design and guide device design. Through the mold adjustment, it is verified that the development of stamping forming process and the design of mold are reasonable. The results show that the stamping process development and die design of anti-collision beam based on CAE technology are feasible.The causes of the defects are analyzed, and some reasonable measures are put forward.

Through the adoption of reasonable defect control measures, the final solution to the problem of cross beam quality, get a qualified product pieces. The results are compared with the simulation results. The simulation results are in accordance with the actual measurement results, and the simulation technology does play a role in guiding the field production.

Keywords: stamping technology, CAE analysis, stamping mold design, adjustment, defects

汽車(chē)作為全球不可取代的交通出行工具,正在不斷地改變我們的生活,為我們的出行提供便利。汽車(chē)制造也成為全球制造業(yè)的中流砥柱。隨著(zhù)科技的進(jìn)步以及市場(chǎng)需求量的不斷增大,汽車(chē)完善換代的速度日趨增加。影響汽車(chē)換代速度的關(guān)鍵因素是汽車(chē)覆蓋件,它的完善與否以及功能升級直接決定了汽車(chē)制造業(yè)的發(fā)展[1]。

汽車(chē)防撞橫梁是汽車(chē)覆蓋件,防撞橫梁作為用來(lái)減輕車(chē)輛碰撞時(shí)吸收碰撞能量的一種裝置,其重要性顯而易見(jiàn)[2]。汽車(chē)防撞橫梁的沖壓成形是一個(gè)具有大撓度、大變形的復雜塑性成形過(guò)程,關(guān)系到金屬在各個(gè)應力狀態(tài)下的流動(dòng)性和強化性等問(wèn)題,在成形過(guò)程中還會(huì )伴有破裂、起皺等缺陷[3]。

因此,本課題的研究目的和意義是:借助 CAE 分析軟件得到合理可行的汽車(chē)防撞橫梁沖壓成形工藝方案和參數,并且進(jìn)行沖壓模具設計,最后投入生產(chǎn)得到符合要求的防撞橫梁。以防止缺陷的產(chǎn)生為目的,提高制件的合格率;以達到 CAE 模擬仿真實(shí)驗指導現場(chǎng)生產(chǎn)的目的;以縮短生產(chǎn)過(guò)程時(shí)間、提高生產(chǎn)效率、獲取總體效益為目的,為汽車(chē)覆蓋件沖壓生產(chǎn)起到典型示范作用。

從汽車(chē)防撞橫梁的研究現狀可以看出,目前對汽車(chē)防撞橫梁的研究主要集中在其結構和性能方面,并未涉及防撞橫梁的成形過(guò)程的研究。汽車(chē)防撞橫梁的結構固然重要,但是如果只是開(kāi)發(fā)出一個(gè)具有高性能的結構,但不能把這種結構快速成形出,也是惘然的。

汽車(chē)防撞橫梁由于其外形特點(diǎn)是曲面多、高度深,所以汽車(chē)防撞橫梁的沖壓成形是比較困難的。對防撞橫梁坯料進(jìn)行拉深時(shí),由于拉深高度比較深,所以很容易產(chǎn)生缺陷。

更重要的是各大汽車(chē)制造企業(yè)競爭壓力大,誰(shuí)能節省沖壓成形的時(shí)間、提高沖壓成形的效率、保證沖壓制件的質(zhì)量,誰(shuí)就能為企業(yè)帶來(lái)利潤和前景。那么,利用 CAE 技術(shù)輔助汽車(chē)防撞橫梁的成形研究是必不可少的實(shí)現途徑。目前,基于 CAE 技術(shù)的汽車(chē)防撞橫梁沖壓工藝開(kāi)發(fā)與模具設計顯得尤為重要,它是實(shí)現上述研究領(lǐng)域的基礎,不容忽視。

綜上所述,基于 CAE 技術(shù)的汽車(chē)防撞橫梁沖壓成形系統的研究迫在眉睫。

本文通過(guò)結合汽車(chē)車(chē)身覆蓋件的 CAE 分析軟件和實(shí)際經(jīng)驗,對汽車(chē)防撞橫梁進(jìn)行了沖壓工藝設計。以 CAE 模擬軟件為工具,對防撞橫梁的沖壓成形過(guò)程進(jìn)行了模擬仿真并進(jìn)行工藝參數的優(yōu)化,得到了合理可行的工藝方案。繼而借助三維繪圖軟件 UG 設計出各個(gè)工序的模具。經(jīng)過(guò)多次檢查投入生產(chǎn),現場(chǎng)進(jìn)行模具調試,分析了出現的缺陷并提出了相應的解決方案,最終得到了質(zhì)量合格的汽車(chē)防撞橫梁制件,達到了計算機仿真實(shí)驗指導現場(chǎng)生產(chǎn)的目的,從而提高了企業(yè)的生產(chǎn)效率。

本課題具體研究目標如下:

(1)沖壓工藝設計:基于模擬分析軟件 Dynaform 和實(shí)際設計經(jīng)驗,對汽車(chē)防撞橫梁進(jìn)行工藝性分析,確定防撞橫梁的沖壓成形工藝方案和各工序件的設計。

(2)拉深過(guò)程模擬仿真:利用 Dynaform 模擬分析軟件,設置汽車(chē)防撞橫梁的沖壓拉深過(guò)程的工藝參數,對其拉深成形過(guò)程進(jìn)行模擬仿真。

(3)工藝優(yōu)化:結合上述模擬分析的結果,對汽車(chē)防撞橫梁拉深沖壓過(guò)程進(jìn)行工藝優(yōu)化。

(4)模具設計:基于 UG 三維繪圖軟件,對汽車(chē)防撞橫梁沖壓模具進(jìn)行設計。對防撞橫梁的拉深模具和修邊沖孔模具的設計過(guò)程進(jìn)行詳細敘述。

(5)模具調試:對汽車(chē)防撞橫梁的模具進(jìn)行現場(chǎng)調試。分析制件缺陷產(chǎn)生的原因。

模擬優(yōu)化結果指導實(shí)際生產(chǎn),解決了制件的質(zhì)量問(wèn)題。測量防撞橫梁制件的三坐標,與Dynaform 分析軟件得出的結果進(jìn)行對比驗證。

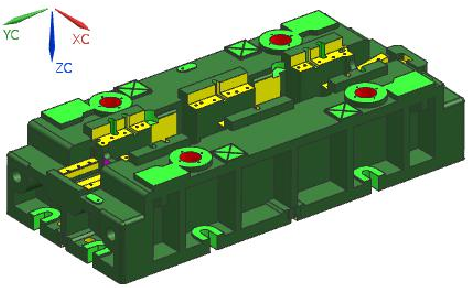

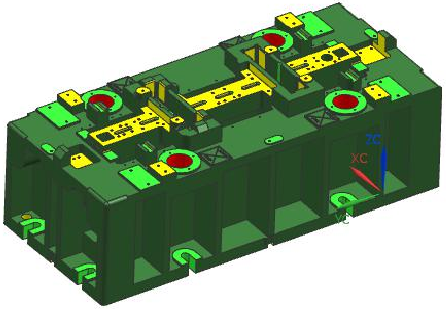

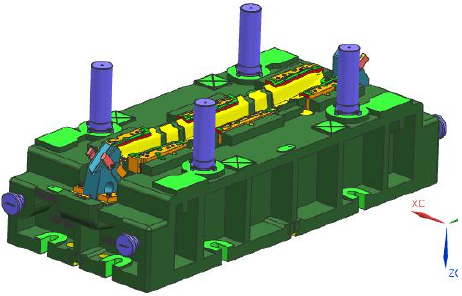

汽車(chē)防撞橫梁沖壓工藝模具結構設計:

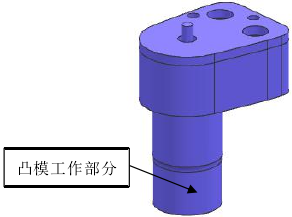

凸模本體

凸模型面部分

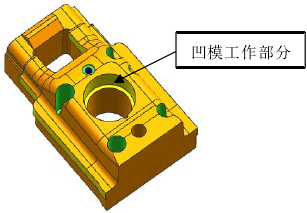

凹模本體

凹模型面部分

壓料芯

起吊棒

定位裝置

外導向

內導向

加工基準孔

壓板槽位置

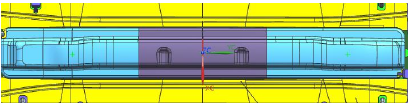

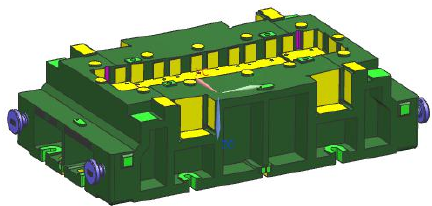

拉深模結構圖

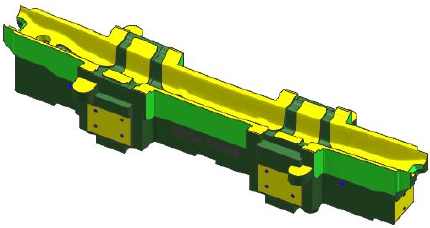

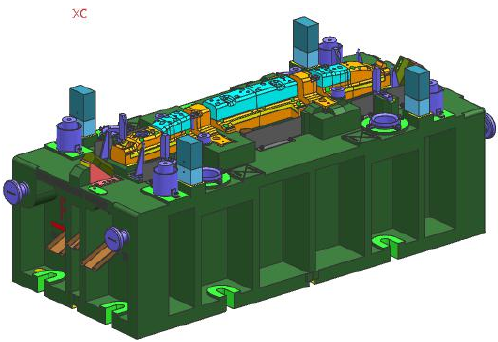

廢料刀的位置

上模鑲塊

下模鑲塊

上模本體

下模本體

壓料芯

沖孔凸模

沖孔凹模

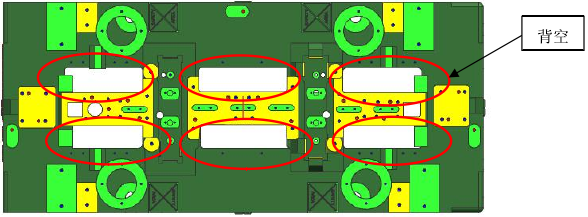

背空

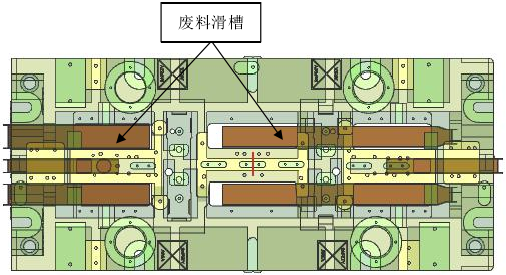

廢料滑槽

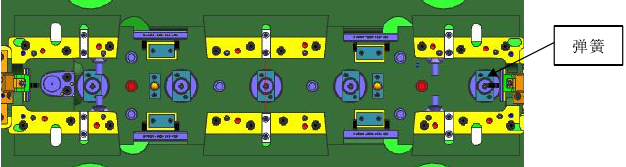

彈簧

導柱導套

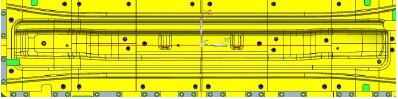

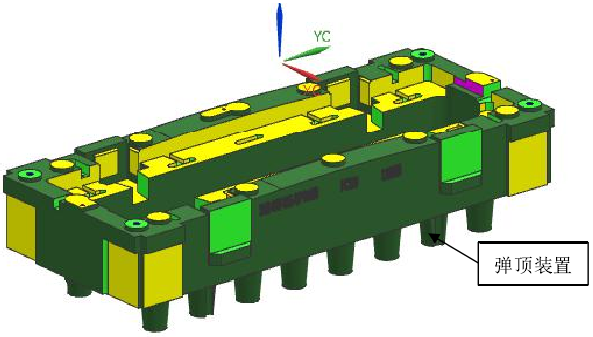

修邊沖孔模具結構圖

目 錄

第一章 緒論

1.1 課題研究的目的和意義

1.2 國內外汽車(chē)覆蓋件成形數值模擬技術(shù)發(fā)展現狀

1.2.1 國外發(fā)展現狀

1.2.2 國內發(fā)展現狀

1.2.3 汽車(chē)防撞橫梁研究現狀

1.3 汽車(chē)防撞橫梁研究存在的問(wèn)題

1.4 課題的研究目標

第二章 汽車(chē)防撞橫梁沖壓工藝設計

2.1 沖壓的基本概念

2.2 沖壓加工工序的分類(lèi)

2.3 沖壓工藝設計的內容與步驟

2.4 汽車(chē)后防撞梁沖壓工藝設計

2.4.1 沖壓工藝分析

2.4.2 坯料分析

2.4.3 沖壓工藝方案確定

2.5 拉深工序設計

2.5.1 確定沖壓方向和數模基準點(diǎn)

2.5.2 壓料面設計

2.5.3 工藝補充面和拉深分模線(xiàn)設計

2.5.4 拉延筋設計

2.5.5 第一序工藝圖

2.6 修邊沖孔工序設計

2.6.1 修邊線(xiàn)設計

2.6.2 確定修邊方向

2.6.3 廢料刀設置

2.6.4 第二序及第三序工藝圖

2.7 整形工序設計

2.8 本章小結

第三章 拉深成形過(guò)程的模擬及分析

3.1 Dynaform 軟件介紹

3.2 拉深過(guò)程模擬設置

3.2.1 劃分網(wǎng)格

3.2.2 新建板料成形設置

3.2.3 板料定義

3.2.4 工具定義

3.2.5 沖壓方向定義

3.2.6 摩擦系數定義

3.2.7 工具定位

3.2.8 沖壓速度定義

3.2.9 任務(wù)提交

3.3 成形過(guò)程模擬結果分析

3.4 成形過(guò)程模擬優(yōu)化

3.4.1 壓邊力對成形過(guò)程的影響

3.4.2 摩擦系數對成形過(guò)程的影響

3.4.3 凹模圓角對成形過(guò)程的影響

3.4.4 最終的優(yōu)化方案

3.5 本章小結

第四章 汽車(chē)防撞橫梁拉深模具與沖裁模具結構設計

4.1 多工位模具概述

4.2 汽車(chē)后防撞梁拉深模結構設計

4.2.1 凸模設計

4.2.2 凹模設計

4.2.3 壓料芯設計

4.2.4 起吊裝置設計

4.2.5 定位裝置設計

4.2.6 導向裝置設計

4.2.7 加工基準孔設計

4.2.8 壓板槽設計

4.2.9 后防撞橫梁拉深模結構圖

4.3 汽車(chē)后防撞梁修邊沖孔模結構設計

4.3.1 廢料刀設計

4.3.2 上模鑲塊設計

4.3.3 下模鑲塊設計

4.3.4 上模和下模本體設計

4.3.5 壓料芯設計

4.3.6 沖孔設計

4.3.7 廢料背空設計

4.3.8 廢料滑槽設計

4.3.9 彈簧的選定

4.3.10 導向裝置設計

4.3.11 后防撞橫梁修邊沖孔模結構圖

4.4 本章小結

第五章 模具調試及結果驗證

5.1 汽車(chē)防撞橫梁模具的調試過(guò)程

5.1.1 模具預驗收

5.1.2 調試前期準備

5.1.3 模具具體調試過(guò)程

5.2 汽車(chē)防撞橫梁的起皺現象及其原因分析

5.3 模擬分析結果指導實(shí)際生產(chǎn)

5.4 汽車(chē)防撞橫梁成品件驗證

5.5 本章小結

第六章 總結與展望

6.1 全文總結

6.2 研究展望

參考文獻

發(fā)表論文和科研情況說(shuō)明

致 謝

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)