摘 要

鋁型材因其質(zhì)量輕、機械性能優(yōu)良、整體成型度高等特點(diǎn),其應用領(lǐng)域已從傳統的建筑行業(yè)拓展到以航空航天、交通運輸為代表的工業(yè)領(lǐng)域中,并朝大型化、截面復雜化的方向發(fā)展。這不僅對鋁型材的性能提出了更高的要求,也使型材擠壓成形工藝面臨著(zhù)更嚴峻的挑戰。扭擰、波浪、裂紋、表面粗糙等是鋁型材常見(jiàn)的缺陷,這些缺陷多與鋁錠的質(zhì)量、模具的結構、工藝參數有關(guān)。本課題從鋁型材擠壓過(guò)程入手,首先探究了鋁錠均勻化處理對擠壓過(guò)程的影響,接著(zhù)以一種空心異型材為例,進(jìn)行了分流組合模的設計,借助于擠壓模擬軟件 HyperXtrude 對模具結構和擠壓工藝進(jìn)行了改進(jìn)和優(yōu)化。本文主要研究的內容如下:

(1) 對未均勻化和均勻化處理過(guò)的 6063 鋁合金鑄錠進(jìn)行了金相組織觀(guān)察和硬度測試。結果顯示:在 570℃的加熱條件下,保溫時(shí)間越長(cháng),合金成分越均勻,硬度隨保溫時(shí)間的延長(cháng)逐漸降低;但當保溫時(shí)間由 8h 變?yōu)?12h,金相組織和硬度差別并不大。實(shí)際生產(chǎn)試驗情況表明,經(jīng)均勻化處理過(guò)的鋁錠變形抗力較低,可以用更小的擠壓力進(jìn)行擠壓生產(chǎn),對未均勻化鋁錠進(jìn)行擠壓前長(cháng)時(shí)間加熱(480℃)也可以達到部分均勻化的效果,但其效果并不明顯。

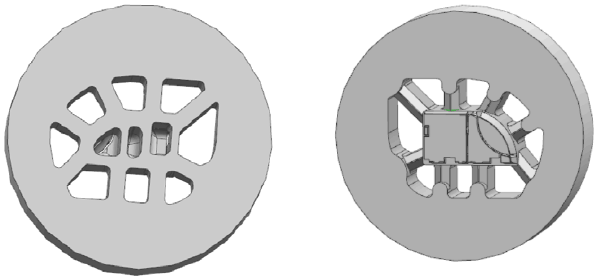

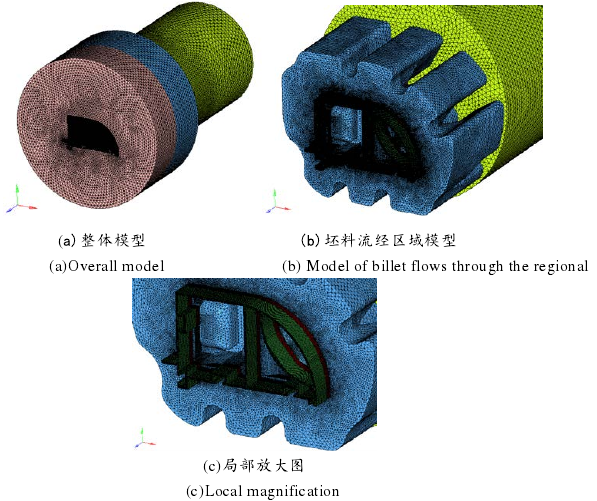

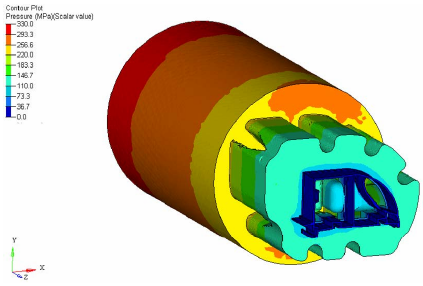

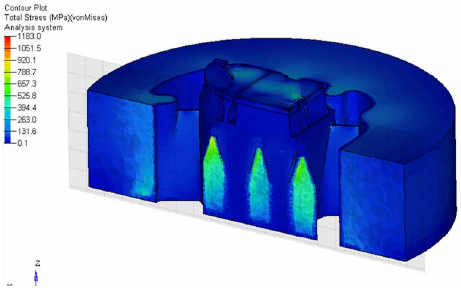

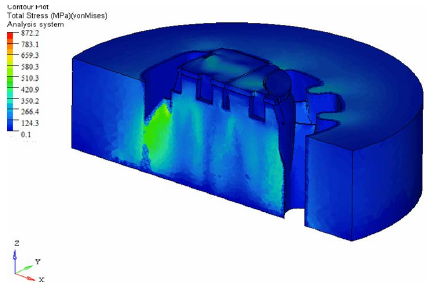

(2) 針對選取的型材產(chǎn)品的結構,從分流孔、分流橋、焊合室、橋墩、工作帶等方面進(jìn)行了擠壓模具設計。使用擠壓模擬軟件 HyperXtrude 進(jìn)行了擠壓過(guò)程模擬分析,發(fā)現模橋與模芯結合處出現了應力集中,型材出料口流速差異較大,針對此問(wèn)題對分流橋、分流孔和工作帶進(jìn)行了改進(jìn),最終使最大模具應力由 1183MPa降至 872MPa,并將型材出料口各部位速度差降低到 10mm/s 內,相比改進(jìn)之前有了較大的改善。

(3) 三溫一速是擠壓過(guò)程中最重要的工藝參數。采用正交實(shí)驗的方法研究了擠壓速度、鋁錠溫度、模具溫度、擠壓筒溫度對擠壓力和型材出料時(shí)速度均勻程度的影響。以擠壓力和速度均方差作為考察指標,對正交實(shí)驗結果進(jìn)行極差分析,得到最佳工藝參數組合(擠壓速度 2mm/s、模具溫度 470℃、坯料溫度 500℃、擠壓筒溫度 460℃)。

(4) 實(shí)際生產(chǎn)試驗表明,采用改進(jìn)過(guò)的分流模和擠壓工藝參數可以擠制出表面質(zhì)量良好,沒(méi)有波浪、扭擰等缺陷的型材產(chǎn)品。

本文將有限元模擬技術(shù)和數學(xué)優(yōu)化方法應用于型材擠壓過(guò)程的分析和工藝參數優(yōu)化中,能夠給模具的設計和擠壓工藝的制定提供一定的指導,這對企業(yè)提高產(chǎn)品質(zhì)量和生產(chǎn)效率,增強市場(chǎng)競爭力有重要意義。

關(guān)鍵詞:擠壓,空心異形鋁型材,均勻化處理,分流模,有限元模擬,工藝優(yōu)化,正交實(shí)驗

ABSTRACT

Application of aluminum profiles have been expanded to the industrial areas like aerospace and transportation from the traditional construction industry owing to their light weight, excellent mechanical properties and high overall formation. Now aluminum profiles follow the trends of large-scale and cross-sectional complexity, which requires higher mechanical properties and better extrusion process. Defects like twists, waves, cracks and surface roughness, which are common in aluminum profiles, are mainly related to the ingot quality, mold structure and process parameters. In this paper, the effect of aluminum ingot homogenization on the extrusion process of aluminum profile was explored firstly. Then, design of porthole die was carried out taking a hollow profile as the research object. The die structure and extrusion process were improved and optimized using extrusion simulation software HyperXtrude. The main research contents are as follows:

Firstly, the non-homogenized and homogenized 6063 aluminum alloy ingots were subjected to metallographic structure observation and hardness test. The results showed that at the heating temperature of 570℃, the longer the holding time, the more homogeneous the alloy composition. Besides, hardness decreased with the prolonging holding time. However, when the holding time was changed from 8h to 12h, the metallographic structure and hardness did differ significantly. Actual production test revealed that the homogenized aluminum ingots had low deformation resistance, which could be extruded with smaller extrusion force. Long-time heating (480 ℃ ) of non-homogenized aluminum ingots before extrusion could also achieve partial homogenization effect, which was though insignificant.

Secondly, extrusion die design was carried out on the structure of selected profile product from the aspects of porthole, bridge, welding chamber, pier and land. The extrusion simulation software HyperXtrude was used to analyze the extrusion process, which found stress concentration at the junction of die bridge and core and large flow rate difference at the discharge area. To address this problem, the bridge, porthole and land were improved to eventually decrease the maximum die stress to 872MPa from 1183MPa. Meanwhile, the speed difference between various parts of the discharge area was reduced within 10mm/s, which was a great improvement than before.

Thirdly, "three temperatures and one speed" are the most important process parameters during extrusion. The effects of extrusion speed, ingot temperature, mold temperature and extrusion container temperature on the extrusion force and speed uniformity during profile discharge were studied by orthogonal experiment. Range analysis was performed on the orthogonal experimental results with extrusion force and speed variance as the evaluation indices to obtain the optimal combination of process parameters (extrusion speed 2mm/s; mold temperature 470℃; billet temperature 500℃; and extrusion container temperature 460℃).

Fourthly, actual production test demonstrated that the use of modified porthole die and extrusion process parameters allowed extrusion of profile products with good surface quality without wave, twist or other defects.

In this paper, the finite element simulation technology and mathematical optimization method are applied to the analysis of profile extrusion process and the optimization of process parameters, which can provide some guidance for the die design and the extrusion process development. This is of great significance to improving product quality, production efficiency and to enhancing market competitiveness for companies.

Key words: extrusion, hollow shaped aluminum profiles,homogenization treatment, porthole die, finite element simulation, process optimization, orthogonal experiment

鋁合金材料是世界上使用范圍最廣的有色金屬材料,具有外形美觀(guān)、質(zhì)量輕、加工性能好、比強度高、易于回收等優(yōu)點(diǎn)[1]。“綠色”“節能”“環(huán)保”是 21 世紀最重要的議題,在各行各業(yè)輕量化的趨勢下,鋁合金材料受到了愈來(lái)愈廣泛的應用。據統計,僅 2010 年,全球電解鋁產(chǎn)量已達 4500 萬(wàn)噸,若再加上再生鋁,整個(gè) 2010 年全世界鋁產(chǎn)量已達到 6500 萬(wàn)噸,這之中我國原鋁的產(chǎn)量達到 2000 萬(wàn)噸,約占全球產(chǎn)量的三分之一,已成為名副其實(shí)的鋁業(yè)大國[2]。鋁產(chǎn)量的大幅增長(cháng)也導致了鋁加工行業(yè)的興起[3]。鋁加工產(chǎn)品主要包括軋制板、鋁箔、鋁型材等,其中鋁型材在所有鋁材產(chǎn)品中的占比達到了近 50%。與其他鋁制品相比,鋁型材結構多樣,可以滿(mǎn)足多種復雜截面要求,被廣泛應用于建筑行業(yè)和機械制造業(yè)中。

近年來(lái)我國鋁材產(chǎn)量逐年上升,鋁型材產(chǎn)業(yè)作為鋁加工行業(yè)中的高附加值、高利潤率產(chǎn)業(yè),發(fā)展迅猛,其年增長(cháng)率達到了驚人的 10%,僅 2011 年,我國鋁型材產(chǎn)量就達到了 1200 萬(wàn)噸。

隨著(zhù)近年來(lái)以軌道交通為代表的現代交通運輸業(yè)和航空航天業(yè)輕量化需求的加大[4],鋁型材,尤其是空心鋁型材和大型壁板類(lèi)鋁型材等工業(yè)用鋁型材迎來(lái)了巨大的發(fā)展,圖 1.2 為普通鋁型材和大型壁板類(lèi)型材的展示圖[5]。用一根大型型材與過(guò)去幾根型材拼接組合相比,不僅減小了加工難度,也提高了產(chǎn)品的性能,因此大型化、整體化、結構復雜化是鋁型材發(fā)展的必然趨勢。

近些年來(lái)我國的鋁型材行業(yè)迅速發(fā)展,出現了一大批鋁型材加工企業(yè),如西南鋁業(yè)集團、東北輕合金加工有限公司、廣東鳳鋁鋁業(yè)等。這些大型鋁加工企業(yè)技術(shù)雄厚,用于大型鋁型材擠壓的生產(chǎn)裝備都比較完備,最大擠壓機壓力已達135MN。除了這些大型企業(yè)以外,國內還有一大批中小型鋁型材加工企業(yè)。這些中小型企業(yè)技術(shù)積淀較少,無(wú)論是擠壓模的設計還是擠壓工藝的制定,多是憑借經(jīng)驗,沒(méi)有完善的產(chǎn)品設計和工藝制定流程,開(kāi)發(fā)新產(chǎn)品效率較低。此外,大型鋁錠在鑄造過(guò)程中存在較嚴重的偏析,國外以及國內的大型鋁型材加工企業(yè)幾乎普及了鋁錠的均勻化處理,而國內的部分企業(yè)為縮減成本,省略了該過(guò)程,這也對擠壓過(guò)程造成了影響,無(wú)論是制品的質(zhì)量還是擠壓效率都受到了較大的影響。

就我國目前的鋁型材產(chǎn)品結構而言,依然是以建筑型材為主,工業(yè)型材僅占所有鋁型材產(chǎn)量的 30%,對比國外鋁加工強國如美、日、德等國,其中工業(yè)用型材占比達到了 70%,而工業(yè)用型材往往比建筑用型材有更復雜的結構和更高的性能要求,這也使得我國鋁型材擠壓加工領(lǐng)域面臨的形勢更加嚴峻。

鋁合金型材的質(zhì)量和性能主要與鋁錠的質(zhì)量、擠壓模具結構、擠壓工藝參數的制定有關(guān)。在我國目前的鋁型材生產(chǎn)行業(yè)中,部分生產(chǎn)廠(chǎng)家為了減少成本,省略了鑄錠的均勻化處理過(guò)程,這對制品的質(zhì)量和擠壓的進(jìn)程均會(huì )造成嚴重的影響[48];目前擠壓模的設計和制定擠壓工藝主要是靠的是過(guò)往經(jīng)驗的累積來(lái)進(jìn)行的,人為因素對其影響較大,在實(shí)際生產(chǎn)過(guò)程中往往需要多次試模后,才能進(jìn)行正常生產(chǎn)。這使得鋁型材的生產(chǎn)成本大大提高,無(wú)論是生產(chǎn)效率還是產(chǎn)品質(zhì)量均受到很大影響。進(jìn)入二十一世紀以來(lái),計算機技術(shù)蓬勃發(fā)展,這使得有限元模擬和數學(xué)優(yōu)化算法在多個(gè)領(lǐng)域中起的作用越來(lái)越大。將數值模擬技術(shù)與擠壓模具設計、擠壓工藝相結合,不僅對實(shí)際生產(chǎn)有一定的指導意義,也可以為理論研究提供一些參考。

結合實(shí)際生產(chǎn)情況,本課題從鋁型材擠壓過(guò)程入手,首先研究了鋁錠均勻化處理對型材擠壓的影響,接著(zhù)一種空心異型材為例,根據其結構特點(diǎn)進(jìn)行了分流組合模的設計,結合數值模擬軟件 HyperXtrude,對其擠壓過(guò)程進(jìn)行了分析,并根據結果對模具進(jìn)行了改進(jìn),最后,通過(guò)正交實(shí)驗的方法,進(jìn)行擠壓工藝參數的優(yōu)化。各章節的主要內容如下:

第一章:主要介紹了鋁型材擠壓技術(shù)的原理和發(fā)展,分析了擠壓過(guò)程中的常見(jiàn)缺陷,同時(shí)對型材擠壓的國內外研究現狀進(jìn)行了總結。

第二章:主要介紹了 ALE 算法的概念以及基于 ALE 算法的有限元軟件HyperXtrude,并闡述了該軟件在分析擠壓過(guò)程中的優(yōu)勢。

第三章:主要介紹了鋁錠的均勻化處理在擠壓過(guò)程中的意義,探究均勻化處理保溫時(shí)間對鋁合金組織和硬度的影響,并探討了延長(cháng)擠壓前加熱時(shí)間來(lái)替代均勻化處理的可能性。

第四章:介紹了平面分流組合模的特點(diǎn)和應用,結合本論文研究的型材,從分流孔、分流橋、焊合室、橋墩、工作帶等方面進(jìn)行了模具結構的設計,并通過(guò)HyperXtrude 對擠壓進(jìn)行過(guò)程模擬分析,針對出現的問(wèn)題對模具結構進(jìn)行了改進(jìn)。

第五章:采用正交實(shí)驗對擠壓過(guò)程中“三溫一速”(擠壓速度、擠壓筒溫度、棒料溫度、模具溫度)對擠壓過(guò)程的影響進(jìn)行了分析,擠壓過(guò)程中的主要研究指標為擠壓力和型材出料時(shí)的速度均勻程度,對實(shí)驗結果進(jìn)行極差分析,尋出最優(yōu)的工藝參數組合。最后,進(jìn)行實(shí)際生產(chǎn)試驗對上述結果進(jìn)行驗證。

第六章:總結全文的研究?jì)热荩雇窈笮枰^續完善的工作。

空心異形鋁型材擠壓模具設計:

假分流模示意圖

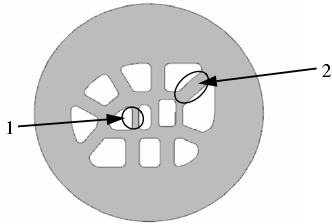

分流孔示意圖

危險截面示意圖

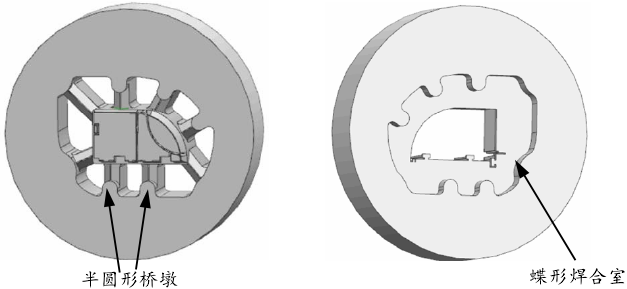

橋墩和焊合室示意圖

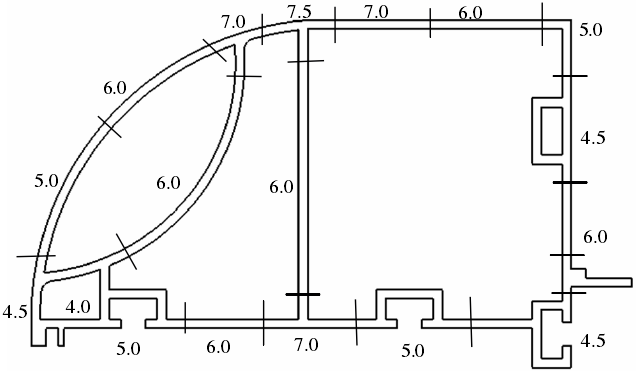

工作帶長(cháng)度示意圖

模具三維圖

有限元網(wǎng)格模型

棒料壓應力示意圖

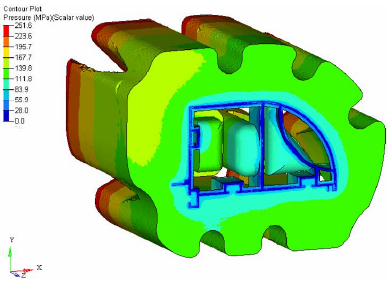

上模應力分布圖

焊合室壓力分布圖

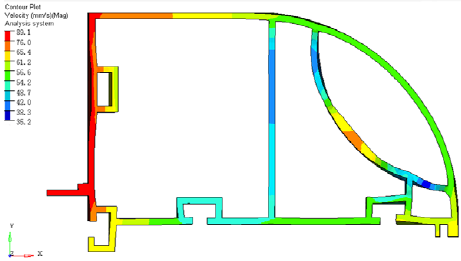

型材速度分布圖

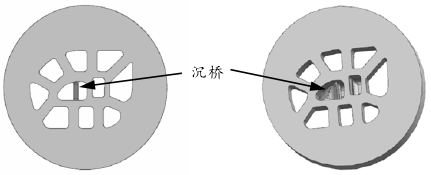

沉橋的分流模上模

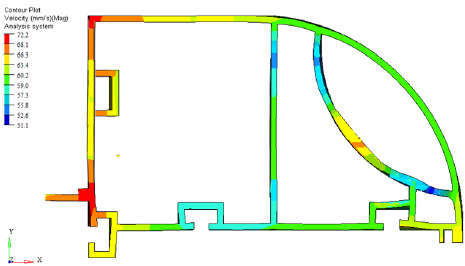

型材速度分布圖

上模應力分布圖

目 錄

摘 要

ABSTRACT

第一章 緒 論

1.1 選題背景

1.2 鋁型材擠壓技術(shù)

1.2.1 鋁型材擠壓原理介紹

1.2.2 型材擠壓技術(shù)的發(fā)展

1.3 大型鋁型材的擠壓缺陷分析和解決方案

1.4 鋁合金擠壓的研究方法

1.5 鋁型材擠壓研究現狀

1.5.1 鋁合金均勻化處理研究進(jìn)展

1.5.2 與數值模擬相結合的模具結構和擠壓工藝研究進(jìn)展

1.6 本課題研究的主要內容與意義

第二章 ALE 算法及有限元軟件 HyperXtrude 簡(jiǎn)介

2.1 引言

2.2 ALE 基本理論介紹

2.2.1 ALE 方法的基本概念

2.2.2 ALE 方法的控制方程

2.2.3 不可壓縮流體穩態(tài)流動(dòng)的 ALE 描述

2.3 HyperXtrude 擠壓模擬軟件及功能簡(jiǎn)介

2.3.1 HyperXtrude 軟件介紹

2.3.2 HyperXtrude 軟件功能和優(yōu)勢

2.4 本章小結

第三章 鑄錠均勻化處理對鋁型材擠壓的影響

3.1 引言

3.2 未均勻化鋁合金擠壓的危害

3.3 均勻化結果分析

3.3.1 實(shí)驗材料和方法

3.3.2 金相組織觀(guān)察及分析

3.3.3 硬度測試及分析

3.4 均勻化對擠壓力的影響

3.5 本章小結

第四章 空心異型材擠壓模具設計及結構改進(jìn)

4.1 引言

4.2 平面分流組合模的特點(diǎn)與發(fā)展

4.3 空心異形鋁型材擠壓模具設計

4.3.1 型材結構分析

4.3.2 模具中心位置的確定和模具外形尺寸的選擇

4.3.3 分流比的選擇

4.3.4 分流孔的形狀、大小、數目以及位置的分布

4.3.5 分流橋的設置

4.3.6 模具強度校核

4.3.7 焊合室和橋墩的設計

4.4 有限元模型的建立和導入

4.5 模擬結果分析

4.6 模具結構改進(jìn)

4.7 本章小結

第五章 基于正交實(shí)驗的擠壓工藝參數優(yōu)化

5.1 引言

5.2 正交實(shí)驗簡(jiǎn)介

5.3 正交實(shí)驗的設計

5.3.1 因素和水平的選擇

5.3.2 實(shí)驗指標的選擇

5.3.3 模擬結果優(yōu)化分析

5.4 生產(chǎn)試驗驗證

5.4.1 生產(chǎn)流程及配套設備

5.4.2 生產(chǎn)試驗結果

5.5 本章小結

第六章 結論與展望

6.1 全文總結

6.2 展望

參考文獻

攻讀碩士期間發(fā)表的學(xué)術(shù)論文

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)