摘 要

伴隨著(zhù)工業(yè)機械臂在中小型加工制造企業(yè)的投入和使用,機械臂可以出色的完成重復性任務(wù),顯著(zhù)地提升了工廠(chǎng)傳統加工作業(yè)自動(dòng)化水平,縮短了產(chǎn)品加工周期,有效地提高了工廠(chǎng)生產(chǎn)率及降低生產(chǎn)成本.因而,隨著(zhù)工業(yè)機械臂應用場(chǎng)景多樣化的發(fā)展,苛刻的生產(chǎn)工況對機器人的體積、靈活度等方面提出了更高的要求.工業(yè)機械臂控制系統正朝著(zhù)開(kāi)放性、模塊化的方向發(fā)展,設計適應多種環(huán)境、性?xún)r(jià)比高,滿(mǎn)足中小型加工工廠(chǎng)需求的機械臂運動(dòng)控制系統勢在必行.本文的主要目的為通過(guò)建立的分層結構的機械臂控制系統軟硬件平臺,實(shí)現對工業(yè)機械臂的控制.主要的工作內容如下:

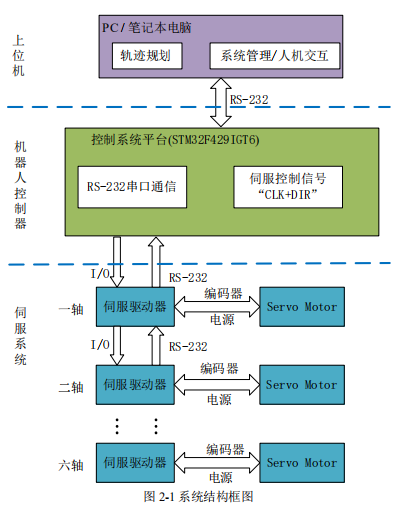

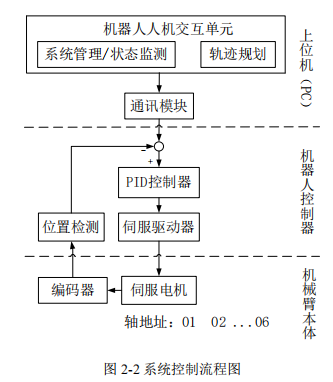

(1)機械臂運動(dòng)控制系統設計.系統采用"PC+STM32"二級控制體系結構,替代現有多核心架構,有效地降低研發(fā)成本,提高了系統結構穩定性,能對不同應用類(lèi)型的機械臂控制方案進(jìn)行快速實(shí)現.上位機運行基于 Visual C++設計的上位機控制軟件,實(shí)現了機械臂控制系統的運動(dòng)控制、交互等功能.下位機為機器人控制器,采用 STM32 微處理器作為機器人控制器的主控芯片,主要負責機器人的運動(dòng)控制,其中通過(guò) I/O 接口向機器人伺服系統發(fā)送脈沖數量和頻率,完成對機械臂伺服系統的控制,最終實(shí)現機器人關(guān)節聯(lián)動(dòng)控制.采用 PID 控制算法,用來(lái)處理給定位置信息和實(shí)際位置信息偏差,降低位置控制誤差,最終實(shí)現機械臂的正常運轉并完成簡(jiǎn)單的動(dòng)作的控制.

(2)機械臂運動(dòng)規劃算法與位置控制策略研究.本文提出了機械臂關(guān)節速度連續運動(dòng)規劃方案,通過(guò)引入神經(jīng)動(dòng)力學(xué)方法到所提出的運動(dòng)規劃方案中,有效消除機械臂末端任務(wù)切換時(shí)關(guān)節速度跳變產(chǎn)生的位置誤差,最后通過(guò)仿真驗證所提運動(dòng)規劃方案的準確性.針對單軸機械臂伺服系統,設計了基于自適應反步法的機械臂伺服系統的位置控制策略,所設計的跟蹤控制算法具有抗擾動(dòng)性、快速性等優(yōu)點(diǎn),仿真驗證其有效性.

(3)完成對機械臂運動(dòng)控制系統的聯(lián)合調試和實(shí)驗分析,所設計的控制系統能夠實(shí)現機械臂本體的控制需求,控制性能良好.

關(guān)鍵詞:工業(yè)機械臂;自動(dòng)化;控制系統;運動(dòng)規劃;位置控制

Abstract

With the input and use of industrial robot manipulators in small and medium-sizedmanufacturing companies. The automation level of processing operations in traditionalfactories has been significantly improved. The production cycle of products has been short,and finally the purpose of improving factory productivity and reducing production costs hasbeen achieved. However, due to the persified development of industrial robot manipulatorapplication scenarios, the harsh production conditions put forward higher requirements onthe robot size, flexibility and other aspects. At present, The industrial robot manipulatorcontrol system is developing in the direction of openness and modularization. It isimperative to design a robot manipulator control system with high adaptability and meetingthe needs of small and medium-sized processing factories. The main purpose of this paperare to establish a layered structure of the robot manipulator control system software andhardware platform, and realize the control of the industrial robot manipulator. The specificwork contents are as follows:

(1) Robot manipulator motion control system designed. This paper adopts the"PC+STM32" hierarchical structure control system to replace the existing multi-corestructure control system, which can effectively to reduce the research and development cost,improve the stability of the system structure, and it can realize the control of different typesof robot manipulator quickly. The PC adopts Visual C++ designed control software torealize the motion control, interaction and other functions of the robot manipulator controlsystem, and it realizes the motion control, interaction and other functions of the robotmanipulator control system. The slave system uses the STM32 microprocessor as the mainMCU of the robot controller, which is mainly responsible for the motion of the robot. Thenumber and frequency of pulses are sent to the robot servo system through the I/O interfaceto complete the control of the robot manipulator servo system, so as to realize the linkagecontrol of the robot joints. The PID control algorithm is adopted to process the deviationfrom the given position information and the actual position information, so as to improvethe position control accuracy, and finally realize the normal operation of the mechanical armand complete the simple action control.

(2) Research on robot manipulator motion planning algorithm and position controlstrategy. In this paper, the robot manipulator joint velocity-continuity motion planningscheme is proposed. By introducing the neural-dynamic design method of the proposedrobot motion planning scheme, the manipulator end-effector's positioning error caused bythe joint-velocity jumped when the robot manipulator task-shifting is effectively eliminated. Finally, the simulation verification is carried out, and the proposed motion planning schemeis accurate. For the single-degree-of-freedom manipulator servo system, the positioncontrol strategy of the manipulator servo system based on the adaptive backsteppingmethod is designed, and the designed tracking control algorithm has the advantages ofanti-disturbance and rapidity, and its effectiveness is verified by simulation.

(3) In this part, the joint debugging and experimental analysis of the manipulatormotion control system is Completed. It can be seen from the results of debugging andexperiment that the control system can realize the control of the robot manipulator and thecontrol performance is good.

Keywords: Industrial robotic manipulator; Automation; Control system; Motionplanning; Position control

目 錄

摘 要 ................................................................ I

Abstract ............................................................. II

第一章 緒論 ............................................................ 1

1.1 引言 ........................................................... 1

1.2 課題研究背景及意義 ............................................. 2

1.3 工業(yè)機械臂運動(dòng)控制系統研究現狀 ................................. 3

1.3.1 機械臂控制系統體系結構概述 ............................... 3

1.3.2 機器人控制器研究現狀 ..................................... 5

1.3.3 機械臂運動(dòng)規劃與控制算法研究現狀 ......................... 6

1.4 本文研究的主要內容及章節安排 .................................. 8

第二章 控制系統總體設計方案 ........................................... 9

2.1 引言 ........................................................... 9

2.2 控制系統方案分析 ............................................... 9

2.2.1 處理器選型 ................................................ 9

2.2.2 系統架構分析 ............................................ 10

2.2.3 整體驅動(dòng)控制系統方案分析 ................................ 11

2.4 機械臂的整體控制流程 .......................................... 12

2.5 本章小結 ...................................................... 12

第三章 機械臂運動(dòng)控制系統設計 ........................................ 14

3.1 引言 .......................................................... 14

3.2 系統硬件模塊設計 .............................................. 14

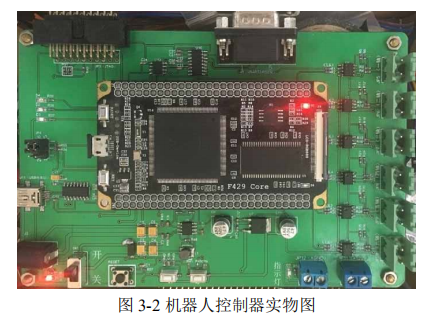

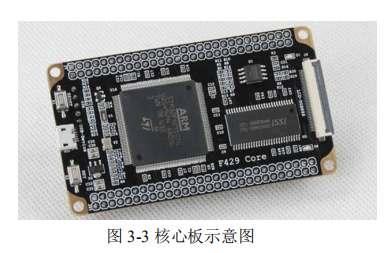

3.2.1 機器人控制器硬件設計 .................................... 15

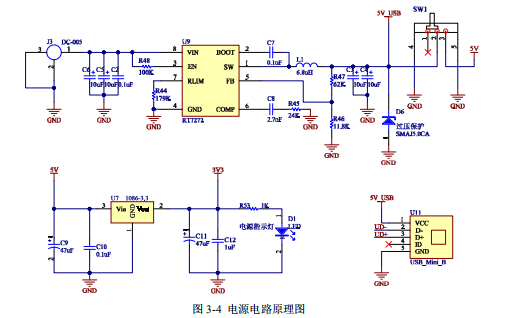

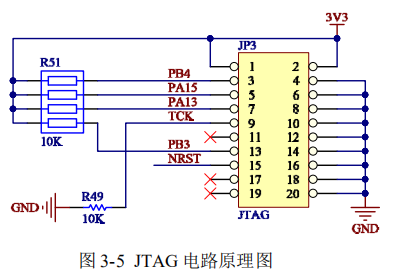

3.2.2 機器人控制器各個(gè)模塊設計 ................................ 15

3.2.3 機器人運動(dòng)伺服系統 ...................................... 22

3.3 機器人控制器軟件設計 .......................................... 22

3.3.1 控制器軟件設計 .......................................... 22

3.3.2 重要子程序設計 .......................................... 23

3.4 上位機系統設計 ................................................ 26

3.5 本章小結 ...................................................... 27

第四章 機械臂運動(dòng)規劃與控制算法研究 .................................. 28

4.1 引言 .......................................................... 28

4.2 機械臂運動(dòng)規劃算法研究 ........................................ 28

4.2.1 機械臂運動(dòng)學(xué)模型建立 .................................... 28

4.2.2 公式推導 ................................................ 30

4.2.3 仿真研究 ................................................ 32

4.3 六軸機械臂任務(wù)規劃 ........................................... 37

4.3.1 六軸機械臂運動(dòng)學(xué)模型 .................................... 37

4.3.2 六軸機械臂軌跡跟蹤 ...................................... 39

4.4 基于自適應反步法的機械臂控制策略研究 .......................... 40

4.4.1 系統模型 ................................................ 41

4.4.2 自適應反步法控制器設計 ................................... 42

4.4.3 系統參數整定 ............................................ 43

4.4.4 仿真研究與分析 .......................................... 44

4.5 本章小結 ...................................................... 45

第五章 控制系統聯(lián)合調試與分析 ........................................ 46

5.1 引言 .......................................................... 46

5.2 機械臂控制系統 ................................................ 46

5.2.1 機械臂本體及控制系統 .................................... 46

5.2.2 機械臂伺服系統配置 ...................................... 47

5.3 機械臂手動(dòng)運行試驗 ............................................ 47

5.4 機械臂自動(dòng)運行試驗 ............................................ 48

5.5 本章小結 ...................................................... 49

第六章 總結與展望 .................................................... 50

6.1 本文總結 ...................................................... 50

6.2 工作展望 ...................................................... 50

參考文獻 ............................................................. 52

發(fā)表論文和參加科研情況 ............................................... 56

致 謝 ............................................................... 57

第一章 緒論

1.1 引言

近年來(lái),隨著(zhù)"工業(yè) 4.0"概念的不斷深化,為了實(shí)現中國制造 2025 智能制造強國的戰略目標,真正的實(shí)現祖國由制造大國向著(zhù)制造強國的轉變,機器人技術(shù)、智慧工廠(chǎng)為其提供了重要的依托和支撐[1~3].伴隨著(zhù)機器人技術(shù)的蓬勃發(fā)展,不同類(lèi)型、不同功能的工業(yè)機器人相繼誕生,諸如碼垛機器人、噴涂機器人、焊接機器人、清潔機器人等,機器人也越來(lái)越深入到現代化生產(chǎn)和生活的方方面面,例如在機械制造、汽車(chē)制造、家電制造等方面擔任著(zhù)重要的角色,因此,機器人的普及,實(shí)現了工廠(chǎng)生產(chǎn)作業(yè)自動(dòng)化,并帶動(dòng)了社會(huì )生產(chǎn)效益[4~9].

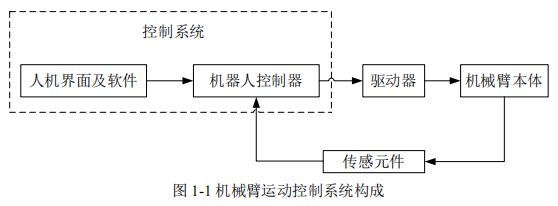

工業(yè)機械臂運動(dòng)控制系統一般由機器人控制器、傳感元件、執行機構和機械臂本體等部分構成,如圖 1-1 所示[10].機器人控制器為工業(yè)機器人的大腦,它將機器人完成的動(dòng)作變成相應的指令信息,通過(guò)控制電機等動(dòng)力驅動(dòng)裝置,使得機器人正確的運行,完成機器人系統預定的動(dòng)作或作業(yè)任務(wù).伴隨著(zhù)我國國民經(jīng)濟的發(fā)展,傳統產(chǎn)業(yè)的轉型升級,越來(lái)越多的工業(yè)機械臂被投入到工業(yè)生產(chǎn)中,提高了技術(shù)裝備的水平[1],[3].市面上商用機械臂大都采取封閉式控制結構,即采用專(zhuān)用的計算機作為系統的主控制器,其結構固定,且功能單一,不利于系統的維護和改進(jìn)[11].隨著(zhù)工業(yè) 4.0 時(shí)代的到來(lái),機器人已經(jīng)成為智能制造的關(guān)鍵,機器人控制技術(shù)也逐漸由封閉式向著(zhù)開(kāi)放式控制模式轉變,從而建立高度靈活的,功能可定制的機器人,適應時(shí)代的發(fā)展和需求[3].

本文通過(guò)采用 STM32 嵌入式微處理器,設計了"PC+STM32"二級控制體系結構的機械臂運動(dòng)控制系統,最大限度的實(shí)現機械臂控制系統的開(kāi)放化、模塊化的程度.引入所設計的嵌入式機器人控制器,相對于采用運動(dòng)控制卡和 PLC 等控制器而言,可極大提高機械臂作業(yè)現場(chǎng)的加工效率,此外還具有成本低、穩定性和可靠性高等優(yōu)勢[12],[13].

1.2 課題研究背景及意義

從第一臺工業(yè)機器人出現到現在為止,機器人已經(jīng)歷經(jīng)了 70 年的發(fā)展旅程.根據工業(yè)機器人的研究和發(fā)展歷程,通常將其發(fā)展分為如下三個(gè)階段[10],[14],[15]:

(1)探索試驗階段(1940-1960):工業(yè)機器人的發(fā)展初期,隨著(zhù)工業(yè)革命的不斷興起和深入,市場(chǎng)的競爭日益激烈.傳統的手工作業(yè)遠遠不能滿(mǎn)足生產(chǎn)需求,單機的自動(dòng)化設備投入生產(chǎn),標志著(zhù)機器人時(shí)代的到來(lái).

(2)開(kāi)發(fā)應用階段(1960-1970):工業(yè)機器人的發(fā)展中期,這一時(shí)期,伴隨著(zhù)市場(chǎng)競爭進(jìn)一步加劇,對產(chǎn)品的更新速度、生產(chǎn)效率、質(zhì)量的要求進(jìn)一步提高.

(3)實(shí)用商品階段(1970-至今):工業(yè)機器人的發(fā)展完善期,工業(yè)機器人研究和發(fā)展階段,能夠進(jìn)行復雜的邏輯控制和決策的智能化機器人[10].在實(shí)現生產(chǎn)自動(dòng)化過(guò)程中,更加追求數據流的獲取、分配和共享以及計算機軟硬件的合作交流.

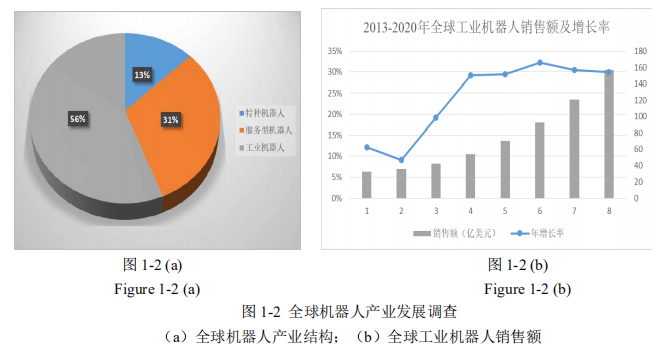

如圖 1-2 所示為全球機器人產(chǎn)業(yè)發(fā)展調查數據 [16].由此可見(jiàn),工業(yè)機器人機械手的投入和使用,具有廣泛的應用領(lǐng)域,其允許終端用戶(hù)在以前未開(kāi)發(fā)的場(chǎng)景中采用這種技術(shù),并投入使用,相應地,機器人在運動(dòng)的指定方式也會(huì )變得越來(lái)越復雜,對于機器人的反應性、適應性等新的能力也提出了更高的要求.我們可以有效地利用相應的執行策略,用以進(jìn)一步提高機器人運動(dòng)的靈活性,特別是在與人類(lèi)合作的過(guò)程中,機器人可以出色完成重復性任務(wù),生產(chǎn)自動(dòng)化的應用,大大提高工廠(chǎng)的勞動(dòng)生產(chǎn)率以及節約大量成本.為了進(jìn)一步加強和廣泛使用工業(yè)操作器,包括新引入的協(xié)作機器人,有必要簡(jiǎn)化機器人編程,從而使這項活動(dòng)能夠由非專(zhuān)家用戶(hù)處理.工業(yè)機器人的應用場(chǎng)景愈加廣泛,苛刻的生產(chǎn)環(huán)境對機器人體積、靈活度等提出更高要求,因而,工業(yè)機器人正朝著(zhù)小型化、智能化、柔性化的方向發(fā)展[16].

工業(yè)機械臂得益于獨特的設計結構,能夠在多個(gè)領(lǐng)域得到廣泛的推廣使用,其通過(guò)搭載不同類(lèi)型的末端執行器,完成相應的作業(yè)任務(wù),諸如碼垛、噴涂、切割等[5],[17].現代化的機械系統,如碼垛機器人、點(diǎn)焊機器人以及自動(dòng)化機械設備等,往往需要高速度、高精度的控制.傳統的手工作業(yè),不僅工作效率低下,而且作業(yè)任務(wù)完成率低,作為替代,采用工業(yè)機械臂代替人力完成所要的任務(wù),提升了工廠(chǎng)生產(chǎn)、加工的自動(dòng)化水平,因而有著(zhù)廣泛的應用背景.其次,工業(yè)機械手臂具有得天獨厚的優(yōu)勢:一是無(wú)生命損傷性,能夠作為一種無(wú)生命載體,在面臨高溫、有毒、缺氧等極端危險的環(huán)境下,代替人力進(jìn)行作業(yè),有效地保護了手工作業(yè)人員生命安全;二是可重復使用性,工業(yè)機器人作為一種特殊的裝備,在細心地維護和保養的同時(shí),可以反復多次使用,從而發(fā)揮其效能;三是人工智能屬性,工業(yè)機器人可以根據現場(chǎng)的實(shí)際情況,能夠自主的進(jìn)行數據收集、處理、傳輸反饋,用以判斷和識別工作環(huán)境,完成作業(yè)任務(wù)[18],[19].

我國工業(yè)機器人的發(fā)展起步晚,自 20 世紀 90 年代以來(lái),我國工業(yè)機器人的產(chǎn)量一直保持在年增長(cháng) 20%以上,我國正式將工業(yè)機器人列入科技攻關(guān)計劃,大力發(fā)展工業(yè)機器人[20],[21].目前,我國的工業(yè)機器人產(chǎn)業(yè)發(fā)展明顯落后于歐美等發(fā)達國家,中國制造 2025 明確將機器人作為制造業(yè)重點(diǎn)突破領(lǐng)域[2],[3].一方面,外資品牌的機器人從售價(jià)和售后服務(wù),無(wú)法滿(mǎn)足中國市場(chǎng)對機器人的需求,隨著(zhù)自動(dòng)化技術(shù)快速發(fā)展,我國已經(jīng)成為世界自動(dòng)化設備消費大國;另一方面,中國機器人產(chǎn)業(yè)必須擁有自己的核心技術(shù),從而在機器人技術(shù)發(fā)展的浪潮下屹立不倒.綜上所述,對工業(yè)機械臂運動(dòng)控制系統的研究具有重要的意義.

本課題為面向中小型加工企業(yè)設計的機械臂運動(dòng)控制系統,通過(guò)建立開(kāi)放式結構的工業(yè)機械臂運動(dòng)控制系統軟硬件平臺,使得系統具有結構簡(jiǎn)潔、低成本、性能和可靠性好等優(yōu)點(diǎn),有效的降低了機器人控制系統引進(jìn)工廠(chǎng)的成本,進(jìn)一步將傳統的制造業(yè)向著(zhù)智能化、自動(dòng)化生產(chǎn)轉型,因而,具有非常重要的應用價(jià)值.

1.3 工業(yè)機械臂運動(dòng)控制系統研究現狀

近年來(lái),伴隨著(zhù)人工智能、計算機科學(xué)、傳感器技術(shù)以及半導體技術(shù)等相關(guān)技術(shù)的革新,國內外的科研機構在機械臂運動(dòng)控制系統的研究做出了很多科研成果,主要包括機械臂控制系統的體系結構[22],[23]、機器人控制器[24],[25]以及機器人運動(dòng)規劃與控制算法[26]等部分.

1.3.1 機械臂控制系統體系結構概述

從機械臂控制系統的發(fā)展來(lái)看,目前主要有如下三種.

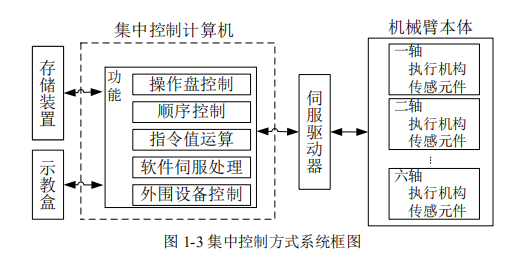

集中控制方式的機器人控制系統[22],[27],即采用專(zhuān)用計算機作為上層主控計算機,實(shí)現系統所需的全部控制功能,其結構圖如圖 1-3 所示.如早期的 PUMA 機器人使用的 PDP-11[27].在機器人控制過(guò)程中,往往需要進(jìn)行大量的運算,因此此種結構的機器人控制系統,存在實(shí)時(shí)性差等缺點(diǎn).

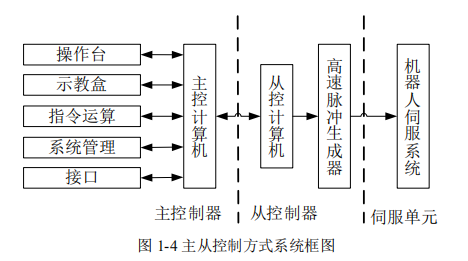

主從控制方式的機器人控制系統[28],系統通常由二級 CPU 構成,其中一級 CPU為主機,擔任系統管理,軌跡規劃等功能;二級 CPU 為從機,主要負責機器人關(guān)節控制.其系統結構圖如圖 1-4 所示.王殿君等采用了 IPC+PMAC 為基礎的分級控制方式的機器人控制系統,實(shí)驗驗證了系統的可靠性[28].PMAC 具有功能豐富,便于開(kāi)發(fā)等優(yōu)點(diǎn),然而其封裝度高、價(jià)格昂貴,并非為設計中的最佳選擇,本文采用嵌入式設計的從控制器, 可快速實(shí)現相應功能開(kāi)發(fā)、且價(jià)格低廉,適應于中小型加工工廠(chǎng)大批采購使用.

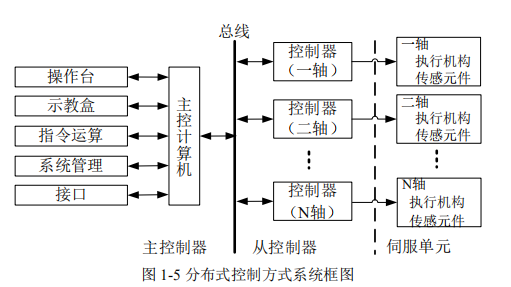

分布式控制方式的機器人控制系統[29],[30],分布式控制方式為上、下位機兩級分布式結構,與主從控制方式不同的是,下位機采用多個(gè) MCU 組成,每個(gè) MCU 負責機械臂的一個(gè)關(guān)節運動(dòng),通過(guò)總線(xiàn)的方式與主機連接.文獻[29]林怡青針對自主機器人分布式結構及運動(dòng)規劃研究,提出了有指導的全局規劃方法.根據所采用的分 高速脈沖生成器 機器人伺服系統 伺服驅動(dòng)器 主控計算機 從控計算機 存儲裝置示教盒布式系統框架,構造了由不同的結構單元模塊組成的機器人運動(dòng)控制仿真系統,并仿真驗證了求解方法的有效性.文獻[30]王亞峰針對傳統中央式體系結構所存在的弊端,提出了采用 CAN 的分布式控制系統.系統通過(guò) CAN 總線(xiàn)實(shí)現了系統間的信息交互,同時(shí)基于 CAN 總線(xiàn)通信特性,使得系統各個(gè)模塊之間的數據和指令的傳輸更加高效,最終試驗驗證系統可行性.其結構圖如圖 1-5 所示.

1.3.2 機器人控制器研究現狀

文獻[31]WE Ford 首次提出了開(kāi)放式的機器人控制系統概念,為后續的研究奠定基礎.文獻[32]展示了基于開(kāi)放式結構和交互式用戶(hù)界面的新型機器人控制系統,系統能夠根據用戶(hù)的需求,通過(guò)修改系統的軟件對系統的功能和參數進(jìn)行修改,方便添加新的控制算法和功能,無(wú)需修改硬件,使得系統具有較高的可靠性,方便了機器人控制應用研究與開(kāi)發(fā).開(kāi)放式的機器人控制器的結構主要有如下幾種控制模式[33], [34]:

(1)單 PC 結構的控制模式

它是一種單 CPU、集中控制方式.采用一臺功能全面的 PC 機作為主控,搭配實(shí)時(shí)操作系統,用以滿(mǎn)足控制系統實(shí)時(shí)性的要求,相比較封閉式結構控制系統,其穩定性、魯棒性有限[35~37].

文獻[35]提出的基于 PC 機的開(kāi)放式機器人控制系統,其將工業(yè)機器人控制系統的各種控制功能與評價(jià)集成到一個(gè)統一的環(huán)境中,其好處是為快速構建新型機器人系統提供了開(kāi)發(fā)環(huán)境.

文獻[36]提出了采用 PC 加軟 CNC 作為機器人控制系統的控制方案,通過(guò)將實(shí)時(shí) NC 控制軟件與 PC 機結合,通過(guò) PC 機完成 NC 的功能.依靠 PC 機強大的運算處理能力,用戶(hù)可以自行添加軟件功能到 PC 端,充分利用 PC 機的軟硬件資源,大大增強了系統的擴展性能.

文獻[37]提出了 PC 完全控制的運動(dòng)控制方案,PC 機通過(guò)并口直接驅動(dòng)的方式,控制三軸聯(lián)動(dòng)數控點(diǎn)膠機控制系統,PC 完全控制的方案,完全可以滿(mǎn)足系統對實(shí)時(shí)性、高精度等的要求.

(2)"PC+運動(dòng)控制卡"結構的控制模式

"PC+運動(dòng)控制卡"為采用了分層控制模式的機器人控制器,上位機采用 PC 機,負責系統管理和軌跡規劃等任務(wù),下位機采用具有多軸控制功能的運動(dòng)控制卡,主要負責機械臂各關(guān)節運動(dòng)控制[38],[39].

文獻[39]引入 IPC 和 PMAC 運動(dòng)控制卡相結合的設計思路,進(jìn)行六自由度關(guān)節式機器人運動(dòng)控制系統的開(kāi)發(fā)工作,機器人控制器采用分層式的結構,一方面極大的提高了機器人控制系統的效率;另一方面增強系統的信息處理能力,使系統具有可靠性高、開(kāi)放度高、運動(dòng)靈活等優(yōu)點(diǎn),并且滿(mǎn)足了多自由度機器人運動(dòng)控制的要求,具有很大的應用前景.

(3)基于嵌入式控制器的控制模式

伴隨著(zhù)嵌入式等相關(guān)技術(shù)的發(fā)展,諸如 ARM、DSP 和 FPGA 等嵌入式處理器越來(lái)越廣泛的應用于開(kāi)放式的機器人控制系統中[40~42].文獻[40]采用 STM324 微控制器為核心的嵌入式機器人控制器,完成碼垛機器人的控制.文獻[41]Cho J U 等學(xué)者引入了現場(chǎng)可編程門(mén)陣列(FPGA)進(jìn)行多軸運動(dòng)控制芯片的設計和實(shí)現.基于 FPGA的多軸運動(dòng)控制器具有插值計算、逆運動(dòng)學(xué)計算、豐富接口等功能,彌補了傳統芯片單一功能的缺點(diǎn).文獻[42]Seok S 等學(xué)者采用了多核 CPU 和 FPGA 的高度并行化的控制系統平臺架構的控制思路,使得機器人能夠處理更復雜的運動(dòng)任務(wù),且多核處理器的集成為 FPGA 提供了優(yōu)秀的嵌入式解決方案,增強了系統的并行多線(xiàn)程性能,使得系統獲得穩定控制效果.

1.3.3 機械臂運動(dòng)規劃與控制算法研究現狀

機械臂要完成空間中的作業(yè)任務(wù),就需要對軌跡進(jìn)行運動(dòng)規劃算法[43],[44]和軌跡跟蹤控制策略[45~48]等的研究.

(1)運動(dòng)規劃算法

工業(yè)機器人在生產(chǎn)生活中扮演著(zhù)不可替代的角色,運動(dòng)規劃算法對提高機器人的工作效率、精確度、可靠性起著(zhù)重要的作用.文獻[43]針對機器人空間直線(xiàn)及圓弧軌跡規劃問(wèn)題,提出采用拋物線(xiàn)過(guò)渡的空間直線(xiàn)插補算法和基于局部坐標系的空間圓弧插補算法,文章中通過(guò)對機器人示教運行,進(jìn)而計算出笛卡爾空間中插補點(diǎn)的位姿,最終將運動(dòng)學(xué)反解位置信息給機器人控制器執行,確保了機器人運行中過(guò)渡平穩.文獻[44] Buschhaus A 等針對關(guān)節手臂機器人缺乏精確再現預定軌跡所需的絕對準確性,提出精度改進(jìn)的通用細插補算法,通過(guò)計算精細的插值點(diǎn),用于補償位置偏差的方法,通過(guò)該算法計算每個(gè)插值周期的校正的運動(dòng)指令,以符合不同機器人的動(dòng)態(tài)能力,最終在真實(shí)的機器人系統上驗證了算法的有效性.

文獻[49]提出了一種擴大空間自由浮動(dòng)機械手系統零干擾運動(dòng)規劃可解空間的運動(dòng)規劃新方法,具體通過(guò)機械手系統的非完整約束,推導出平動(dòng)零擾動(dòng)曲線(xiàn)方程,并對其特性進(jìn)行了討論.其次,將整個(gè)運行過(guò)程的零擾動(dòng)曲線(xiàn)分為兩部分.最后,采用基于高斯偽譜法(GPM)和直接射擊法(DSM)的混合編程策略,得到了常見(jiàn)的零干擾曲線(xiàn).數值仿真結果表明該方法是有效的.

文獻[50]針對冗余機器人在受限路徑上的運動(dòng)軌跡規劃及避障問(wèn)題,提出了一種平面冗余度機器人的最優(yōu)軌跡規劃方法.為了得到理想的軌跡,通過(guò)最小化功耗實(shí)現平面冗余度機器人的末端執行器的運動(dòng)軌跡.這種方法通過(guò)將機械手各關(guān)節和末端的運動(dòng)、動(dòng)力約束和工作空間中的障礙物考慮在內,使得總功耗最小.

文獻[51]針對三維空間超冗余度機器人,提出了一種新的超冗余機械手時(shí)間最優(yōu)軌跡規劃方法.該方法考慮到三維空間充滿(mǎn)了已知幾何形狀和位置的靜態(tài)對象,同時(shí)考慮機械手的運動(dòng)學(xué)約束和障礙物的存在,在機械手末端執行器生成軌跡.該算法最終能夠實(shí)現所求任務(wù)的最小時(shí)間軌跡.

文獻[52]針對并聯(lián)機械臂的平滑軌跡規劃,提出了一種新的具有運動(dòng)學(xué)和動(dòng)力學(xué)約束的并聯(lián)機器人運動(dòng)軌跡規劃方法.通過(guò)建立各個(gè)關(guān)節的完整動(dòng)力學(xué)模型,提出的規劃問(wèn)題可以通過(guò)建立新的動(dòng)態(tài)約束極限曲線(xiàn)和簡(jiǎn)化的挺舉約束形式來(lái)解決,運動(dòng)軌跡四次和五次多項式樣條采用.

(2)跟蹤控制算法

為了能夠使得機器人手臂的末端的位置、速度等狀態(tài)無(wú)限接近于期望軌跡,機械臂軌跡跟蹤控制算法的研究非常重要,然而機器人手臂作為典型的強耦合、非線(xiàn)性的系統,近年來(lái)機器人智能控制領(lǐng)域取得了豐富的研究成果.常用的控制方法有如下幾種[40],[45~48].

1. PID 控制:機器人經(jīng)常采用 PID 控制器,其具有控制率簡(jiǎn)單,易于實(shí)現,且無(wú)需建模,但是難以保證機器人控制具有良好的動(dòng)態(tài)和靜態(tài)特性.針對傳統 PID 控制結構簡(jiǎn)單,無(wú)法有效控制一些復雜的過(guò)程,文獻[40]設計了機器人位置環(huán)中采用PID+前饋的設計思路,明顯減少數字 PID 的跟隨誤差e k( ) ,有效提升系統的位置跟蹤控制精度.文獻[45]引入 RBF 神經(jīng)網(wǎng)絡(luò )逼近建模誤差和不確定因子,解決了機械臂動(dòng)力學(xué)模型的非線(xiàn)性和不確定性問(wèn)題,仿真驗證該方法具有良好的跟蹤性能.文獻 [46] Yuan Jing 等基于反向誤差傳播的基本 BP 算法,提出基于改進(jìn)神經(jīng)網(wǎng)絡(luò ) PID復雜控制算法,利用 PSO 算法的全局優(yōu)化能力和較強的收斂性,優(yōu)化 BP 神經(jīng)網(wǎng)絡(luò )權值,充分利用了粒子群優(yōu)化算法的全局最優(yōu)性,結果表明該方法能夠優(yōu)化系統的動(dòng)態(tài)過(guò)程,降低系統動(dòng)態(tài)誤差.

2. 反步法:通過(guò)與李雅普諾夫(Lyapunov)自適應律結合,綜合考慮控制律,最終使得整個(gè)系統的動(dòng)靜態(tài)性能滿(mǎn)足期望的要求.文獻[47]提出了一種新的運動(dòng)控制系統自適應積分反步控制算法.不同于傳統的設計方法,它僅將錯誤狀態(tài)隱式地合并到設計 Lyapunov 函數中,并象征性地計算 Lyapunov 函數的時(shí)間導數,從而得到適用于理想結構的參數估計更新規律.結果表明,閉環(huán)誤差系統是線(xiàn)性時(shí)變的,可以重新表述為線(xiàn)性-非線(xiàn)性級聯(lián)系統,該設計對系統參數變化具有魯棒性.

3. 自適應控制:針對具有不確定性的系統作為控制對象,自適應控制通過(guò)面對這些客觀(guān)存在的各式不確定性,通過(guò)設計相應的控制作用,來(lái)達到某一性能指標.為了提高陀螺穩定平臺的跟蹤性能,文獻[48]提出了一種基于神經(jīng)網(wǎng)絡(luò )和降階擾動(dòng)觀(guān)測器的自適應非線(xiàn)性擾動(dòng)補償控制方法.采用降階擾動(dòng)觀(guān)測器直接對擾動(dòng)進(jìn)行估計,然后用神經(jīng)網(wǎng)絡(luò )對參數變化和測量噪聲引起的估計擾動(dòng)誤差進(jìn)行逼近,為了所需的正弦跟蹤,引入相位補償到所提出的控制律中,利用 Lyapunov 判據分析了該方案的穩定性,實(shí)驗結果表明了該控制方法的有效性.

1.4 本文研究的主要內容及章節安排

本文通過(guò)理論分析和實(shí)驗研究基礎上,完成對六軸工業(yè)機械臂運動(dòng)控制系統的設計與實(shí)現,涉及機械臂運動(dòng)控制系統硬件設計,控制系統軟件設計,以及控制算法的研究等.

第一章:緒論,本章通過(guò)總結當前機械臂控制系統國內外發(fā)展現狀,分別敘述了機器人控制系統結構、機器人控制器設計、及機器人控制算法等的發(fā)展情況,引出了本文研究的背景、主要內容及課題研究意義.

第二章:控制系統的總體設計方案,通過(guò)對機械臂控制系統方案分析,總結市面主流的處理器,確定本文芯片選型,其次給出本文系統架構設計方案,對系統的整體驅動(dòng)方案進(jìn)行分析,最終給出機械臂整體流程的設計思路.

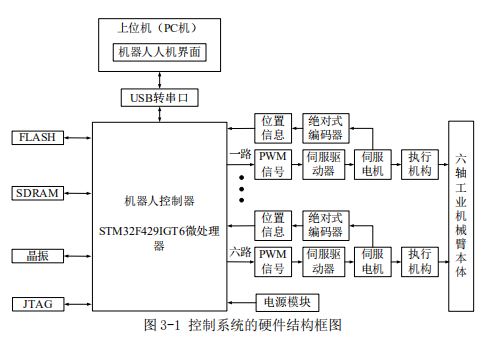

第三章:機械臂運動(dòng)控制系統設計,通過(guò)兩個(gè)方面對機械臂運動(dòng)控制系統設計進(jìn)行敘述.其一為機械臂控制系統的硬件系統設計,采用 STM32F429 嵌入式芯片,設計了基于"PC+STM32"兩級控制體系結構的機器人控制系統;其二為機械臂控制系統軟件設計,通過(guò) Keil uVision5 編寫(xiě)機器人控制器的底層驅動(dòng)函數,采用 VisualC++編寫(xiě)機器人上位機控制軟件,具體介紹了各功能模塊的設計方法和思路,并給出詳細的文字敘述.

第四章:機械臂運動(dòng)規劃與控制算法研究,本章節主要分為兩部分進(jìn)行闡述,第一部分以三軸采摘機械臂為研究對象,提出了采摘機械臂運動(dòng)規劃算法;第二部分以單軸機械臂為被控對象,研究了單軸機械臂的位置控制算法.

第五章:控制系統功能測試與試驗,根據所設計的機械臂運動(dòng)控制系統,進(jìn)行系統的軟硬件調試與試驗分析.

第六章:總結與展望,對文章總體的工作展開(kāi)了分析,指出了課題中的不足,并對課題進(jìn)一步的工作給出展望.

…………由于本文篇幅較長(cháng),部分內容省略,詳細全文見(jiàn)文末附件

第六章 總結與展望

6.1 本文總結

本文以面對中小型加工制造企業(yè)所試用的工業(yè)機械臂運動(dòng)控制系統進(jìn)行設計,系統結構采用主從控制方式,結構簡(jiǎn)潔且易于實(shí)現,相比較傳統的集中式系統結構,系統的實(shí)時(shí)性、可靠性大大提升了.深入研究了機械臂運動(dòng)規劃算法和控制算法,對提升機械臂作業(yè)的穩定性、可靠性,以及降低機械臂的位置控制誤差等,具有重要的意義.

本文的主要工作內容如下:

(1)深入了解機器人發(fā)展的背景、發(fā)展方向,熟悉機械臂控制系統的組成結構及功能模塊,確立系統設計的方案、設計思路及內容.結合本次課題機械臂運動(dòng)控制系統設計的實(shí)際情況與要求,系統采用"PC+STM32"二級控制體系結構進(jìn)行設計,一方面有效地將系統的功能分離,使得系統整體結構具有模塊化設計思路,增強了系統的可靠性;另一方面引入設計的基于 STM32 嵌入式控制器,相對于傳統采用運動(dòng)控制卡、PLC 等控制器而言,具有成本低、穩定性好等優(yōu)勢.

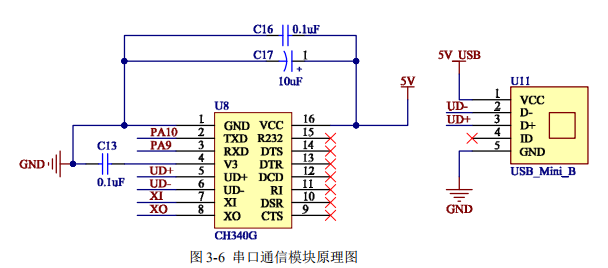

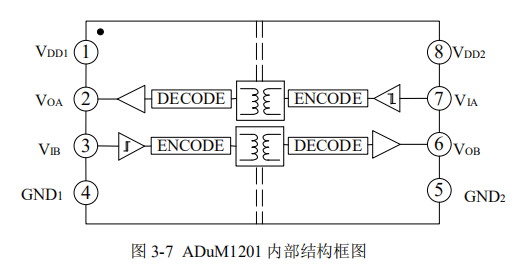

(2)機器人控制器的設計,采用 STM32 微處理器作為機器人控制器的主控芯片,控制器主要包含串口通信模塊、伺服驅動(dòng)單元、編碼器接收模塊等.機器人采用 PC 作為上位機控制器,PC 機提供了強大的數據運算性能,且易于開(kāi)發(fā).利用 KeiluVision5 軟件編寫(xiě)系統的驅動(dòng)函數,通過(guò) Visual C++設計系統的上位機控制軟件,其中,采用 PID 控制算法進(jìn)行機器人的位置控制,降低機器人作業(yè)的誤差.

(3)最后,本文以采摘機械臂作為對象,提出關(guān)節速度連續的機械臂運動(dòng)規劃算法,解決了機械臂任務(wù)切換過(guò)程中速度跳變產(chǎn)生的誤差累積的問(wèn)題.在傳統的反步法的基礎上加以拓展,引入自適應反步法在機械臂位置跟蹤控制中,仿真驗證了其具有較好的跟蹤性能.

6.2 工作展望

本文前期工作奠定了良好的機械臂控制系統設計基礎,主要在機械臂控制系統、機械臂運動(dòng)規劃及控制算法方面做了大量研究工作,搭建了工業(yè)機械臂運動(dòng)控制系統實(shí)踐平臺,由于課題涉及面廣,因此留下諸多遺憾.在今后的工作中有如下方面的研究工作:

(1)本文采用"PC+STM32"二級處理器架構的機器人控制系統,其有效地將系統功能分離,并且使得系統的結構更具有模塊化的設計思路,大大增強了系統的可靠性、擴展性.但是基于二級處理器架構的控制系統,其在獲得高效運算及控制性能的同時(shí),也降低了控制系統的便攜性.在之后的工作中,分布式結構機器人系統對提升設備運行效率,在未來(lái)智能工廠(chǎng)中扮演重要的角色.

(2)本文設計的機械臂運動(dòng)控制系統,基于傳統剛性機械臂,一方面結構復雜且脆弱,其次精密昂貴的傳感器以及復雜的控制,使得現有的機械臂機械手存在功能單一、作業(yè)范圍有限、使用及維護成本高.柔性機械臂結構簡(jiǎn)潔、適應能力強,相比于剛性機器人,柔性機器人手臂的優(yōu)勢在于低成本,能夠很好的適應環(huán)境,受外界沖擊的干擾小,能夠將傷害降到最低.

(3)機械臂運動(dòng)規劃算法及控制算法研究,一直是機器人技術(shù)的研究熱點(diǎn).正如我們所知,機械臂外界環(huán)境的變換,往往會(huì )造成機械臂末端運行的誤差,傳統的控制算法,要求計算出精確的數學(xué)模型,因而無(wú)法適應機器人控制技術(shù)的發(fā)展,新型的控制算法有助于實(shí)現無(wú)需對精確模型的依賴(lài),具有非常好的發(fā)展前景.

致 謝

時(shí)光荏苒,寒暑交替,不知不覺(jué)中,已經(jīng)度過(guò)了研究生三年的學(xué)習、科研生活.三年來(lái),在廣西科技大學(xué)緊張而充實(shí)的學(xué)習生活,教會(huì )了我實(shí)用的理論知識,培養了我堅毅的性格,給予了我廣闊的人生舞臺.母校的"求真近道,明德致新"至理名言,更是督促著(zhù)我們知詩(shī)書(shū)、明理、好學(xué).

首先,我要感謝我的導師李克訥副教授,本文所設計的機械臂控制系統是在李老師的悉心指導和幫助下完成的.三年以來(lái),李老師在學(xué)習中、生活上給予了我莫大的幫助,李老師嚴謹的學(xué)術(shù)態(tài)度,默默無(wú)聞的行事風(fēng)格,總是不辭辛苦默默奉獻著(zhù),在學(xué)術(shù)和科研的道路上,為我們樹(shù)立了良好的榜樣.與此同時(shí),我要感謝同實(shí)驗室的戴喜生老師,在課題開(kāi)展中給予了我寶貴的建議和意見(jiàn).感謝參與本次論文評審與答辯組的專(zhuān)家老師們,只因有老師的敦敦教誨,我們的人生之路才能得以一次次地凱旋.

其次,我要感謝同實(shí)驗室的師兄師姐,在學(xué)習的道路上,給了我很多寶貴的意見(jiàn);感謝實(shí)驗室的其他成員,感謝他們每天朝夕與共,在學(xué)習的路上始終相伴左右,感謝在最好的時(shí)間遇到了最好的你們.

最后,我要感謝我的父母.焉得諼草,言樹(shù)之背,養育之恩,無(wú)以為報.非常感謝他們在我的背后默默的奉獻著(zhù),成為我求學(xué)之路的堅強后盾.

謹以此文獻給關(guān)心過(guò)幫助過(guò)我的人,感謝你們的付出!

參考文獻

[1] 彭寬棟,鄭 龍,袁 俊,等.基于工業(yè) 4.0 背景下的工業(yè)機器人人才研究分析及解決策略[J].價(jià)值工程,2017, 36(24):171~174

[2] Martin H. Double-digit growth highlights a boom in robotics[J]. IEEE Robotics & AutomationMagazine, 2017, 24(1): 12~14

[3] 呂世霞,楊 屏,陳淥漪.基于工業(yè)機器人技術(shù)的工業(yè) 4.0 人才需求探究[J]. 辦公自動(dòng)化,2017,22(24):32~34

[4] Moura F M, Silva M F. Application for automatic programming of palletizing robots[C]. 2018 IEEEInternational Conference on Autonomous Robot, 2018: 48~53

[5] 于乾坤,王國磊,任田雨,等. 一種移動(dòng)噴涂機器人的高效站位優(yōu)化方法[J]. 機器人,2017,39(2):249~256

[6] 鄭張用,郝衛東,朱博譞,等. 基于嵌入式焊接機器人控制系統設計[J]. 組合機床與自動(dòng)化加工技術(shù),2017(1):89~91

[7] Raj V, Raghavan P, Rajesh R, et al. Design of dual purpose cleaning robot[J]. 2018, 133: 518~525

[8] L Z, Wu J, Wang D. An engineering-oriented motion accuracy fluctuation suppression method of a hybrid spray-painting robot considering dynamics[J]. Mechanism and Machine Theory, 2019, 131:62~74

[9] 呂書(shū)信,張北偉,王澤澄.基于 STM32 分揀搬運機器人控制系統的設計[J]. 國外電子測量技術(shù),2016, 35(9):101~104

[10] 丁學(xué)恭.機器人控制研究[M]. 杭州:浙江大學(xué)出版社,2006

[11] 楊小亭,曹義東,宋 科.基于六自由度關(guān)節機器人的一種計算機控制系統[J]. 2012, 29(7):192~196

[12] 王 淼,楊宜民,李凱格,等.拋光打磨機器人智能控制系統研究與開(kāi)發(fā)[J]. 組合機床與自動(dòng)化加工技術(shù),2015(12):94~96

[13] 施文龍, 閔華松.工業(yè)機器人運動(dòng)控制系統的儀表技術(shù)與傳感器設計與實(shí)現[J]. 自動(dòng)化與儀表,2015(5):37~41

[14] 任志剛.工業(yè)機器人的發(fā)展現狀及發(fā)展趨勢[J]. 裝備制造技術(shù), 2015(3):166~168

[15] 張小俊,劉歡歡,趙少魁,等.機器人智能化研究的關(guān)鍵技術(shù)與發(fā)展展望[J]. 機械設計,2016(8):1~7

[16] 中國電子學(xué)會(huì ).中國機器人產(chǎn)業(yè)發(fā)展報告(2018 年)[R],2018

[17] 梅江平,張 新.一種新型碼垛裝置末端執行器的設計[J]. 現代制造工程, 2014(5):27~30

[18] Jay L, Hossein D, Jaskaran S, et al. Industrial artificial intelligence for industry 4.0-based manufacturing systems[J]. Manufacturing Letters, 2018(18): 20~23

[19] Raza K, Khan T A, Abbas N. Kinematic analysis and geometrical improvement of an industrial robotic arm[J]. Journal of King Saud University - Engineering Sciences, 2018, 30(3): 218~223

[20] 謝勝強,明 興.工業(yè)機器人產(chǎn)業(yè)發(fā)展歷史與未來(lái)趨勢的文獻綜述[C]. 決策論壇-企業(yè)行政管理與創(chuàng )新學(xué)術(shù)研討會(huì ),2016:80

[21] 陳啟愉,吳智恒. 全球工業(yè)機器人發(fā)展史簡(jiǎn)評[J]. 機械制造,2017, 25(7):7~10

[22] 范 永,譚 民. 機器人控制器的現狀及展望[J]. 機器人,1999(1):75~80

[23] 湯嘉榮. 六軸工業(yè)機器人控制系統探究[J]. 中國新技術(shù)新產(chǎn)品,2016(6):1~2

[24] 馬永超,羅 亮,劉知貴. 六軸焊錫機器人運動(dòng)控制器的設計[J]. 機械設計與制造,2015(10):168~171

[25] Chen L, Wu Y, Du Z, et al. Development of an Industrial Robot Controller with Open Architecture[C]. 2017 IEEE 8th International Conference on CIS & RAM, 2017: 754~757

[26] L Ding, Li E,Z Liang. A novel kinematic calibration method for a handling robot based on optimal trajectory planning[C]. IEEE International Conference on Robotics & Biomimetic, 2016: 927~932

[27] 李占坤,趙德安,姬 偉,等.基于工業(yè) PC 機的果樹(shù)采摘機器人控制系統設計[J]. 機械設計與制造, 2010(6):142~144

[28] 王殿君,彭文祥,高錦宏,等.六自由度輕載搬運機器人控制系統設計[J]. 機床與液壓,2017,45(3):14~18

[29] 林怡青.自主機器人分布式結構及運動(dòng)規劃[D]. 廣州:華南理工大學(xué),1998

[30] 王亞峰,陳 昊,張 軍,等. 基于 CAN 的分布式機器人控制系統設計[J]. 電子設計工程,2017,25(14):148~151

[31] Ford W E. What is an open architecture robot controller?[C]. IEEE International Symposium on Intelligent Control, 1994: 27~32

[32] Zhou X, Li W, Li Q. A new robot control system with open architecture[J]. International Conference on Advanced Robotics, 1997: 813~818

[33] 武傳宇. 基于 PC+DSP 模式的開(kāi)放式機器人控制系統及其應用研究[D]. 杭州:浙江大學(xué),2002

[34] 王 燕. 黃瓜采摘機器人運動(dòng)規劃與控制系統研究[D]. 杭州:浙江工業(yè)大學(xué),2010

[35] Hong K S, Kim J G, Huh C D, et al. A PC-based open robot control system: PC-ORC[C]. IEEE International Symposium on Industrial Electronics, 2001: 1901~1906

[36] 王 杭. 基于 PC 的工業(yè)機器人柔性自動(dòng)化鉆孔控制系統[D]. 南京:南京航空航天大學(xué),2012

[37] 張嚴林,李海生,鐘震宇,等. 基于 PC 的步進(jìn)電機三軸聯(lián)動(dòng)控制系統研究[J]. 微計算機信息, 2009(13):76~77

[38] 施文龍. 六軸工業(yè)機器人控制系統的研究與實(shí)現[D]. 武漢:武漢科技大學(xué),2015

[39] 張文棟,路敦民. 基于 IPC 與運動(dòng)控制卡的機器人運動(dòng)控制系統[J]. 測控技術(shù),2015, 34(7): 74~77

[40] 何明超. 基于 STM32F4 的碼垛機器人運動(dòng)控制器研究[D]. 上海:上海交通大學(xué),2015

[41] Cho J U, Le Q N, Jeon J W. An FPGA-based multiple-axis motion control chip[J]. IEEE Transactions on Industrial Electronics, 2009, 56(3): 856~870

[42] Seok S, Hyun D J, Park S I, et al. A highly parallelized control system platform architecture using multicore CPU and FPGA for Multi-DoF robots[C]. 2014 IEEE International Conference on Robotics and Automation (ICRA), 2014: 5414~5419

[43] 沈雅瓊,葉伯生,熊 爍. 基于齊次變換矩陣的機器人軌跡規劃方法[J]. 組合機床與自動(dòng)化加工技術(shù),2014(1):5~9

[44] Buschhaus A, Krusemark S, Karlidag E, et al. Universal fine interpolation algorithms for accuracy improvements of industrial robots[C]. IEEE International Congress on Ultra Modern Telecommunications & Control Systems & Workshops, 2016: 356~362

[45] Jiang J, Cao S, Dai Y. Research on RBF neural network model compensation and adaptive control of robot manipulators[C]. IEEE Control & Decision Conference, 2016: 516~520

[46] Yuan J,Wang R,Jiang Li. Research on neural network PID adaptive control with industrial welding robot in multi-degree of freedom[J].Electronic & Automation Control Conference, 2016: 280~284

[47] Yu J T, Chang J. A new adaptive backstepping control algorithm for motion control systems-an implicit and symbolic computation approach[J]. International Journal of Adaptive Control & Signal Processing, 2003, 17(1): 19~32

[48] Fang J C, Yin R. An adaptive nonlinear control for gyro stabilized platform based on neural networks and disturbance observer[J]. Math Probl Eng, 2014: 1~9

[49] Liao Y H, Li D K, Tang G J. Translational zero-disturbance curve and its application to zero-disturbance motion planning of space manipulator system[J]. Science China Technological Sciences, 2011, 54(5): 1234~1239

[50] Satish C V, Voruganti H K. Trajectory planning of redundant manipulators moving along constrained path and avoiding obstacles[J]. Procedia Computer Science, 2018(133): 627~634

[51] Elias K X. Time-optimal trajectory planning for hyper-redundant manipulators in 3D workspaces[J]. Robotics and Computer-Integrated Manufacturing, 2018(50): 286~298

[52] Liu L, Chen C, Zhao X, et al. Smooth trajectory planning for a parallel manipulator with joint friction and jerk constraints[J]. International Journal of Control, Automation and Systems, 2016,14(4): 1022~1036

[53] Li H, Li C, Xu L. Fresh tea picking robot based on DSP[J]. International Federation for Informatio Processing, 2014: 486~496

[54] Cho J U, Le Q N, Jeon J W. An FPGA-Based multiple-axis motion control chip[J]. IEEE Transactions on Industrial Electronics, 2009, 56(3): 856~870

[55] Joki D, Lubura S D. Comparative Analysis of the Controllers for PUMA 560 Robot[J].IFAC-PapersOnLine, 2016, 49(25): 98-103

[56] Lentin Joseph 著(zhù), 張天雷,鄭思儀,海 丹,等譯. 機器人系統設計與制作[M]. 北京:機械工業(yè)出版社,2017

[57] 穆 東. 服務(wù)機器人機械臂及控制系統研究[D]. 西安:長(cháng)安大學(xué),2017

[58] 易勇帆, 欒偉, 王欽若, et al. 基于 STM32 的伺服電機控制系統設計[J]. 工業(yè)控制計算機,2017(2): 63~64

[59] Li Kene, Zhang Yunong. Design and implementation of a zero-initial-velocity self-motion scheme on a six-DOF planar robot manipulator[J]. Industrial Robot, 2012, 39(4): 401~411

[60] Gao Guanbin, Sun Guoqing. Na Jing, et al. Structural parameter identification for 6 DOF industrial robots[J]. Mechanical Systems and Signal Processing, 2017(8): 1~11

[61] 朱世強,劉松國,王宣銀,等.機械手時(shí)間最優(yōu)脈動(dòng)連續軌跡規劃算法[J]. 機械工程學(xué)報,2010,46(3): 47~52

[62] Wang J, Li Y, Zhao A X. Inverse kinematics and control of a 7-DOF redundant manipulator based on the closed-loop algorithm[J]. International Journal of Advanced Robotic Systems, 2011, 7(4):1~9

[63] Xiao L, Zhang Y. Solving time-varying inverse kinematics problem of wheeled mobile manipulators using Zhang neural network with exponential convergence[J],Nonlinear Dynamics,2014, 76 (2): 1543~1559

[64] Zhang L, Wang Y, Yang Q, et al. Kinematics and trajectory planning of a cucumber harvesting robot manipulator[J]. International Journal of Agricultural & Biological Engineering, 2009, 2(1): 1~7

[65] 廖柏林,梁平元,楊 喜. 基于偽逆的冗余機械臂運動(dòng)控制的優(yōu)化方案[J]. 信息與控制,2013,42(5):645~651

[66] 高涵, 張明路, 張小俊, et al. 機械臂絕對定位精度標定關(guān)鍵技術(shù)綜述[J]. 計算機應用研究,2017(09): 16~22

[67] 周煒, 廖文和, 田威. 基于空間插值的工業(yè)機器人精度補償方法理論與試驗[J]. 機械工程學(xué)報,2013, 49(3): 42~48

[68] Mahmoodabadi M J, Maafi R A, Taherkhorsandi M. An optimal adaptive robust PID controller subject to fuzzy rules and sliding modes for MIMO uncertain chaotic systems[J]. Applied Soft

Computing, 2016(52): 1191~1199

[69] Deng W, Yao J. Adaptive integral robust control and application to electromechanical servo systems[J]. ISA Transactions, 2017(67): 256~265

[70] Lyshevski, Edward S. Control of high-precision direct-drive mechatronic servos: tracking control with adaptive friction estimation and compensation[J]. Mechatronics, 2017(43): 1~5

[71] 匡 毅,夏 平. 基于 SimMechanics 機械臂自適應模糊 PID 控制仿真研究[J]. 農業(yè)裝備與車(chē)輛工程,2017, 55(12):41~44

[72] Wu Y, Jiang H, Zou M. The research on fuzzy PID control of the permanent magnet linear synchronous motor[J]. Physics Procedia, 2012(24): 1311~1318

[73] Fengfa Y, Xingfei L. Robust adaptive integral backstepping control for opto-electronic tracking system based on modified LuGre friction model[J]. ISA Transactions, 2018(80): 312~321

[74] 王秀春. 自適應觀(guān)測器設計中可調參數的選擇方法[J]. 現代雷達, 1991(6): 102~106