ííííı¬ ʬ

íííí21 ╩└╝o╚½Ã‗ã¹▄ç(ch¿Ñ)¯I(l¿½ng)Ë‗▀M(j¿¼n)╚Ù´w╦┘░l(f¿í)ı╣òr(sh¿¬)┤·ú¼ã¹▄ç(ch¿Ñ)░Î▄ç(ch¿Ñ)╔Ý║©Ðb╔·«a(ch¿ún)¥Ç(xi¿ñn)Á─ÍãÈý¥½Â╚╝░ÎÈäË(d¿░ng)╗»│╠Â╚Á─©▀Á═ú¼╩ÃË░Ýæã¹▄ç(ch¿Ñ)ı¹▄ç(ch¿Ñ)ÍãÈý┘|(zh¿¼)┴┐║═╔·«a(ch¿ún)Í▄ã┌Á─ÍÏʬÊ‗╦Ïíúã¹▄ç(ch¿Ñ)▀\¦d¦oÍ·èA¥▀╩Ãã¹▄ç(ch¿Ñ)░Î▄ç(ch¿Ñ)╔Ý║©ÐbÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)Íð│úË├Á─╣ñÐbèA¥▀Í«Ê╗íúθ×Úã¹▄ç(ch¿Ñ)͸ÖCÅS(ch¿úng)Á─ÍÏʬÈOéõú¼¥▀ËððÞþ┴┐┤¾íóÍãÈý¥½Â╚©▀íóÍãÈýÍ▄ã┌ÚL(ch¿óng)Á╚╠ϳc(di¿ún)íúÊ‗┤╦ú¼â×(y¿¡u)┘|(zh¿¼)Á─ã¹▄ç(ch¿Ñ)▀\¦d¦oÍ·èA¥▀ú¼ËðÍ·Ë┌╠ß©▀░Î▄ç(ch¿Ñ)╔Ý┘|(zh¿¼)┴┐ú¼╠ß©▀ä┌äË(d¿░ng)╔·«a(ch¿ún)┬╩íú

íííí▒¥╬─¢Y║¤îì(sh¿¬)ÙH╣ñ│╠░©└²ú¼îªã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)ÍðÁ─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ðð¢YÿïÈOËï╝░â×(y¿¡u)╗»ÈOËïú¼Í¸Ê¬Ðð¥┐?j¿¼)╚╚¦╚þ¤┬ú?/p>

ííííó┼▀\¦d¦oÍ·èA¥▀¢YÿïÈOËïíúÊÈÌI▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀×ÚÐð¥┐¾ú¼àó┐╝║©¢ËèA¥▀Á─¿╬╗È¡└Ýú¼▒¥Í°(zh¿┤)╗¨£╩¢yÊ╗È¡ätú¼©¨ô■╝╝ðg(sh¿┤)╚╬äı(w¿┤)ò°(sh¿▒)íóé╚ç·═Ô░ÕÁ─͸ʬ╣ñ╦çàóöÁú¼▓╔Ë├¢ø(j¿®ng)‗×ÈOËïÀ¿íó¯É(l¿¿i)▒╚ÈOËïÀ¿└¹Ë├ CATIA ▄ø╝■îª▀\¦d¦oÍ·èA¥▀¢Yÿï▀M(j¿¼n)ðð╚²¥S─úð═ÈOËïú¼ÿï│╔─úð═Á─┴Ò▓┐╝■░³║¼ÄÎ║╬ð┼¤óíó╬╗Í├ÛP(gu¿ín)¤Áíó┬ô(li¿ón)¢ËÛP(gu¿ín)¤Áíó┼õ║¤ÛP(gu¿ín)¤Áíó▀\äË(d¿░ng)ÛP(gu¿ín)¤ÁÁ╚ú¼ãõÖCðÁ¢Yÿï¢M│╔͸ʬ░³└¿Â¿╬╗▓┐╝■íóèA¥o▓┐╝■íóÁÎ▓┐┐‗╝▄íóé╚┐‗▓┐╝■íú¢Y║¤¼Fê÷(ch¿úng)Á─╣ñørîªÛP(gu¿ín)µI¢Yÿï▀M(j¿¼n)ðð╩▄┴ªÀÍ╬÷║═ðú║╦Ëï╦Òú¼Á├Á¢ãõÅèÂ╚íóÎâð╬╣½╩¢íú

ííííóã▀\¦d¦oÍ·èA¥▀¢Yÿïâ×(y¿¡u)╗»ÈOËïíúÊÈ═¨▓╔Ë├¢ø(j¿®ng)‗×ÈOËïÀ¿ÈOËïÁ─═¼¯É(l¿¿i)«a(ch¿ún)ãÀ͸ʬ┐╝æ]╣ª─▄íó┐╔┐┐ðÈ?x¿▓n)╔éÇ(g¿¿)͸ʬùl╝■ú¼îºÍ┬▀\¦d¦oÍ·èA¥▀┤µÈ┌¢YÿïÈOËï░▓╚½ÈúÂ╚┤¾ú¼ÎÈÍÏ┤¾Á─åû(w¿¿n)¯}íú▒¥╬─È┌▒úÎC▀\¦d¦oÍ·èA¥▀ı²│ú╩╣Ë├ÃÚør¤┬ú¼îªı¹éÇ(g¿¿)▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÂÓ─┐ÿ╦Á─â×(y¿¡u)╗»ÈOËïíú═¿▀^(gu¿░)îªÈOËï║»öÁíó─┐ÿ╦║»öÁíó╝s╩°║»öÁÁ╚àóöÁÁ─ÈOËïú¼ÿ¤Óæ¬Á─öÁîW(xu¿ª)─úð═▓óþ¢Ôú¼àóııþ¢Ô¢Y╣¹îªèA¥▀▓─┴¤Á─ÊÄ©±íó┴Ò▓┐╝■¢Yÿï▀M(j¿¼n)ððı{ı¹íúâ×(y¿¡u)╗»║¾Á─▀\¦d¦oÍ·èA¥▀ÍÏ┴┐├¸´@£p¦pú¼▀_Á¢¦p┴┐╗»Á──┐Á─íúÈ┌▒úÎC▀\¦d¦oÍ·èA¥▀äéÂ╚║═ÅèÂ╚Á─Ã░╠ߤ┬ú¼¦p┴┐╗»ÈOËï┐╔ÊÈ▒úÎC▀M(j¿¼n)Ê╗▓¢╠ß╔²«a(ch¿ún)ãÀðÈ─▄ú¼╠ß©▀«a(ch¿ún)ãÀ¢ø(j¿®ng)Ø·ðÈíú

ííííóÃ╗¨Ë┌Ëð¤ÌȬÀ┬ıµ╝╝ðg(sh¿┤)Á─▀\¦d¦oÍ·èA¥▀¢YÿïÀÍ╬÷╝░â×(y¿¡u)╗»ÈOËïíúé╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀Á─͸│ð¦d¢Yÿï╩Ã┴║╩¢┐‗╝▄¢Yÿïú¼▀\Ë├Ëð¤ÌȬ▄ø╝■ ANSYS Workbench ø(j¿®ng)‗×À¿╝░öÁÎÍâ×(y¿¡u)╗»À¢À¿â×(y¿¡u)╗»║¾Á─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÈ┘┤╬â×(y¿¡u)╗»ú¼îªâ╔ÀN¢Yÿï╝˦d▓╗═¼╣ñørùl╝■ú¼▀M(j¿¼n)ðð╚þ¤┬ÀÍ╬÷ú║

ííííó┘¢YÿïäéÂ╚╝░ÅèÂ╚ÀÍ╬÷ ó┌Áõð═╣ñørÊ╗ú║▀\¦d¦oÍ·èA¥▀È┌ı²│úýoæB(t¿ñi)òr(sh¿¬)ú¼ÐbðÂé╚ç·═Ô░ÕÁ─╣ñørú¼╦³î┘Ë┌¥Ç(xi¿ñn)ðÈ╝˦d╝░ð¦dú╗ó█Áõð═╣ñørÂ■ú║▀\¦d¦oÍ·èA¥▀È┌┐ı¦díóÐb¦díóØM(m¿ún)¦dé╚ç·═Ô░ÕÃÚør¤┬▀\¦ö╝░ÂÐÂÔÁ─╣ñørú¼╦³î┘Ë┌╩®╝Ëø_ô¶¦d║╔ú╗È┌ ANSYS Íðîº╚Ù▀\¦d¦oÍ·èA¥▀â×(y¿¡u)╗»¢YÿïÁ─Ëð¤ÌȬ─úð═ú¼½@Á├▓╗═¼╣ñør¤┬▀\¦d¦oÍ·èA¥▀¢YÿïöÁô■íú

ííííó╚▀\¦d¦oÍ·èA¥▀ÍãÈýÁ─╣ñ╦ç┬À¥Ç(xi¿ñn)╠ß│÷╝░ÿ╦£╩Á─Íã¿íú░┤ıı╣ñ╦çͩ¿ȡätú¼ÊÈ▀\¦d¦oÍ·èA¥▀ÁÎ▓┐┐‗╝▄×Ú└²ú¼îªãõ├┐éÇ(g¿¿)┴Ò╝■Á─╝Ë╣ñ╣ñð‗Ê└┤╬▀M(j¿¼n)ððÀÍ╬÷┼┼ð‗ú¼▓ó▀M(j¿¼n)ððı¹║¤ú¼ð╬│╔ί¢KÁ─┴Ò╝■╝Ë╣ñ╣ñ╦çú¼ãõÍðÍϳc(di¿ún)ÀÍ╬÷║©¢ËÁ─àóöÁ╝░╣ñ╦çð╬╩¢íú©¨ô■é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀Á─╣ñı¬ ʬ21 ╩└╝o╚½Ã‗ã¹▄ç(ch¿Ñ)¯I(l¿½ng)Ë‗▀M(j¿¼n)╚Ù´w╦┘░l(f¿í)ı╣òr(sh¿¬)┤·ú¼ã¹▄ç(ch¿Ñ)░Î▄ç(ch¿Ñ)╔Ý║©Ðb╔·«a(ch¿ún)¥Ç(xi¿ñn)Á─ÍãÈý¥½Â╚╝░ÎÈäË(d¿░ng)╗»│╠Â╚Á─©▀Á═ú¼╩ÃË░Ýæã¹▄ç(ch¿Ñ)ı¹▄ç(ch¿Ñ)ÍãÈý┘|(zh¿¼)┴┐║═╔·«a(ch¿ún)Í▄ã┌Á─ÍÏʬÊ‗╦Ïíúã¹▄ç(ch¿Ñ)▀\¦d¦oÍ·èA¥▀╩Ãã¹▄ç(ch¿Ñ)░Î▄ç(ch¿Ñ)╔Ý║©ÐbÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)Íð│úË├Á─╣ñÐbèA¥▀Í«Ê╗íúθ×Úã¹▄ç(ch¿Ñ)͸ÖCÅS(ch¿úng)Á─ÍÏʬÈOéõú¼¥▀ËððÞþ┴┐┤¾íóÍãÈý¥½Â╚©▀íóÍãÈýÍ▄ã┌ÚL(ch¿óng)Á╚╠ϳc(di¿ún)íúÊ‗┤╦ú¼â×(y¿¡u)┘|(zh¿¼)Á─ã¹▄ç(ch¿Ñ)▀\¦d¦oÍ·èA¥▀ú¼ËðÍ·Ë┌╠ß©▀░Î▄ç(ch¿Ñ)╔Ý┘|(zh¿¼)┴┐ú¼╠ß©▀ä┌äË(d¿░ng)╔·«a(ch¿ún)┬╩íú

íííí▒¥╬─¢Y║¤îì(sh¿¬)ÙH╣ñ│╠░©└²ú¼îªã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)ÍðÁ─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ðð¢YÿïÈOËï╝░â×(y¿¡u)╗»ÈOËïú¼Í¸Ê¬Ðð¥┐?j¿¼)╚╚¦╚þ¤┬ú?/p>

ííííó┼▀\¦d¦oÍ·èA¥▀¢YÿïÈOËïíúÊÈÌI▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀×ÚÐð¥┐¾ú¼àó┐╝║©¢ËèA¥▀Á─¿╬╗È¡└Ýú¼▒¥Í°(zh¿┤)╗¨£╩¢yÊ╗È¡ätú¼©¨ô■╝╝ðg(sh¿┤)╚╬äı(w¿┤)ò°(sh¿▒)íóé╚ç·═Ô░ÕÁ─͸ʬ╣ñ╦çàóöÁú¼▓╔Ë├¢ø(j¿®ng)‗×ÈOËïÀ¿íó¯É(l¿¿i)▒╚ÈOËïÀ¿└¹Ë├ CATIA ▄ø╝■îª▀\¦d¦oÍ·èA¥▀¢Yÿï▀M(j¿¼n)ðð╚²¥S─úð═ÈOËïú¼ÿï│╔─úð═Á─┴Ò▓┐╝■░³║¼ÄÎ║╬ð┼¤óíó╬╗Í├ÛP(gu¿ín)¤Áíó┬ô(li¿ón)¢ËÛP(gu¿ín)¤Áíó┼õ║¤ÛP(gu¿ín)¤Áíó▀\äË(d¿░ng)ÛP(gu¿ín)¤ÁÁ╚ú¼ãõÖCðÁ¢Yÿï¢M│╔͸ʬ░³└¿Â¿╬╗▓┐╝■íóèA¥o▓┐╝■íóÁÎ▓┐┐‗╝▄íóé╚┐‗▓┐╝■íú¢Y║¤¼Fê÷(ch¿úng)Á─╣ñørîªÛP(gu¿ín)µI¢Yÿï▀M(j¿¼n)ðð╩▄┴ªÀÍ╬÷║═ðú║╦Ëï╦Òú¼Á├Á¢ãõÅèÂ╚íóÎâð╬╣½╩¢íú

ííííóã▀\¦d¦oÍ·èA¥▀¢Yÿïâ×(y¿¡u)╗»ÈOËïíúÊÈ═¨▓╔Ë├¢ø(j¿®ng)‗×ÈOËïÀ¿ÈOËïÁ─═¼¯É(l¿¿i)«a(ch¿ún)ãÀ͸ʬ┐╝æ]╣ª─▄íó┐╔┐┐ðÈ?x¿▓n)╔éÇ(g¿¿)͸ʬùl╝■ú¼îºÍ┬▀\¦d¦oÍ·èA¥▀┤µÈ┌¢YÿïÈOËï░▓╚½ÈúÂ╚┤¾ú¼ÎÈÍÏ┤¾Á─åû(w¿¿n)¯}íú▒¥╬─È┌▒úÎC▀\¦d¦oÍ·èA¥▀ı²│ú╩╣Ë├ÃÚør¤┬ú¼îªı¹éÇ(g¿¿)▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÂÓ─┐ÿ╦Á─â×(y¿¡u)╗»ÈOËïíú═¿▀^(gu¿░)îªÈOËï║»öÁíó─┐ÿ╦║»öÁíó╝s╩°║»öÁÁ╚àóöÁÁ─ÈOËïú¼ÿ¤Óæ¬Á─öÁîW(xu¿ª)─úð═▓óþ¢Ôú¼àóııþ¢Ô¢Y╣¹îªèA¥▀▓─┴¤Á─ÊÄ©±íó┴Ò▓┐╝■¢Yÿï▀M(j¿¼n)ððı{ı¹íúâ×(y¿¡u)╗»║¾Á─▀\¦d¦oÍ·èA¥▀ÍÏ┴┐├¸´@£p¦pú¼▀_Á¢¦p┴┐╗»Á──┐Á─íúÈ┌▒úÎC▀\¦d¦oÍ·èA¥▀äéÂ╚║═ÅèÂ╚Á─Ã░╠ߤ┬ú¼¦p┴┐╗»ÈOËï┐╔ÊÈ▒úÎC▀M(j¿¼n)Ê╗▓¢╠ß╔²«a(ch¿ún)ãÀðÈ─▄ú¼╠ß©▀«a(ch¿ún)ãÀ¢ø(j¿®ng)Ø·ðÈíú

ííííóÃ╗¨Ë┌Ëð¤ÌȬÀ┬ıµ╝╝ðg(sh¿┤)Á─▀\¦d¦oÍ·èA¥▀¢YÿïÀÍ╬÷╝░â×(y¿¡u)╗»ÈOËïíúé╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀Á─͸│ð¦d¢Yÿï╩Ã┴║╩¢┐‗╝▄¢Yÿïú¼▀\Ë├Ëð¤ÌȬ▄ø╝■ ANSYS Workbench ø(j¿®ng)‗×À¿╝░öÁÎÍâ×(y¿¡u)╗»À¢À¿â×(y¿¡u)╗»║¾Á─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÈ┘┤╬â×(y¿¡u)╗»ú¼îªâ╔ÀN¢Yÿï╝˦d▓╗═¼╣ñørùl╝■ú¼▀M(j¿¼n)ðð╚þ¤┬ÀÍ╬÷ú║

ííííó┘¢YÿïäéÂ╚╝░ÅèÂ╚ÀÍ╬÷ ó┌Áõð═╣ñørÊ╗ú║▀\¦d¦oÍ·èA¥▀È┌ı²│úýoæB(t¿ñi)òr(sh¿¬)ú¼ÐbðÂé╚ç·═Ô░ÕÁ─╣ñørú¼╦³î┘Ë┌¥Ç(xi¿ñn)ðÈ╝˦d╝░ð¦dú╗ó█Áõð═╣ñørÂ■ú║▀\¦d¦oÍ·èA¥▀È┌┐ı¦díóÐb¦díóØM(m¿ún)¦dé╚ç·═Ô░ÕÃÚør¤┬▀\¦ö╝░ÂÐÂÔÁ─╣ñørú¼╦³î┘Ë┌╩®╝Ëø_ô¶¦d║╔ú╗È┌ ANSYS Íðîº╚Ù▀\¦d¦oÍ·èA¥▀â×(y¿¡u)╗»¢YÿïÁ─Ëð¤ÌȬ─úð═ú¼½@Á├▓╗═¼╣ñør¤┬▀\¦d¦oÍ·èA¥▀¢YÿïöÁô■íú

ííííó╚▀\¦d¦oÍ·èA¥▀ÍãÈýÁ─╣ñ╦ç┬À¥Ç(xi¿ñn)╠ß│÷╝░ÿ╦£╩Á─Íã¿íú░┤ıı╣ñ╦çͩ¿ȡätú¼ÊÈ▀\¦d¦oÍ·èA¥▀ÁÎ▓┐┐‗╝▄×Ú└²ú¼îªãõ├┐éÇ(g¿¿)┴Ò╝■Á─╝Ë╣ñ╣ñð‗Ê└┤╬▀M(j¿¼n)ððÀÍ╬÷┼┼ð‗ú¼▓ó▀M(j¿¼n)ððı¹║¤ú¼ð╬│╔ί¢KÁ─┴Ò╝■╝Ë╣ñ╣ñ╦çú¼ãõÍðÍϳc(di¿ún)ÀÍ╬÷║©¢ËÁ─àóöÁ╝░╣ñ╦çð╬╩¢íú©¨ô■é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀Á─╣ñı¬ ʬ21 ╩└╝o╚½Ã‗ã¹▄ç(ch¿Ñ)¯I(l¿½ng)Ë‗▀M(j¿¼n)╚Ù´w╦┘░l(f¿í)ı╣òr(sh¿¬)┤·ú¼ã¹▄ç(ch¿Ñ)░Î▄ç(ch¿Ñ)╔Ý║©Ðb╔·«a(ch¿ún)¥Ç(xi¿ñn)Á─ÍãÈý¥½Â╚╝░ÎÈäË(d¿░ng)╗»│╠Â╚Á─©▀Á═ú¼╩ÃË░Ýæã¹▄ç(ch¿Ñ)ı¹▄ç(ch¿Ñ)ÍãÈý┘|(zh¿¼)┴┐║═╔·«a(ch¿ún)Í▄ã┌Á─ÍÏʬÊ‗╦Ïíúã¹▄ç(ch¿Ñ)▀\¦d¦oÍ·èA¥▀╩Ãã¹▄ç(ch¿Ñ)░Î▄ç(ch¿Ñ)╔Ý║©ÐbÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)Íð│úË├Á─╣ñÐbèA¥▀Í«Ê╗íúθ×Úã¹▄ç(ch¿Ñ)͸ÖCÅS(ch¿úng)Á─ÍÏʬÈOéõú¼¥▀ËððÞþ┴┐┤¾íóÍãÈý¥½Â╚©▀íóÍãÈýÍ▄ã┌ÚL(ch¿óng)Á╚╠ϳc(di¿ún)íúÊ‗┤╦ú¼â×(y¿¡u)┘|(zh¿¼)Á─ã¹▄ç(ch¿Ñ)▀\¦d¦oÍ·èA¥▀ú¼ËðÍ·Ë┌╠ß©▀░Î▄ç(ch¿Ñ)╔Ý┘|(zh¿¼)┴┐ú¼╠ß©▀ä┌äË(d¿░ng)╔·«a(ch¿ún)┬╩íú

íííí▒¥╬─¢Y║¤îì(sh¿¬)ÙH╣ñ│╠░©└²ú¼îªã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)ÍðÁ─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ðð¢YÿïÈOËï╝░â×(y¿¡u)╗»ÈOËïú¼Í¸Ê¬Ðð¥┐?j¿¼)╚╚¦╚þ¤┬ú?/p>

ííííó┼▀\¦d¦oÍ·èA¥▀¢YÿïÈOËïíúÊÈÌI▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀×ÚÐð¥┐¾ú¼àó┐╝║©¢ËèA¥▀Á─¿╬╗È¡└Ýú¼▒¥Í°(zh¿┤)╗¨£╩¢yÊ╗È¡ätú¼©¨ô■╝╝ðg(sh¿┤)╚╬äı(w¿┤)ò°(sh¿▒)íóé╚ç·═Ô░ÕÁ─͸ʬ╣ñ╦çàóöÁú¼▓╔Ë├¢ø(j¿®ng)‗×ÈOËïÀ¿íó¯É(l¿¿i)▒╚ÈOËïÀ¿└¹Ë├ CATIA ▄ø╝■îª▀\¦d¦oÍ·èA¥▀¢Yÿï▀M(j¿¼n)ðð╚²¥S─úð═ÈOËïú¼ÿï│╔─úð═Á─┴Ò▓┐╝■░³║¼ÄÎ║╬ð┼¤óíó╬╗Í├ÛP(gu¿ín)¤Áíó┬ô(li¿ón)¢ËÛP(gu¿ín)¤Áíó┼õ║¤ÛP(gu¿ín)¤Áíó▀\äË(d¿░ng)ÛP(gu¿ín)¤ÁÁ╚ú¼ãõÖCðÁ¢Yÿï¢M│╔͸ʬ░³└¿Â¿╬╗▓┐╝■íóèA¥o▓┐╝■íóÁÎ▓┐┐‗╝▄íóé╚┐‗▓┐╝■íú¢Y║¤¼Fê÷(ch¿úng)Á─╣ñørîªÛP(gu¿ín)µI¢Yÿï▀M(j¿¼n)ðð╩▄┴ªÀÍ╬÷║═ðú║╦Ëï╦Òú¼Á├Á¢ãõÅèÂ╚íóÎâð╬╣½╩¢íú

ííííóã▀\¦d¦oÍ·èA¥▀¢Yÿïâ×(y¿¡u)╗»ÈOËïíúÊÈ═¨▓╔Ë├¢ø(j¿®ng)‗×ÈOËïÀ¿ÈOËïÁ─═¼¯É(l¿¿i)«a(ch¿ún)ãÀ͸ʬ┐╝æ]╣ª─▄íó┐╔┐┐ðÈ?x¿▓n)╔éÇ(g¿¿)͸ʬùl╝■ú¼îºÍ┬▀\¦d¦oÍ·èA¥▀┤µÈ┌¢YÿïÈOËï░▓╚½ÈúÂ╚┤¾ú¼ÎÈÍÏ┤¾Á─åû(w¿¿n)¯}íú▒¥╬─È┌▒úÎC▀\¦d¦oÍ·èA¥▀ı²│ú╩╣Ë├ÃÚør¤┬ú¼îªı¹éÇ(g¿¿)▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÂÓ─┐ÿ╦Á─â×(y¿¡u)╗»ÈOËïíú═¿▀^(gu¿░)îªÈOËï║»öÁíó─┐ÿ╦║»öÁíó╝s╩°║»öÁÁ╚àóöÁÁ─ÈOËïú¼ÿ¤Óæ¬Á─öÁîW(xu¿ª)─úð═▓óþ¢Ôú¼àóııþ¢Ô¢Y╣¹îªèA¥▀▓─┴¤Á─ÊÄ©±íó┴Ò▓┐╝■¢Yÿï▀M(j¿¼n)ððı{ı¹íúâ×(y¿¡u)╗»║¾Á─▀\¦d¦oÍ·èA¥▀ÍÏ┴┐├¸´@£p¦pú¼▀_Á¢¦p┴┐╗»Á──┐Á─íúÈ┌▒úÎC▀\¦d¦oÍ·èA¥▀äéÂ╚║═ÅèÂ╚Á─Ã░╠ߤ┬ú¼¦p┴┐╗»ÈOËï┐╔ÊÈ▒úÎC▀M(j¿¼n)Ê╗▓¢╠ß╔²«a(ch¿ún)ãÀðÈ─▄ú¼╠ß©▀«a(ch¿ún)ãÀ¢ø(j¿®ng)Ø·ðÈíú

ííííóÃ╗¨Ë┌Ëð¤ÌȬÀ┬ıµ╝╝ðg(sh¿┤)Á─▀\¦d¦oÍ·èA¥▀¢YÿïÀÍ╬÷╝░â×(y¿¡u)╗»ÈOËïíúé╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀Á─͸│ð¦d¢Yÿï╩Ã┴║╩¢┐‗╝▄¢Yÿïú¼▀\Ë├Ëð¤ÌȬ▄ø╝■ ANSYS Workbench ø(j¿®ng)‗×À¿╝░öÁÎÍâ×(y¿¡u)╗»À¢À¿â×(y¿¡u)╗»║¾Á─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÈ┘┤╬â×(y¿¡u)╗»ú¼îªâ╔ÀN¢Yÿï╝˦d▓╗═¼╣ñørùl╝■ú¼▀M(j¿¼n)ðð╚þ¤┬ÀÍ╬÷ú║

ííííó┘¢YÿïäéÂ╚╝░ÅèÂ╚ÀÍ╬÷ ó┌Áõð═╣ñørÊ╗ú║▀\¦d¦oÍ·èA¥▀È┌ı²│úýoæB(t¿ñi)òr(sh¿¬)ú¼ÐbðÂé╚ç·═Ô░ÕÁ─╣ñørú¼╦³î┘Ë┌¥Ç(xi¿ñn)ðÈ╝˦d╝░ð¦dú╗ó█Áõð═╣ñørÂ■ú║▀\¦d¦oÍ·èA¥▀È┌┐ı¦díóÐb¦díóØM(m¿ún)¦dé╚ç·═Ô░ÕÃÚør¤┬▀\¦ö╝░ÂÐÂÔÁ─╣ñørú¼╦³î┘Ë┌╩®╝Ëø_ô¶¦d║╔ú╗È┌ ANSYS Íðîº╚Ù▀\¦d¦oÍ·èA¥▀â×(y¿¡u)╗»¢YÿïÁ─Ëð¤ÌȬ─úð═ú¼½@Á├▓╗═¼╣ñør¤┬▀\¦d¦oÍ·èA¥▀¢YÿïöÁô■íú

ííííó╚▀\¦d¦oÍ·èA¥▀ÍãÈýÁ─╣ñ╦ç┬À¥Ç(xi¿ñn)╠ß│÷╝░ÿ╦£╩Á─Íã¿íú░┤ıı╣ñ╦çͩ¿ȡätú¼ÊÈ▀\¦d¦oÍ·èA¥▀ÁÎ▓┐┐‗╝▄×Ú└²ú¼îªãõ├┐éÇ(g¿¿)┴Ò╝■Á─╝Ë╣ñ╣ñð‗Ê└┤╬▀M(j¿¼n)ððÀÍ╬÷┼┼ð‗ú¼▓ó▀M(j¿¼n)ððı¹║¤ú¼ð╬│╔ί¢KÁ─┴Ò╝■╝Ë╣ñ╣ñ╦çú¼ãõÍðÍϳc(di¿ún)ÀÍ╬÷║©¢ËÁ─àóöÁ╝░╣ñ╦çð╬╩¢íú©¨ô■é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀Á─╣ñ╦ç┬À¥Ç(xi¿ñn)ú¼Íã¿═¼¯É(l¿¿i)é╚ç·«a(ch¿ún)ãÀ▀\¦d¦oÍ·èA¥▀╝Ë╣ñÍãÈý╣ñ╦çÿ╦£╩ú¼×Ú═¼¯É(l¿¿i)äe«a(ch¿ún)ãÀÁ─ÍãÈý╠ß╣®àó┐╝ú¼îª▀\¦d¦oÍ·èA¥▀ÿ╦£╩╗»ÈOËï╠ß╣®ÀeÿO┤┘▀M(j¿¼n)θË├íú

ííííÛP(gu¿ín)µIÈ~ú║▀\¦d¦oÍ·èA¥▀ú╗¢YÿïÈOËïú╗ÂÓ─┐ÿ╦â×(y¿¡u)╗»ú╗¦p┴┐╗»ú╗ÁÎ▓┐┐‗╝▄╣ñ╦çÿ╦£╩

ííííAbstract

ííííIn the 21st century, the global automotive field has entered an era of rapid development. The manufacturing accuracy and automation of the automotive body-in-white welding production line are important factors that affect the quality and production cycle of the entire automotive vehicle. The vehicle carrier auxiliary fixture is one of the commonly used fixtures in the automatic production line of automobile body-in-white welding. As an important equipment for automobile Original Equipment Manufacturerú¿OEMsú®ú¼ it has the characteristics of large demand, high manufacturing precision, and long manufacturing cycle. Therefore, high-quality vehicle carrying auxiliary fixtures can help improve the quality of the white body and increase labor productivity.

ííííIn this paper, combined with actual engineering cases, the structural design and optimization design of the carrier auxiliary fixture in the automotive automation production line are carried out. The main research contents are as follows:

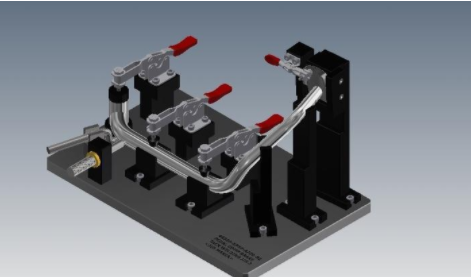

ííííó┼The structure design of carrying auxiliary fixture. Taking the outer panel of the side wall of the automatic production line of a car as the research object, referring to the positioning principle of the welding fixture, in accordance with the principle of standard uniformity, according to the technical task book and the main process parameters of the side wall outer panel, the empirical design method and the analogous design method are used to use the CATIA software Carry out three-dimensional model design for the structure of the auxiliary carrier fixture. The parts that make up the model include geometric information, positional relationship, connection relationship, matching relationship, movement relationship, etc., and its mechanical structure mainly includes positioning parts, clamping parts, bottom frame, side frame part. Combining with the working conditions of the site, the force analysis and calculation of the key structure are carried out, and its strength and deformation formulas are obtained.

ííííóãOptimized design of the structure of the carrier auxiliary fixture. In the past, similar products designed by the empirical design method mainly considered the two main conditions of function and reliability, which led to the problem of large safety margin in structural design and self-importance of the auxiliary carrier fixture. In this paper, under the condition of ensuring the normal use of the carrier auxiliary fixture, the entire carrier auxiliary fixture is optimized for multi-objective design. Through the design of the design function, objective function, constraint function and other parameters, the corresponding mathematical model is constructed and solved, and the specifications of the fixture material and the structure of the parts are adjusted with reference to the solution results. The weight of the optimized carrying auxiliary fixture is significantly reduced, achieving the purpose of lightening. Under the premise of ensuring the rigidity and strength of the auxiliary carrying fixture, the lightweight design can ensure further improvement of product performance and product economy.

ííííú¿3ú® Structural analysis and optimization design of carrier aid fixture based on finite element simulation technology. The main load-bearing structure of the auxiliary carrier fixture for the side wall outer panel is a beam frame structure. The finite element software ANSYS Workbench is used to re-optimize the auxiliary carrier fixture optimized by the empirical method and the digital optimization method. The two structures are loaded with different working conditions. Carry out the following analysis: ó┘Structural stiffness and strength analysis;ó┌Typical working condition 1: When the carrying auxiliary fixture is in normal static state, the working condition of loading and unloading the side wall outer panel is linear loading and unloading;ó█Typical working condition 2: The carrying auxiliary fixture is in The working conditions of transportation and stacking under the condition of no-load, loaded, full-loaded side wall outer panel, which belong to the impact load; import the finite element model of the optimized structure of the carrier auxiliary fixture in ANSYS, and obtain the structure data of the carrier auxiliary fixture under different working conditions .

ííííó╚Proposal of manufacturing process route and standard formulation of carrier auxiliary fixture. In accordance with the principle of process designation, taking the bottom frame of the carrier auxiliary fixture as an example, the processing procedures of each part are analyzed and sequenced in sequence, and integrated to form the final part processing technology, which focuses on the analysis of welding parameters and process forms. According to the process routeof the auxiliary fixture for carrying auxiliary fixtures on the side wall outer panel, formulate the manufacturing process standards for the auxiliary fixture for the same type of side wall products to provide a reference for the manufacture of products of the same category and provide a positive promotion for the standardized design of auxiliary fixtures for carrying.

ííííKeywords:Auxiliary fixture for carrying;structural design;multi-objective optimization design ; lightweight; Bottom frame process standard

íííí─┐ õø

íííí1 ı┬ ¥w ıô

íííí1.1 ın¯}▒│¥░╝░Ðð¥┐Á──┐Á─║═ÊÔ┴x

ííííã¹▄ç(ch¿Ñ)░Î▄ç(ch¿Ñ)╔ÝÁ─ÍãÈý┘|(zh¿¼)┴┐ú¼╩Ã║Ô┴┐ã¹▄ç(ch¿Ñ)ãÀ┘|(zh¿¼)Á─ÛP(gu¿ín)µIÍ©ÿ╦Í«Ê╗íúÊ╗░ÒüÝ(l¿ói)ıf(shu¿¡)ú¼┤¾ÂÓöÁ░Î▄ç(ch¿Ñ)╔ÝË╔║©¢ËÈ┌ 55-75 Ðb┼õèA¥▀╔¤Á─ 300 ÂÓã¼ø_ë║╝■¢M│╔[1,2].║©¢ËÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)Ë╔║©¢ËèA¥▀íó║©¢ËÖCã¸╚╦¤Á¢yíó¦ö╦═¤Á¢yíóæÊÆý¤Á¢yíóÒT¢Ë║═─z║¤¢M│╔íúãõÍðú¼║©¢ËèA¥▀Á─╣ª─▄╩ÃÈ┌▒úÎCã¹▄ç(ch¿Ñ)©¸Ôk¢╝■À¹║¤êD╝êʬþÁ─ÃÚør¤┬ú¼═Û│╔░Î▄ç(ch¿Ñ)╔Ý©▀ãÀ┘|(zh¿¼)íó©▀ðº┬╩║©¢Ë[3].║©ÐbèA¥▀î┘Ë┌ÀÃÿ╦£╩╣ñÐbú¼╩Ã▄ç(ch¿Ñ)╔Ý║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)Á─ÍÏʬ¢M│╔▓┐ÀÍ[4].╩└¢þ╔¤ã¹▄ç(ch¿Ñ)ÍãÈýÿI(y¿¿)¤╚▀M(j¿¼n)ç°╝ÊÍðú¼║©¢ËèA¥▀ÊÐ▀_Á¢ãı▒Ú╗»íó¤Á┴ð╗»ú¼È┌ÈOËïÍð┐╔ÊÈ║¤└Ý▀xô±[5,6].

ííííã¹▄ç(ch¿Ñ)▀\¦d¦oÍ·èA¥▀Á─ÈOËïÍãÈý╩Ãîì(sh¿¬)╩®▄ç(ch¿Ñ)╔Ý║©Ðb╣ñ╦çÁ─ÍÏʬ¢M│╔▓┐ÀÍíúã¹▄ç(ch¿Ñ)▀\¦d¦oÍ·èA¥▀┼cÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)ÖCã¸╚╦▀M(j¿¼n)ðð┼õ║¤╩╣Ë├ú¼ãõ¥½Â╚©▀ú¼¢YÿïÅ═Ùsíú▀\¦d¦oÍ·èA¥▀Á─θË├╩Ãã¹▄ç(ch¿Ñ)┴Ò▓┐╝■Á─ö[À┼íó┤µâªíó▀\¦öú¼ãõÍðú¼ö[À┼╩ÃÖCã¸╚╦È┌ÎÈäË(d¿░ng)╗»║©¢Ë▀^(gu¿░)│╠ÍðÁ─ÎÑ╚ííóÀ┼Í├ú╗┤µâª╩Ã║©¢ËÃ░║¾ã¹▄ç(ch¿Ñ)┴Ò▓┐╝■ÂÐÂÔ┤µÀ┼È┌ͩ¿╣ñ╬╗╗‗ÄýÀ┐ú╗▀\¦ö╩Ã▀\¦d¦oÍ·èA¥▀È┌┐ı¦d╗‗ØM(m¿ún)¦dòr(sh¿¬)┤¯┼õ╬´┴¸ðí▄ç(ch¿Ñ)░┤ıı║©¢Ë╣ñ╬╗Á─Ýÿð‗▀\¦dÁ¢Í©Â¿╣ñ╬╗íú▀\¦d¦oÍ·èA¥▀θ×Úã¹▄ç(ch¿Ñ)͸ÖCÅS(ch¿úng)Á─ÍÏʬÈOéõ¥▀ËððÞþ┴┐┤¾ú¼╝Ë╣ñ¥½Â╚©▀ú¼ÍãÈýÍ▄ã┌ÚL(ch¿óng)Á╚╠ϳc(di¿ún)íúÈ┌ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)Íðú¼▀\¦d¦oÍ·èA¥▀┼cÖCã¸╚╦íó║©¢ËèA¥▀Ê╗ã┼õ║¤ú¼îª▒úÎC«a(ch¿ún)ãÀ┘|(zh¿¼)┴┐ú¼╠ß©▀╔·«a(ch¿ún)ðº┬╩ËðÍ°(zh¿┤)Í┴ÛP(gu¿ín)ÍÏʬÁ─θË├íú

íííí▀\¦d¦oÍ·èA¥▀Ê▓╩Ã║©¢ËèA¥▀ÍðÁ─Ê╗ÀNú¼╦³È┌▀\¦díóÂÐÂÔíóÖCã¸╩ÍÎÑ╚í▀^(gu¿░)│╠Íðò■(hu¿¼ )│÷¼FÁÎ▓┐┐‗╝▄Îâð╬íóÂÐÂÔ▀^(gu¿░)│╠Íðé╚┐‗Îâð╬íóë║¥oÖCÿïÎâð╬íó¿╬╗ÐbÍ├Îâð╬ããôpÁ╚åû(w¿¿n)¯}ú¼îºÍ┬¥½Â╚¢ÁÁ═íúÊÈ═¨èA¥▀íóÖz¥▀íóÁ§¥▀Á╚ÈOéõÁ─ÈOËï╣ñ襨▓╔Ë├¢ø(j¿®ng)‗×ÈOËïÀ¿íó¯É(l¿¿i)▒╚À¿▀M(j¿¼n)ððú¼░▓╚½¤ÁöÁÈOÍ├Á─¦^©▀ú¼ÈOËï╝░╝Ë╣ñÍãÈý¥¨ƒo(w¿▓)ÿ╦£╩┐╔àóııú¼Èý│╔ÿO┤¾Á─┘YÈ┤└╦┘Míú▒¥ın¯}ßÿîªã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)Íð▀\¦d¦oÍ·èA¥▀│÷¼FÁ─åû(w¿¿n)¯}°ı╣Ú_(k¿íi)Ðð¥┐íúîªîì(sh¿¬)ÙH╩╣Ë├▀^(gu¿░)│╠Íð░▓╚½ÈúÂ╚┤¾îºÍ┬▀\¦d¦oÍ·èA¥▀▒¥╔ÝÎÈÍÏ┤¾Á─åû(w¿¿n)¯}▀M(j¿¼n)ðð¦p┴┐╗»ÈOËïú¼È┌▒úÎC▓╗Ë░Ýæ▀\¦d¦oÍ·èA¥▀ı²│ú╩╣Ë├ÃÚør¤┬ú¼ÀÍäeîªı¹éÇ(g¿¿)▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÂÓ─┐ÿ╦Á─â×(y¿¡u)╗»ÈOËïíúîªâ×(y¿¡u)╗»═Û│╔Á─¢Yÿï▀M(j¿¼n)ððÁÎ▓┐┐‗╝▄Á─═ÏôõÀ┬ıµÀÍ╬÷ú¼┤_¿ί¢KÁ─â×(y¿¡u)╗»¢Yÿïú¼îªâ×(y¿¡u)╗»Á─¢YÿïÈ┌▓╗═¼╣ñør¤┬▀M(j¿¼n)ððýo┴ªîW(xu¿ª)íóäË(d¿░ng)┴ªîW(xu¿ª)íóãúä┌ÅèÂ╚Á─À┬ıµÀÍ╬÷ú¼═¼òr(sh¿¬)═Û│╔«a(ch¿ún)ãÀ╝Ë╣ñ╣ñ╦çÁ─ÿ╦£╩Íã¿ú¼îì(sh¿¬)¼FãõÈ┌ÈOËïíó╝Ë╣ñ▀^(gu¿░)│╠ÍðÁ─ÿ╦£╩╗»íó─úëK╗»íú

íííí1.2 ın¯}ç°â╚═ÔÐð¥┐▀M(j¿¼n)ı╣¥C╩÷

íííí1.2.1 ã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»║©¢ËèA¥▀ç°â╚═Ô░l(f¿í)ı╣¼Fá¯

ííííÙSÍ°(zh¿┤)╬Êç°ã¹▄ç(ch¿Ñ)╣ñÿI(y¿¿)Á─░l(f¿í)ı╣ú¼ã¹▄ç(ch¿Ñ)║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)ÊТø(j¿®ng)▓╗È┘╩╣Ë├鸢yÁ─║©¢ËÀ¢À¿ú¼ÎÈäË(d¿░ng)äéðÈ║©¢Ë¥Ç(xi¿ñn)íóÖCã¸╚╦╚ßðÈ║©¢Ë¥Ç(xi¿ñn)║═©▀╚ßðÈ║©¢Ë¥Ç(xi¿ñn)Á─òr(sh¿¬)┤·ÊТø(j¿®ng)Á¢üÝ(l¿ói)[7].È┌"Íðç°ÍãÈý 2025"Á─═ãäË(d¿░ng)¤┬ú¼ã¹▄ç(ch¿Ñ)║©¢ËÎÈäË(d¿░ng)╗»▀M(j¿¼n)│╠Ê▓È┌╝Ë┐ýú¼ÎÈäË(d¿░ng)╗»│╠Â╚È┌ı¹▄ç(ch¿Ñ)ÍãÈý▀^(gu¿░)│╠ÍðÁ─ı╝▒╚©▀Á═ú¼Í▒¢ËË░ÝæÍ°(zh¿┤)ı¹▄ç(ch¿Ñ)ÍãÈý┘|(zh¿¼)┴┐║═╦«ã¢ú¼îªã¾ÿI(y¿¿)Á─╩ðê÷(ch¿úng)©éáÄ┴ªÊ▓ËðÍ°(zh¿┤)║▄┤¾Ë░Ýæíúã¹▄ç(ch¿Ñ)╣ñÿI(y¿¿)Á─░l(f¿í)ı╣┌àä¦║═╩ðê÷(ch¿úng)ðÞþøQ¿┴╦ç°â╚ã¾ÿI(y¿¿)Í╗─▄▓╔╚í╝┤òr(sh¿¬)╔·«a(ch¿ún)Á─À¢À¿ú¼Îî«a(ch¿ún)┴┐┼cîì(sh¿¬)ÙHõN(xi¿ío)╩█┴┐╗¨▒¥Ê╗Í┬[8,9].║┴ƒo(w¿▓)Ê╔åû(w¿¿n)ú¼▀@ÀN¤╚▀M(j¿¼n)Á─ÈOËï└Ý─¯┼cÎÈäË(d¿░ng)╗»╝╝ðg(sh¿┤)─▄©³ËððºÁÏæ¬îª╩ðê÷(ch¿úng)Á─ë║┴ªíú

íííí1913 ─Ûú¼©ú╠Ï╣½╦¥┬╩¤╚Ú_(k¿íi)░l(f¿í)┴╦Á┌Ê╗ùlå╬ãÀÀN║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)[10].╔¤╩└╝oã▀░╦╩«─Û┤·ú¼ÏS╠´╣½╦¥Ú_(k¿íi)░l(f¿í)ÈOËï┴╦Á┌Ê╗ùlÂÓ▄ç(ch¿Ñ)ð═╚ßðÈ║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)íúÈ┌░Î▄ç(ch¿Ñ)╔Ý║©¢ËððÿI(y¿¿)Á─ã▓¢║═░l(f¿í)ı╣Íðú¼ç°═ÔÊ╗Í▒Î▀È┌╬Êç°Á─Ã░┴ð[11].

ííííË╔Ë┌╩└¢þ░l(f¿í)▀_ç°╝ÊÁ─╝ñ┴Ê©éáÄ║═╠¶æú¼├└ç°└´║ú┤¾îW(xu¿ª) Iacoca Ðð¥┐╠ß│÷┴╦Ê╗éÇ(g¿¿)ð┬Á─©┼─¯"├¶¢¦ÍãÈý"Á─╠ß│÷ÿ╦ͥͰ(zh¿┤)鸢yÍãÈýÿI(y¿¿)¤‗├¶¢¦║═╚ßðÈÁ─ÌDÎâ[12].S Parkinson ╠ß│÷├¶¢¦ÍãÈýÁ─À¢À¿Á─È¡└Ýú¼ÈôÀ¢À¿ý`╗¯ú¼Ýææ¬Ð©╦┘ú¼▓óîóÿI(y¿¿)äı(w¿┤)Á─╣ñ│╠║═áI(y¿¬ng)õN(xi¿ío)▓┐ÚT(m¿ªn)¢M║¤È┌Ê╗ãú¼ÊÈØM(m¿ún)ÎÒ┐═æ¶(h¿┤)Á─ðÞþú¼▓óËæıô┐╔Ë├Ë┌ͺ│ÍÈô╝╝ðg(sh¿┤)Á─©¸ÀN╝╝ðg(sh¿┤)ͺ│Í[13].

ííííTorresTool ╩Ã╬¸░ÓÐ└ M.Torres ÍãÈýÁ─Ê╗ÀN┐╔ÍÏÿïèA¥▀ÐbÍ├ú¼╩ÃÊ╗ÀNÂÓ╣ª─▄íóý`╗¯Á─═¿Ë├èA¥▀ú¼ÈôÐbÍ├Ë╔╦┼À■‗îäË(d¿░ng)Á─õN(xi¿ío)Ûç┴ð¢M│╔ú¼░┤ίâ×(y¿¡u)┼õÍ├▀M(j¿¼n)ðð¿╬╗ú¼┐╔ÊÈı{ı¹┤╣Í▒À¢¤‗║═ξËÊÀ¢¤‗Á─¿╬╗[14].Yongbai ║═ Yiming Rong ╠ß│÷┴╦╗¨Ë┌Ðb┼õÛP(gu¿ín)¤ÁÁ──úëK╗»èA¥▀ÈOËï¤Á¢yú¼Â¿┴x┴╦╬ÕÀN╗¨▒¥Á─Ðb┼õÛP(gu¿ín)¤Áú¼Ëæıô┴╦╦─ÀNÁõð═Á─Ðb┼õÛP(gu¿ín)¤ÁÐb┼õ¢Yÿï[15].HE Chun ║═ X HuangÈOËï┴╦Ê╗ÀNÝö╔w║©¢ËèA¥▀ú¼═¿▀^(gu¿░)Èô║©¢ËÈOéõú¼┐╔îì(sh¿¬)¼FÃ░░ÕÎÈäË(d¿░ng)║©¢Ë▀^(gu¿░)│╠ÍðÁ─░ÕÐb┼õíó¿╬╗íóèA¥oíóµi¥oÁ╚ÂÓÀN╣ª─▄[16].

íííí×Ú┴╦═Û│╔èWÁ¤ã¹▄ç(ch¿Ñ)║¾¯^ıÝͺ╝▄Á─║©¢Ë╝Ë╣ñú¼Monkova K Á╚╚╦═¿▀^(gu¿░)Ëï╦ÒÖCÿ┴╦║©¢ËèA¥▀Á─╚²¥S─úð═ú¼┤╦║©¢ËèA¥▀┤_▒ú┴╦ãõ©¸▓┐╝■Á─£╩┤_╬╗Í├[17].├¸─ß╠K▀_┤¾îW(xu¿ª)Á─ E1maraghy,Hoda ║═ A1geddawy,Tarek ╠ß│÷┴╦Ê╗ÀN─úëK╗»╝»│╔èA¥▀Á─ÈOËïÀ¢À¿ú¼Èô¤Á¢y─▄£╩┤_¿╬╗║═³c(di¿ún)║©╦╔╔óÁ─¯AÐb┼õ▄ç(ch¿Ñ)╔Ý┴Ò╝■ú¼╦─ÀN▄ç(ch¿Ñ)╔Ý´L(f¿Ñng)©±‗×ÎC┴╦ÈôÀ¢À¿Á─ËððºðÈ[18].

ííííAhmadz Á╚╚╦ÈOËï┴╦Ê╗ÀN┐╔ÊÈÍÏð┬¢MÐb┐╔Ë├Á─ã¹▄ç(ch¿Ñ)▄ç(ch¿Ñ)╔Ý║©¢ËèA¥▀ú¼ÈôèA¥▀Ë╔µi▒█¢YÿïÖCã¸╚╦íó║©¢ËèA¥▀┐‗╝▄║═ÙpÁÂÚ_(k¿íi)ÛP(gu¿ín)¢M│╔ú¼¥▀Ëð¦^ÅèÁ─┐╔ÍÏÿïðÈ║═ý`╗¯ðÈú¼▄ç(ch¿Ñ)╔Ý║©¢Ëðº┬╩Á─╠ß©▀ú¼╔·«a(ch¿ún)│╔▒¥Á─¢ÁÁ═ú¼╝╚╠ß©▀┴╦«a(ch¿ún)ãÀðºÊµú¼Ê▓×Ú║©¢ËèA¥▀Á─ÈOËï╠ß╣®┴╦Ëðâr(ji¿ñ)ÍÁÁ─àó┐╝[19].

ííííRamnath B V Á╚╚╦ÈOËï┴╦Ê╗ÀNÈ┌┴ó╩¢Òè┤▓╔¤▀M(j¿¼n)ððöç░Þ─ª▓┴║©¢ËÁ─║©¢ËèA¥▀[20].ÈôèA¥▀─▄È┌öç░Þ─ª▓┴║©▀^(gu¿░)│╠Íð╣╠¿îª║©╣ñ╝■ú¼╩╣ãõ╬╗Í├▓╗░l(f¿í)╔·ã½Êãú¼└¹Ë├ ANSYS ▄ø╝■îªèA¥▀▀M(j¿¼n)ðð┴╦Ëð¤ÌȬÀÍ╬÷ú¼ÎCîì(sh¿¬)┴╦ÈôèA¥▀─▄ë‗▒úÎCöç░Þ─ª▓┴║©Á─Ýÿ└¹▀M(j¿¼n)ððíú

íííí20 ╩└╝o 80 ─Û┤·║¤┘Yã¾ÿI(y¿¿)│÷¼F║¾ú¼Å─ç°═Ô╠È╠¡Á─╔·«a(ch¿ún)¥Ç(xi¿ñn)Ú_(k¿íi)╩╝ʲ╚ÙÍðç°íúÍ▒Á¢ 21 ╩└╝oú¼ç°â╚¢ø(j¿®ng)Ø·║═┐ã╝╝Á─┐ý╦┘░l(f¿í)ı╣ú¼╩╣Á├ã¹▄ç(ch¿Ñ)«a(ch¿ún)ÿI(y¿¿)Ê▓Ú_(k¿íi)╩╝┼¯▓¬░l(f¿í)ı╣íúÙm╚╗ç°â╚ã¹▄ç(ch¿Ñ)║©¢Ë╦«ã¢┼cç°═Ô¤╚▀M(j¿¼n)Á─║©¢Ë¥Ç(xi¿ñn)╦«ã¢Ëð║▄┤¾▓¯¥Óú¼Á½▓¯¥Óı²È┌Щ╦┘┐sðííú

ííííÃÕ╚A┤¾îW(xu¿ª)Íýʽ¤Ú║═├└ç°àÃ╩┐═ð╣ñîW(xu¿ª)È║╚┌ÊÓ├¸ÐðÍã│╔╣ªÁ─┐ΤÁèA¥▀ÈOËï▄ø╝■Fix-Des[21-23],×Ú╬Êç°ã¹▄ç(ch¿Ñ)║©ÐbèA¥▀Á─Ðð¥┐║═░l(f¿í)ı╣Î÷┴╦ÍÏ┤¾Ïò½IíúÛÉ├═íó╣¨äéÁ╚ú¼╠ß│÷┴╦îóã¹▄ç(ch¿Ñ)║©¢Ë╣ñ╦ç║═ CAD ¤Á¢yÚ_(k¿íi)░l(f¿í)▀M(j¿¼n)ððËðÖC¢Y║¤ú¼╦¹éâ│╔╣ªÐð░l(f¿í)┴╦┐╔îóã¹▄ç(ch¿Ñ)║©¢ËèA¥▀┼c CAD¤Á¢y¢Y║¤Á¢Ê╗ãÁ─╚²¥Sã¹▄ç(ch¿Ñ)║©ÐbèA¥▀ CAD ¤Á¢y[24].║■─¤┤¾îW(xu¿ª)¢¬│▒íóÝnð±ú¼└¹Ë├"N-2-1"¿╬╗È¡└Ýú¼æ¬Ë├©¶┤·▀zé¸═ÂË░Á─â×(y¿¡u)╗»À¢À¿▀M(j¿¼n)ððþ¢Ôú¼Ú_(k¿íi)░l(f¿í)┴╦║©¢ËèA¥▀¿╬╗³c(di¿ún)Á─â×(y¿¡u)╗»ÈOËï[25].

íííí╚AÍð┐ã╝╝┤¾îW(xu¿ª)Á─ÝnðÃ║═ÛÉé¸Ê½╠ß│÷┴╦╩╣Ë├▓╗═¼¢¿─úÀ¢À¿üÝ(l¿ói)▀M(j¿¼n)ððèA¥▀â×(y¿¡u)╗»Á─ÿï¤Ùú¼╠ß│÷┴╦▓¯ÀÍ¢¿─úÁ─╦╝¤ÙüÝ(l¿ói)â×(y¿¡u)╗»èA¥▀[26].═§¦WÐð¥┐┴╦▄ç(ch¿Ñ)╔Ý║©¢Ë▀^(gu¿░)│╠ÍðË░Ýæ▄ç(ch¿Ñ)╔Ý¥½Â╚Á─ÍTÂÓÊ‗╦Ïú¼Ú_(k¿íi)░l(f¿í)│÷┴╦Ê╗╠Î▄ç(ch¿Ñ)╔Ý║©¢ËÈOËï▀^(gu¿░)│╠Íð╦¨▓╔Ë├Á─╣ñ╦çÀ¢À¿ÊÈ╝░║©¢Ë╣ñ╦çÈOËï║═èA¥▀ø_ë║╝■¿╬╗¤Á¢y▓╝¥ÍÁ─ÈOËïÀ¢À¿[27].

íííí║·Í¥ðÃÐð¥┐▄ç(ch¿Ñ)ÚT(m¿ªn)â╚░Õ┐é│╔Á─║©¢ËèA¥▀¤Á¢yú¼îì(sh¿¬)¼F┴╦░Î▄ç(ch¿Ñ)╔Ý║©ÐbèA¥▀┐ý╦┘¿╬╗┼cèA¥o╣ª─▄[28].╣¨┐Î▒¾Ðð¥┐┴╦ã¹▄ç(ch¿Ñ)║¾ÚT(m¿ªn)â╚░ÕÁ─║©¢ËèA¥▀║═ÛP(gu¿ín)µI¿╬╗╝■ú¼┐╔ÊÈ£p╔┘║©¢Ë▀^(gu¿░)│╠ÍðÁ─ı`▓¯ú¼╠ß©▀ã¹▄ç(ch¿Ñ)â╚░ÕÁ─║©¢Ë¥½Â╚║═║©¢Ë┘|(zh¿¼)┴┐ú¼╠ß©▀║©¢ËèA¥▀Á─ÎÈäË(d¿░ng)╗»║═ý`╗¯ðÈ[29].└¯ÈãزÁ╚╚╦═¿▀^(gu¿░)îªã¹▄ç(ch¿Ñ)ÚT(m¿ªn)┐‗Á─┴ªîW(xu¿ª)ÀÍ╬÷ú¼╩╣Ë├Ëð¤ÌȬÀÍ╬÷îª▄ç(ch¿Ñ)¦vÚT(m¿ªn)┐‗▓┐ÀÍÊÎÎâð╬╠Ä▀M(j¿¼n)ðð┴╦È┘ÈOËïú¼┤╦║©¢ËèA¥▀©─▀M(j¿¼n)║¾Á─èA¥▀┐╔┐┐íóÀÇ¿ÃÊ▓╗ÊÎÎâð╬[30],×Ú║¾└mèA¥▀ÈOËï┴ªîW(xu¿ª)ÀÍ╬÷╠ß╣®┴╦ÍÏʬÁ─àó┐╝íúÅê░l(f¿í)╚½Á╚╚╦ßÿîªé¸¢y║©¢ËèA¥▀îªäË(d¿░ng)▄ç(ch¿Ñ)¢M▄ç(ch¿Ñ)╝▄▀mË├ðÈ▓¯Á─åû(w¿¿n)¯}ú¼╠ß│÷┴╦Ê╗ÀNâ×(y¿¡u)╗»║¾Á──úëK╗»╚ßðÈ║©¢ËèA¥▀[31],ÈôèA¥▀▀mË├ðÈÅèú¼─▄ë‗Ë├Ë┌ÂÓÀN¯É(l¿¿i)ð═Á─ãı═¿╗▄ç(ch¿Ñ)║═äË(d¿░ng)▄ç(ch¿Ñ)▄ç(ch¿Ñ)╝▄║©¢Ëú¼╠ß©▀┴╦îì(sh¿¬)Ë├ðÈ║═£╩┤_ðÈíú¢¬¢▄°PÁ╚╚╦îª║©¢ËÐbèAÀ¢░©▀M(j¿¼n)ððÐð¥┐ú¼ÈOËï┴╦Ê╗╠ÎË├Ë┌¿╬╗Á─Ȭ╝■ú¼╩╣Ë├ÜÔäË(d¿░ng)Ȭ╝■îª╣ñ╝■▀M(j¿¼n)ððèA¥o╠Ä└Ýú¼═¿▀^(gu¿░)Ëï╦ÒÖCîªı¹╠Î║©¢ËèA¥▀¤Á¢y▀M(j¿¼n)ðð┐ÏÍãú¼╠ß©▀┴╦èA¥▀Á─ÎÈäË(d¿░ng)╗»│╠Â╚ú¼×Ú║¾└mÁ─èA¥▀ÎÈäË(d¿░ng)╗»ÈOËï╠ß╣®┴╦ÈOËïàó┐╝[32].

ííííÝf┴x╬─Á╚╚╦ßÿîª─┐Ã░Îâð═ÈOËï͸─úð═ÿ▀^(gu¿░)│╠Íð╩Í╣ñ╩ß└ÝÈOËïàóöÁòr(sh¿¬)┤µÈ┌Á─ðº┬╩Á═¤┬ú¼ÊΫa(ch¿ún)╔·╚╦×Úı`▓¯Á╚åû(w¿¿n)¯}ú¼╠ß│÷┴╦¢Y║¤Å═Ùs¥W(w¿úng)¢j(lu¿░ )└ÝıôÁ─║©¢ËèA¥▀Îâð═͸─úð═ÿÀ¢À¿ú¼═¼òr(sh¿¬)Ú_(k¿íi)░l(f¿í)┴╦┼cËï╦ÒÖC¦oÍ·ÈOËï▄ø╝■╝»│╔Á─Îâð═ÈOËï͸─úð═ÿ¤Á¢yú¼╠ß©▀┴╦Îâð═ÈOËï͸─úð═ÿðº┬╩║═┘|(zh¿¼)┴┐[33].

íííí═§ÅèÁ╚╚╦ßÿîªé¸¢y║©¢ËèA¥▀îªË┌▓╗═¼▄ç(ch¿Ñ)ð═ðÞʬ©³ôQ┤¾▓┐ÀÍèA¥▀ú¼ÐbèA¿╬╗¥½Â╚▓╗ë‗ú¼©³ôQèA¥▀│╔▒¥©▀Á╚▓╗ÎÒú¼╠ß│÷Ê╗ÀN╗¨Ë┌╚ßðÈ╗»èA¥o¢Yÿïú¼┐ý╦┘ÊãäË(d¿░ng)¿╬╗ÖCÿï╝░ã¢═ã¢YÿïÁ─▄ç(ch¿Ñ)╔Ý║©¢Ëã¢┼_[34].

íííí1.2.2 ¢Yÿïâ×(y¿¡u)╗»Á─ç°â╚═Ô░l(f¿í)ı╣¼Fá¯

íííí¼F┤·╣ñÿI(y¿¿)ÍãÈý▓╗öÓÎÀþ©▀ðºíó©▀ðÈ─▄íóÁ═│╔▒¥Á──┐ÿ╦íú╣ñÿI(y¿¿)«a(ch¿ún)ãÀ═¿▀^(gu¿░)▓╗═úÁÏÁ³┤·â×(y¿¡u)╗»ÈOËïú¼îó«a(ch¿ún)ãÀ▀M(j¿¼n)ððöÁîW(xu¿ª)¢¿─úú¼▀@╩ÃÊ╗éÇ(g¿¿)ÂÓîW(xu¿ª)┐ã¢╗▓µÁ─Å═Ùsåû(w¿¿n)¯}ú¼╔µ╝░Á¢┴ªîW(xu¿ª)íóöÁîW(xu¿ª)ÊÄäØíóËï╦ÒÖC┐ãîW(xu¿ª)Á╚ͬÎR[35].

íííí鸢yÁ─¢YÿïÈOËïÀ¢░©┤¾ÂÓ╩ÃÈOËïı▀©¨ô■ÊÈ═¨¢ø(j¿®ng)‗×ú¼Ê└┐┐îªÊÈ═¨«a(ch¿ún)ãÀÁ─ͬÎRÀe└█a(ch¿ún)ãÀ▀M(j¿¼n)ððÈOËïú¼╚╗║¾Î÷│÷ÿËãÀ▀M(j¿¼n)ðð£yÈçú¼═¿▀^(gu¿░)▓╗öÓÁÏ£yÈçıÊÁ¢Î¯¢KÁ─┐╔ððÀ¢░©íúÁ½╩Ã▀@ÀNÀ¢À¿┤µÈ┌ðº┬╩Á═íóÍ▄ã┌ÚL(ch¿óng)íó│╔▒¥©▀[36]Á╚╚▒³c(di¿ún)íúÈOËï│÷Á─«a(ch¿ún)ãÀ═¨═¨Í╗─▄▀_Á¢£yÈç▓┐ÀÍÁ─¥Í▓┐ίâ×(y¿¡u)ú¼Â°▓╗─▄¢ÔøQı¹¾wâ×(y¿¡u)╗»åû(w¿¿n)¯}íú│²┤╦Í«═Ôú¼Ë╔Ë┌ÈOËï▀^(gu¿░)│╠Å═Ùsú¼┤¾┴┐ÈOËï╚╦åT║å(ji¿ún)╗»┴╦─úð═ú¼Í▒¢Ë╩╣Ë├¢ø(j¿®ng)‗×╣½╩¢ú¼îºÍ┬ÈOË諒Â╚▓╗©▀íú╚╗°ú¼¢Yÿïâ×(y¿¡u)╗»ÈOËï╩é¨ô■«a(ch¿ún)ãÀÁ─¢Yÿïð═╩¢íó╣ñør║═▓─┴¤ðÈ─▄¢¿┴ó╗¨▒¥─úð═ú¼╚╗║¾È┌┤╦╗¨ÁA╔¤╠Ý╝Ë╝s╩°ùl╝■ú¼îª╝s╩°ùl╝■▀M(j¿¼n)ððöÁîW(xu¿ª)þ¢Ôú¼═¿▀^(gu¿░)ÂÓ┤╬▀\╦Ò▀M(j¿¼n)ððÁ³┤·ú¼Í▒Í┴¢Y╣¹╩ıö┐ú¼▀_Á¢¯Aã┌ʬþíú¤Ó▒╚æ{¢Þ¢ø(j¿®ng)‗×Á─¢YÿïÈOËïú¼═¿▀^(gu¿░)¢Yÿïâ×(y¿¡u)╗»ÈOËïÁ─À¢À¿┐╔ÊÈ│õÀÍ▀mË├▓─┴¤ðÈ─▄ú¼£p╔┘┴╦┐é¾wÁ─│╔▒¥ú¼È┌░▓╚½┐╔┐┐Á─Ã░╠ߤ┬ú¼Î¯┤¾│╠Â╚Á─╩╣¢YÿïàóöÁ║¤└Ýíú

ííííÈþÈ┌ 18 ╩└╝oÍð╚~ú¼¢Yÿï│§▓¢ÈOËïâ×(y¿¡u)╗»▓╝¥Í└ÝıôË╔ Maxwell ╠ß│÷▓ó¢¿┴óú¼Èô└Ýıô▒╗ÅVÀ║╩╣Ë├È┌«öòr(sh¿¬)Á─ÈOËïÍ«Íðíú20 ╩└╝o 40 ─Û┤·ú¼ShanleyíóGerard Á╚╚╦╠ß│÷┴╦å╬Ê╗╣ñørããë─└Ýıôú¼Èô└ÝıôıJ×Ú«ö¢Yÿï╩®╝Ë═Ô┴ª▀_Á¢ÈOËïÁ─ÅèÂ╚ÿO¤Ìòr(sh¿¬)ú¼╚þ╣¹¢Y╣¹╝┤îóããë─ú¼─Ã├┤Èô¢YÿïÈOËï×Úίâ×(y¿¡u)╗»ÈOËï[37].

íííí╔¤╩└╝o 60 ─Û┤·ú¼Schimit ╠ß│÷┴╦Ê╗ÀNîóËð¤ÌȬÀ¿║═öÁîW(xu¿ª)ÊÄäØÀ¿¤Ó¢Y║¤Á─¢YÿïÈOËïÀ¢À¿ú¼┤╦║¾ú¼È┌▒èÂÓ┐ãîW(xu¿ª)╝ÊÁ─┼¼┴ª¤┬ú¼¢Yÿïâ×(y¿¡u)╗»ÈOËïÁ├Á¢┴╦Щ╦┘░l(f¿í)ı╣[38].═¼òr(sh¿¬)ú¼╣ñ│╠ÍðÁ─â×(y¿¡u)╗»åû(w¿¿n)¯}╚ıʵÅ═Ùsú¼¥Ç(xi¿ñn)ðÈ?x¿▓n)?y¿¡u)╗»ÈOËïÀ¢░©ÊТø(j¿®ng)▓╗─▄ØM(m¿ún)ÎÒîì(sh¿¬)ÙHÈOËïÁ─ðÞʬú¼╚╦éâ╠ß│÷┴╦£╩ätÀ¿[39].æ¬┴ª£╩ätÀ¿┐╔ÊÈ£p╔┘ÍÏÀÍ╬÷┤╬öÁú¼╝Ë┐ý╩ıö┐╦┘Â╚íúÙSÍ°(zh¿┤)â×(y¿¡u)╗»└ÝıôÀÍ╬÷Á─░l(f¿í)ı╣║═╣ñ│╠¢YÿïÅ═ÙsðÈÁ─╠ß©▀ú¼Ëï╦ÒÖC¦oÍ·ÀÍ╬÷┼cÈOËï╝╝ðg(sh¿┤)Á─│÷¼FíóÍÃ─▄╦ÒÀ¿Á─ʲ╚Ù║═Ëð¤ÌȬ└ÝıôÁ─░l(f¿í)ı╣×Ú¢Yÿïâ×(y¿¡u)╗»È÷╠Ý┴╦Åè┤¾Á─äË(d¿░ng)┴ª[40].

ííííCochrance ║═ Zelenty ¥Ä¦ï▓ó│÷░µ┴╦íÂÂÓ─┐ÿ╦â×(y¿¡u)╗»íÀÊ╗ò°(sh¿▒)ú¼×ÚÂÓ─┐ÿ╦â×(y¿¡u)╗»îW(xu¿ª)┐ãÁ─ί¢Kð╬│╔Áý¿┴╦╗¨ÁA[41].╚þ╣¹ðÞʬ═¼òr(sh¿¬)▀_Á¢ÂÓéÇ(g¿¿)─┐ÿ╦ú¼▓óÃÊ├┐éÇ(g¿¿)─┐ÿ╦Í«Úg┐╔─▄┤µÈ┌ø_═╗ú¼Ê¬╩╣©¸éÇ(g¿¿)─┐ÿ╦Â╝Á├Á¢Î¯â×(y¿¡u)╗»ú¼¤Ùʬ¢ÔøQ▀@Ê╗Ùy¯}ú¼¤ÙÌkÀ¿È┌ÂÓéÇ(g¿¿)─┐ÿ╦Úg╚íÁ├▀m«öÁ─ã¢║Ôú¼×ÚÁ├Á¢åû(w¿¿n)¯}Á─¦^â×(y¿¡u)¢Ôú¼▒M┴┐╩╣┤¾ÂÓöÁ─┐ÿ╦▒M┐╔─▄¢Ë¢³╗‗▀_Á¢¤Á¢y╦¨ðÞÁ─"ίâ×(y¿¡u)"ÃÚøríúîì(sh¿¬)ÙH╣ñ│╠Íð╦¨Ë÷Á¢åû(w¿¿n)¯}╗¨▒¥╔¤Â╝╩ÃÂÓ─┐ÿ╦â×(y¿¡u)╗»åû(w¿¿n)¯}ú¼Ðð¥┐╚þ║╬¢ÔøQÂÓ─┐ÿ╦â×(y¿¡u)╗»åû(w¿¿n)¯}╩Ã¥▀Ëð╩«ÀÍÍÏʬÁ─îì(sh¿¬)ÙHÊÔ┴xÁ─[41].

íííí20 ╩└╝o 70 ─Û┤·│§ú¼├▄𬩨┤¾îW(xu¿ª)╗¶╠m¢╠╩┌╠ß│÷ð┬Á─ÂÓ─┐ÿ╦â×(y¿¡u)╗»╦ÒÀ¿─úÀ┬┴╦╔·╬´▀M(j¿¼n)╗»Â¿┬╔[42],═¿▀^(gu¿░)îª─úÀ┬╔·╬´È┌ÎÈ╚╗¢þÍð"â×(y¿¡u)ä┘┴Ë╠¡",▓╗öÓС¡h(hu¿ón)▀@Ê╗▀^(gu¿░)│╠ú¼╩╣Á├▀@Ê╗ÀN╚║╝░ÀN╚║ÍðéÇ(g¿¿)¾wÁ─╦Ï┘|(zh¿¼)▓╗öÓЦÎâú¼Ð¦ÎâÁ─¢Y╣¹┐╔─▄╩ÃËðʵÁ─ú¼Ê▓Ëð┐╔─▄╩Ão(w¿▓)ʵÁ─ú¼╦¨ÊÈ▀ÇðÞʬY╣¹▀M(j¿¼n)ððÀÍ╬÷║═║Y▀xú¼Ð¡¡h(hu¿ón)═¨Å═ú¼Î¯¢K┐╔ÊÈ╚íÁ├ίÀ¹║¤ùl╝■Á─éÇ(g¿¿)¾wú¼Ê▓¥═╩Ã╚íÁ├╚½¥Íίâ×(y¿¡u)¢Ôíú

ííííM.Dorigo Á╚╚╦Á┌Ê╗┤╬╠ß│÷┴╦Ê╗ÀN╬ø¤üÈ┌ÊÆ╩│òr(sh¿¬)Á─▀^(gu¿░)│╠Íðú¼å╬éÇ(g¿¿)╬ø¤üÁ─ðð×Ú═¨═¨╩Ã┬■ƒo(w¿▓)─┐Á─Á─ú¼Á½îóöÁ┴┐À┼┤¾Á¢¤ü╚║ú¼¤ü╚║às┐╔ÊÈÈ┌▓╗═¼Á─¡h(hu¿ón)¥│ùl╝■¤┬ú¼ıÊÁ¢¥ÓÙx╩│╬´È┤ίÂ╠Á─┬Àú¼ãõÈ¡Ê‗È┌Ë┌¤ü╚║ÍðÁ─éÇ(g¿¿)¾wò■(hu¿¼ )═¿▀^(gu¿░)╠Ï╩ÔÀ¢╩¢▀M(j¿¼n)ðð¢╗┴¸ú¼Å─°▓╗öÓðÌı²┬ÀÅ¢ú¼Î¯¢KıÊÁ¢Î¯Â╠Á──Ãùl┬ÀÅ¢ú¼Ê‗┤╦ú¼╠ß│÷¤ü╚║╦ÒÀ¿üÝ(l¿ói)þ¢ÔίÂ╠┬À│╠åû(w¿¿n)¯}[43].

ííííäóÁ└╚A║═╦¹Á─êFÛáÐð¥┐┴╦╚þ║╬¢Y║¤Ã░ü¥W(w¿úng)¢j(lu¿░ )║═ÎÈ▀mæ¬╣▓ı±¥W(w¿úng)¢j(lu¿░ )Á─â×(y¿¡u)³c(di¿ún)íúÎÈ▀mæ¬╣▓ı±╩ÃÍ©È┌Ðð¥┐▀^(gu¿░)│╠Íðú¼©¨ô■¯l┬╩Á╚╠ÏðÈÁ─Îâ╗»ú¼ÎÈ▀mæ¬ÁÏı{ı¹┼c╣▓ı±¤ÓÛP(gu¿ín)Á─╠ÏðÈàóöÁÁ─À¢À¿[44].

íííí┼cå╬─┐ÿ╦â×(y¿¡u)╗»¤Ó▒╚ú¼ÂÓ─┐ÿ╦â×(y¿¡u)╗»À¢À¿ËðãõÎÈ╔ÝÁ─â×(y¿¡u)ä¦ú¼ÂÓ─┐ÿ╦â×(y¿¡u)╗»┐╔═¼òr(sh¿¬)╠Ä└ÝÂÓéÇ(g¿¿)â×(y¿¡u)╗»─┐ÿ╦ú¼┐╔ÊÈ═¼òr(sh¿¬)ØM(m¿ún)ÎÒÂÓéÇ(g¿¿)ðÞþú¼Ê‗┤╦╠Ä└Ýåû(w¿¿n)¯}Á─ðº┬╩©³©▀íúîì(sh¿¬)ÙHåû(w¿¿n)¯}░³║¼ÂÓéÇ(g¿¿)ðÞʬ┐╝æ]Á──┐ÿ╦ú¼▓óÃÊðÞʬ═¼òr(sh¿¬)▀_Á¢ÂÓéÇ(g¿¿)─┐ÿ╦ú¼×Ú┴╦╠ß©▀¢ÔøQåû(w¿¿n)¯}Á─ðº┬╩ú¼▓╔Ë├ÂÓ─┐ÿ╦Á─À¢À¿îó╦¨ËððÞʬ┐╝æ]Á─ʬþ¢Y║¤ãüÝ(l¿ói)ú¼▓óîªåû(w¿¿n)¯}▀M(j¿¼n)ðð▀m«öÁ─║å(ji¿ún)╗»ú¼Á├Á¢ÂÓ─┐ÿ╦â×(y¿¡u)╗»Á─ίâ×(y¿¡u)¢Ô╝»[41].

íííí═§¹Éú¼═§╚ÅèÁ╚╚╦ú¼═¿▀^(gu¿░)ÿïÈý▀\äË(d¿░ng)îW(xu¿ª)║═äË(d¿░ng)┴ªîW(xu¿ª)╠ÏðÈÁ─ÂÓ─┐ÿ╦â×(y¿¡u)╗»║»öÁú¼└¹Ë├▀zé¸╦ÒÀ¿îª║¼Ëð▀\äË(d¿░ng)îW(xu¿ª)║═äË(d¿░ng)┴ªîW(xu¿ª)Á─ÙpÝææ¬Í©ÿ╦ú¼ÈOËï┴╦Ê╗ÀNÖCã¸╚╦¢Yÿïú¼═¿▀^(gu¿░)ÂÓ─┐ÿ╦Ê╗â×(y¿¡u)╗»½@Á├┴╦¥▀Ëð¦^©▀ý`╗¯Â╚Á─¢YÿïàóöÁ[45].

ííííË┌ë¶(m¿¿ng)Úwú¼┼╦ı±îÆÁ╚╚╦▀╦┘┴ð▄ç(ch¿Ñ)▄ç(ch¿Ñ)¯^▀M(j¿¼n)ððÂÓ─┐ÿ╦┐ıÜÔäË(d¿░ng)┴ªîW(xu¿ª)â×(y¿¡u)╗»ÈOËïú¼¢¿┴ó┴╦©▀╦┘┴ð▄ç(ch¿Ñ)¯^▓┐Á─╚²¥SàóöÁ─úð═ú¼▓ó▀M(j¿¼n)ðð┴╦╬ÕéÇ(g¿¿)â×(y¿¡u)╗»ÈOËï╠ß╚íÎâ┴┐[46].

ííííË┌îÄ▓¿ú¼³Sþè˱×Ú┴╦©─╔ã╣Þã¼ÖCã¸╚╦¢YÿïÁ─ýoíóäË(d¿░ng)┴ªîW(xu¿ª)ðÈ─▄ú¼îì(sh¿¬)¼F¢YÿïÁ─¦p┴┐╗»ÈOËïú¼Ê²╚ÙÂÓ─┐ÿ╦â×(y¿¡u)╗»└Ýıôú¼▓ó¢Y║¤îË┤╬ÀÍ╬÷À¿ú¼îì(sh¿¬)¼F┴╦┤¾▒█¢Yÿï¦p┴┐╗»ÈOËïú¼îË┤╬ÀÍ╬÷À¿Á─ʲ╚Ù×ÚÂÓ─┐ÿ╦â×(y¿¡u)╗»åû(w¿¿n)¯}Íð©¸ÎË─┐ÿ╦║»öÁÁ─ÍÏʬðÈ╠ß╣®┴╦┐═Ë^(gu¿ín)Á─└ÝıôÊ└ô■[48].

íííí1.2.3 ç°â╚═Ô░l(f¿í)ı╣¼Fá¯║å(ji¿ún)╬÷

íííí─┐Ã░ç°â╚ÅS(ch¿úng)╔╠Á─║©¢ËèA¥▀ÈOËïíóÍãÈý╦«ã¢┼c░l(f¿í)▀_ç°╝ʤÓ▒╚▀Ç┤µÈ┌¦^┤¾▓¯«Éú¼Í¸Ê¬¾w¼FÈ┌ú║║©¢ËèA¥▀ÈOËïíóÍãÈýÁ─═¿Ë├╗»íóÿ╦£╩╗»íó¤Á┴ð╗»ú╗║©¢ËèA¥▀Ðb┼õ¡h(hu¿ón)╣ØÁ─¢M┐ù╣▄└Ýíó┘|(zh¿¼)┴┐▒úÎCíóÐb┼õ╣ñ╦çðÈÁ─╗¨ÁAÐð¥┐ú╗║©¢ËèA¥▀ÍãÈýíóÐb┼õíóÖz£yíóı{Èç¡h(hu¿ón)╣ØÁ─ÎÈäË(d¿░ng)╗»║═ÍÃ─▄╗»Á─│╠Â╚Á╚╚²éÇ(g¿¿)¡h(hu¿ón)╣Øíú

ííííÅ─ç°â╚═Ôîú(zhu¿ín)╝ÊîW(xu¿ª)ı▀Á─Ðð¥┐¼Fá¯üÝ(l¿ói)┐┤ú¼Ê‗×Ú║©¢ËèA¥▀æ¬Ë├Ã░¥░ıT╚╦ú¼ç°═Ô¤Ó└^│╔┴ó┴╦ÈSÂÓ║©¢ËèA¥▀Ðð¥┐ÖCÿï▓óÚ_(k¿íi)ı╣Ðð¥┐ú¼╚íÁ├┴╦┴╝║├ðº╣¹íúç°â╚ 20 ╩└╝o 80 ─Û┤·Ú_(k¿íi)╩╝║©¢ËèA¥▀╝╝ðg(sh¿┤)Á─©·█ÖÐð¥┐ú¼Ùm╚╗┤µÈ┌║▄ÂÓËðâr(ji¿ñ)ÍÁÁ─ð┬└Ýıô║═ð┬À¢À¿ú¼Á½┐éÁ─üÝ(l¿ói)ıf(shu¿¡)ú¼©¸ÀN└Ýıô║═À¢À¿▀Ç▓╗│╔╩ýú¼îºÍ┬║©¢ËèA¥▀Á─╣ñÿI(y¿¿)ÎÈäË(d¿░ng)╗»íóÍÃ─▄╗»Á─╣ñ│╠îì(sh¿¬)ÙHæ¬Ë├│╠Â╚▓╗©▀íúË╚ãõîªË┌¤±▀\¦d¦oÍ·èA¥▀▀@ÀNÖCðÁÁ─Ðb┼õ╣ñ╦çÈOËï╚È┤µÈ┌Ê╗ð®▓╗ÎÒ║═ðÞʬ¢ÔøQÁ─åû(w¿¿n)¯}ú¼Í¸Ê¬¾w¼FÈ┌ú║

ííííú¿1ú®├µ¤‗▀\¦d¦oÍ·èA¥▀Á─ÖCðÁ¢Yÿïÿ╦£╩╗»ÈOËïÃÀ╚▒─┐Ã░ú¼ßÿîªã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)║©¢ËèA¥▀Á─Ðð¥┐ÊТø(j¿®ng)╚íÁ├┴╦Ê╗ð®´@Í°(zh¿┤)│╔╣¹íúÁ½ã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)Íð▀\¦d¦oÍ·èA¥▀ÈOËïø](m¿ªi)Ëð¤ÓyÊ╗Á─ÿ╦£╩ú¼ÈOËï╚╦åTƒo(w¿▓)À¿È┌ίÂ╠Á─òr(sh¿¬)Úgâ╚½@Á├╗¨Ë┌─│Ê╗ÿ╦£╩Á─«a(ch¿ún)ãÀú¼ðÞʬ╗¿┘M┤¾┴┐òr(sh¿¬)Úg▀M(j¿¼n)ððå╬¬ÜÈOËïú¼îºÍ┬═¼ãÀ¯É(l¿¿i)▀\¦d¦oÍ·èA¥▀ÈOËïÍ▄ã┌ÚL(ch¿óng)íó¢Yÿï▓¯«É┤¾íú

ííííú¿2ú®▀\¦d¦oÍ·èA¥▀Á─¢YÿïÀÍ╬÷ÃÀ╚▒▀\¦d¦oÍ·èA¥▀╩ÃË├üÝ(l¿ói)┼õ║¤ã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)Á─ÖCðÁ╩Í▀M(j¿¼n)ððã¹▄ç(ch¿Ñ)┴Ò▓┐╝■ÎÑ╚ííó╣ñ╬╗ÚgÌD▀\Á─èA¥▀íúÈ┌ãõ╔·├³Í▄ã┌â╚▓╗öÓ│ðô·Ðb╝■íó╚í╝■íó▀\¦öíóÂÐÂÔÁ╚╣ñθú¼╣ñθÍðËÍÈ┌▓╗öÓÁ─│ð╩▄ø_ô¶íóýoë║Á╚¦d║╔ú¼╦¨ÊÈ▀\¦d¦oÍ·èA¥▀Á─ÈOËï┼cÍãÈý╝╚ʬ┐╝æ]Ôk¢┴Ò╝■Á─Îâð╬┼c╗ÏÅùú¼▀Çʬ┐╝æ]ÎÈ╔Ý¢YÿïÁ─ÀÇ¿íúÈ┌îì(sh¿¬)ÙH╩╣Ë├Íð▀\¦d¦oÍ·èA¥▀ò■(hu¿¼ )│÷¼FÁÎ▓┐┐‗╝▄Îâð╬íóÂÐÂÔé╚┐‗Îâð╬íó¿╬╗ÐbÍ├ããôpÁ╚åû(w¿¿n)¯}ú¼¼FËðÁ─ßÿîªã¹▄ç(ch¿Ñ)èA¥▀Ðð¥┐▀Çø](m¿ªi)Ëð═Ïı╣Á¢îª▀\¦d¦oÍ·èA¥▀¢YÿïÐð¥┐íú▒¥╬─▓╔Ë├ÂÓ─┐ÿ╦â×(y¿¡u)╗»À¢À¿▀M(j¿¼n)ððâ×(y¿¡u)╗»¢Yÿïú¼▓óîóâ×(y¿¡u)╗»Á─¢Yÿï═¿▀^(gu¿░)Ëð¤ÌȬÀ┬ıµÀÍ╬÷À¢À¿▀M(j¿¼n)ððÀÍ╬÷íó─úöM▓╗═¼╣ñørÍð▀\¦d¦oÍ·èA¥▀¢YÿïÎâð╬üÝ(l¿ói)┼ðöÓ▀\¦d¦oÍ·èA¥▀ÈOËï╩ÃÀ±ØM(m¿ún)ÎÒ╝╝ðg(sh¿┤)ʬþíú

ííííú¿3ú®├µ¤‗▀\¦d¦oÍ·èA¥▀Á─ÍãÈý╣ñ╦çÁ─ÿ╦£╩╗»ÈOËïÃÀ╚▒¼FËð▀\¦d¦oÍ·èA¥▀╣ñ╦ç╬─╝■¦^Å═Ùsú¼╝Ë╣ñ╚╦åT¢ø(j¿®ng)│úı`¢Ô╣ñ╦çÈOËïÊÔêDú¼îºÍ┬╣ñð‗Õeı`Á─¼F¤¾│÷¼Fú¼├┐┤╬Â╝ðÞ╗¿┘M┤¾┴┐òr(sh¿¬)ÚgÎð╝ÜÐðÎx╣ñ╦ç╬─╝■íú▒¥╬─ÊÈ─│ã¹▄ç(ch¿Ñ)͸ÖCÅS(ch¿úng)ÎÈäË(d¿░ng)╗»║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀×Ú└²ú¼¢¿┴óé╚ç·▀\¦d¦oÍ·èA¥▀Á─╝Ë╣ñ╣ñ╦ç┬À¥Ç(xi¿ñn)ú¼àóııé╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀╣ñ╦ç┬À¥Ç(xi¿ñn)Íã¿═¼¯É(l¿¿i)▀\¦d¦oÍ·èA¥▀╣ñ╦çÿ╦£╩ú¼üÝ(l¿ói)╣╠╗»Í©îº╝Ë╣ñíú

íííí1.3 ▒¥╬─Á─͸ʬÐð¥┐?j¿¼)╚╚¦╝░╝╝ðg(sh¿┤)┬À¥Ç(xi¿ñn)

íííí¥C║¤ç°â╚═ÔÐð¥┐¼Fá¯ú¼▒¥ın¯}ÊÈ─│͸ÖCÅS(ch¿úng)╠ß╣®╝╝ðg(sh¿┤)╚╬äı(w¿┤)ò°(sh¿▒)íóé╚ç·═Ô░Õ 3D öÁ─úíó╣ñ╦ç╬─╝■║═èA¥▀ÈOËïÿ╦£╩×ÚÊ└ô■ú¼îªé╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀¢Yÿï▀\Ë├ CATIA ▄ø╝■▀M(j¿¼n)ðð╚²¥S¢¿─úíú¢¿─ú═Û│╔║¾ú¼îª▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ðð╩▄┴ªÀÍ╬÷íú╚╗║¾ú¼©¨ô■¼Fê÷(ch¿úng)│÷¼FÁ─åû(w¿¿n)¯}▓╔Ë├ÂÓ─┐ÿ╦â×(y¿¡u)╗»À¢À¿▀M(j¿¼n)ðð¢Yÿïâ×(y¿¡u)╗»ÈOËïú¼Á├Á¢â×(y¿¡u)╗»║¾Á─▀\¦d¦oÍ·èA¥▀╚²¥SöÁ─úíú▓╔Ë├Ëð¤ÌȬÀÍ╬÷▄ø╝■Ansys Workbench îª▀\¦d¦oÍ·èA¥▀ÛP(gu¿ín)µI¢Yÿï▀M(j¿¼n)ðð═Ïôõâ×(y¿¡u)╗»À┬ıµÀÍ╬÷ú¼Á├Á¢©─▀M(j¿¼n)¢Yÿïú¼îªâ×(y¿¡u)╗»Ã░║¾Á─▀\¦d¦oÍ·èA¥▀¢YÿïÈ┌▓╗═¼╣ñør¤┬ÀÍäe▀M(j¿¼n)ððýo┴ªîW(xu¿ª)íóäË(d¿░ng)┴ªîW(xu¿ª)À┬ıµÀÍ╬÷╝░ãúä┌ë█├³ÀÍ╬÷ú¼Á├Á¢Î¯¢KÁ─öÁô■íúί║¾ú¼ßÿîªÎ¯¢Kâ×(y¿¡u)╗»¢Yÿï╠ß│÷Ê╗ı¹╠Î═Ûı¹╣ñ╦ç┬À¥Ç(xi¿ñn)ú¼Íã¿═¼¯É(l¿¿i)«a(ch¿ún)ãÀÁ─╣ñ╦çÿ╦£╩íú▒¥ın¯}͸ʬÁ─Ðð¥┐?j¿¼)╚╚¦╦╝┬À▓▀äØ╚þêD 1-1 ╦¨╩¥íú

íííí1. àóıı║©¢ËèA¥▀Á─¿╬╗È¡└Ýíó╗¨£╩¢yÊ╗È¡ätíó╝╝ðg(sh¿┤)╚╬äı(w¿┤)ò°(sh¿▒)íóé╚ç·═Ô░ÕÁ─͸ʬ╣ñ╦çàóöÁÁ╚ÿ╦£╩ú¼ÊÈÌI▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀×ÚÐð¥┐¾ú¼îª▀\¦d¦oÍ·èA¥▀Á─͸ʬ¢Yÿï▀M(j¿¼n)ðð CATIA ╚²¥S¢¿─úÈOËïú¼▓ó¿─ú═Û│╔Á─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÈö╝ÜÅèÂ╚Îâð╬íó╩▄┴ªÀÍ╬÷íú

íííí2.ßÿîªîì(sh¿¬)ÙH╩╣Ë├▀^(gu¿░)│╠Íð░▓╚½ÈúÂ╚┤¾îºÍ┬▀\¦d¦oÍ·èA¥▀▒¥╔ÝÎÈÍÏ┤¾Á─åû(w¿¿n)¯}▀M(j¿¼n)ðð¦p┴┐╗»ÈOËïú¼È┌▒úÎC▓╗Ë░Ýæ▀\¦d¦oÍ·èA¥▀ı²│ú╩╣Ë├ÃÚør¤┬ú¼ÀÍäeîªı¹éÇ(g¿¿)▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÂÓ─┐ÿ╦Á─â×(y¿¡u)╗»ÈOËïíú

íííí3. ▀\Ë├Ëð¤ÌȬ▄ø╝■ ANSYS Workbench îª▀\¦d¦oÍ·èA¥▀Á─ÁÎ▓┐┐‗╝▄▀M(j¿¼n)ðð═Ïôõâ×(y¿¡u)╗»ú¼îì(sh¿¬)¼F¦p┴┐╗»ÈOËïíú╚╗║¾ßÿîªâ×(y¿¡u)╗»Ã░║¾▀\¦d¦oÍ·èA¥▀¢Yÿï▀M(j¿¼n)ðð▓╗═¼╣ñør¤┬Á─ýo┴ªîW(xu¿ª)ÀÍ╬÷ú¼îª▒╚ÀÍ╬÷¢Y╣¹ú¼È┌îªâ×(y¿¡u)╗»║¾Á─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððäË(d¿░ng)┴ªîW(xu¿ª)À┬ıµíóãúä┌ë█├³À┬ıµÀÍ╬÷ú¼Á├Á¢Î¯¢KÁ─öÁô■¢Y╣¹íú

íííí4. ░┤ıı╣ñ╦çÍã¿ȡätú¼îª├┐éÇ(g¿¿)┴Ò╝■Á─╝Ë╣ñ╣ñð‗▀M(j¿¼n)ððı¹║¤ú¼ð╬│╔ί¢KÁ─┴Ò╝■╝Ë╣ñ╣ñ╦çíú

ííííÈ┌╣ñ╦çÍã¿▀^(gu¿░)│╠Íð͸ʬîª║©¢ËÁ─ð╬╩¢íóàóöÁ▀x¿Á╚▀M(j¿¼n)ððÀÍ╬÷ú¼Íã¿À¹║¤▀\¦d¦oÍ·èA¥▀Á─╣ñ╦çÿ╦£╩íú©¨ô■é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀Á─╣ñ╦çÿ╦£╩ú¼Íã¿═¼¯É(l¿¿i)é╚ç·«a(ch¿ún)ãÀ▀\¦d¦oÍ·èA¥▀╝Ë╣ñÍãÈý╣ñ╦çÿ╦£╩íú

ííííÁ┌ 2 ı┬ ▀\¦d¦oÍ·èA¥▀╚²¥S¢YÿïÈOËï╝░ÛP(gu¿ín)µI¢Yÿï╩▄┴ªÀÍ╬÷

íííí2.1 ▀\¦d¦oÍ·èA¥▀║å(ji¿ún)¢Ú

íííí2.2 ▀\¦d¦oÍ·èA¥▀¢YÿïÁ─╚²¥S¢¿─ú

íííí2.2.1 ðÞþÀÍ╬÷

íííí2.2.2 ▀\¦d¦oÍ·èA¥▀Á─╣ñθȡ└Ý

íííí2.2.3 ▀\¦d¦oÍ·èA¥▀ÖCðÁ¢YÿïÈOËï┴¸│╠

íííí2.2.4 ▀\¦d¦oÍ·èA¥▀Á─ÿï│╔

íííí2.3 ▀\¦d¦oÍ·èA¥▀ÛP(gu¿ín)µI¢YÿïÁ─┴ªîW(xu¿ª)ÀÍ╬÷

íííí2.3.1 ▀\¦d¦oÍ·èA¥▀¢YÿïÁ─¢M║¤Îâð╬

íííí2.3.2 ▀\¦d¦oÍ·èA¥▀Îâð╬ÀÍ╬÷

íííí2.4 ▒¥ı┬ðí¢Y

ííííÁ┌ 3 ı┬ ▀\¦d¦oÍ·èA¥▀¢Yÿïâ×(y¿¡u)╗»ÈOËï

íííí3.1 ▀\¦d¦oÍ·èA¥▀│úÊè(ji¿ñn)¢Yÿïåû(w¿¿n)¯}

íííí3.2 ▀\¦d¦oÍ·èA¥▀â×(y¿¡u)╗»ÈOËï

íííí3.2.1 ¢Yÿïâ×(y¿¡u)╗»ÈOËïöÁîW(xu¿ª)─úð═

íííí3.2.1.1 ╗¨▒¥©┼─¯

íííí3.2.2 ÂÓ─┐ÿ╦â×(y¿¡u)╗»ÈOËïåû(w¿¿n)¯}┼cöÁîW(xu¿ª)─úð═Á─¢¿┴ó

íííí3.3 ▒¥ı┬ðí¢Y

ííííÁ┌ 4 ı┬ ╗¨Ë┌Ëð¤ÌȬÀ¢À¿îª▀\¦d¦oÍ·èA¥▀¢YÿïÁ─ÀÍ╬÷╝░â×(y¿¡u)╗»ÈOËï

íííí4.1 ╣ñørÀÍ╬÷╝░Ëð¤ÌȬÀÍ╬÷┴¸│╠

íííí4.2 ÁÎ▓┐┐‗╝▄Á─═Ïôõâ×(y¿¡u)╗»ÈOËï

íííí4.2.1 ¿┴xÈOËï┐ıÚg

íííí4.2.2 ╗¨Ë┌Ëð¤ÌȬ▄ø╝■ ANSYS ÍðîªÁÎ▓┐┐‗╝▄¢Yÿï▀M(j¿¼n)ðð═Ïôõâ×(y¿¡u)╗»ÈOËï

íííí4.3 ¢ø(j¿®ng)‗×À¿íó¯É(l¿¿i)▒╚À¿ÈOËï¢Yÿï┼câ×(y¿¡u)╗»║¾¢YÿïÁ─ýo┴ªîW(xu¿ª)Ëð¤ÌȬÀ┬ıµÀÍ╬÷

íííí4.3.1 Ëð¤ÌȬ─úð═Á─¢¿┴ó

íííí4.3.2 ¿┴x▓─┴¤àóöÁ╝░¥W(w¿úng)©±Á─äØÀÍ

íííí4.3.3 ╩®╝˦d║╔║═╝s╩°

íííí4.3.4 À┬ıµ¢Y╣¹ÀÍ╬÷

íííí4.4 äË(d¿░ng)┴ªîW(xu¿ª)ÀÍ╬÷

íííí4.4.1 äË(d¿░ng)┴ªîW(xu¿ª)ÀÍ╬÷║å(ji¿ún)¢Ú

íííí4.4.2 â×(y¿¡u)╗»║¾▀\¦d¦oÍ·èA¥▀´@╩¥äË(d¿░ng)┴ªîW(xu¿ª)ÀÍ╬÷

íííí4.5 â×(y¿¡u)╗»¢YÿïÁ─ãúä┌ÅèÂ╚ðú║╦

íííí4.6 ▒¥ı┬ðí¢Y

ííííÁ┌ 5 ı┬ ▀\¦d¦oÍ·èA¥▀╝Ë╣ñÍãÈý╣ñ╦ç┬À¥Ç(xi¿ñn)╠ß│÷╝░ÿ╦£╩Á─Íã¿

íííí5.1 ╣ñ╦ç┬À¥Ç(xi¿ñn)Á─Íã¿ÊÄät┼c▓¢¾E

íííí5.1.1 ╣ñ╦ç┬À¥Ç(xi¿ñn)Á─Íã¿ÊÄät

íííí5.1.2 ╣ñ╦ç┬À¥Ç(xi¿ñn)Á─Íã¿▓¢¾E

íííí5.2 ▀\¦d¦oÍ·èA¥▀Á─╣ñ╦çÀÍ╬÷╝░╣ñ╦ç┬À¥Ç(xi¿ñn)Á─╠ß│÷

íííí5.2.1 ▓─┴¤Á─▀x╚í

íííí5.2.2 ▓┐╝■╣ñ╦ç▀^(gu¿░)│╠ÀÍ╬÷╝░╣ñ╦ç┬À¥Ç(xi¿ñn)ÿ╦£╩Á─¢¿┴ó

íííí5.3 ▒¥ı┬ðí¢Y

íííí¢Y ıô

íííí▒¥ın¯}ßÿîªã¹▄ç(ch¿Ñ)║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)Íðé╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀È┌îì(sh¿¬)ÙH╩╣Ë├Íð│÷¼FÁ─¢YÿïÎâð╬åû(w¿¿n)¯}ú¼╠ß│÷┴╦▀\¦d¦oÍ·èA¥▀ÈOËïÁ─ÿ╦£╩╗»íó─úëK╗»ú¼═¼òr(sh¿¬)ú¼▓╔Ë├öÁîW(xu¿ª)À¢À¿îª▀\¦d¦oÍ·èA¥▀îì(sh¿¬)ÙH╣ñθ╣ñør▀M(j¿¼n)ððâ×(y¿¡u)╗»ÈOËï▓ó▀M(j¿¼n)ðð─úð═Á─©─▀M(j¿¼n)ÈOËïú¼îóÈOËï═Û│╔Á──úð═È┌Ëð¤ÌȬÀÍ╬÷▄ø╝■Íð▀M(j¿¼n)ððÀ┬ıµ‗×ÎCíú╚íÁ├͸ʬÐð¥┐│╔╣¹╚þ¤┬ú║

ííííó┼ÊÈã¹▄ç(ch¿Ñ)ÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀×ÚÐð¥┐¾ú¼¢Y║¤¼Fê÷(ch¿úng)æ¬Ë├¡h(hu¿ón)¥│íó¥½Â╚ʬþíóÈOËïÿ╦£╩╝░¿╬╗È¡└ÝÁ╚ú¼└¹Ë├ CATIA ▄ø╝■îª▀\¦d¦oÍ·èA¥▀͸ʬ¢Yÿï▀M(j¿¼n)ðð╚²¥S─úð═ÈOËïú¼È┌ÈOËïÁ─▀^(gu¿░)│╠ÍðîªÛP(gu¿ín)µI¢Yÿï▓┐╝■ú¼╚þ¿╬╗▓┐╝■Á─ÈOËïíóèA¥o▓┐╝■Á╚▀M(j¿¼n)ðð─úëK╗»íóÿ╦£╩╗»ÈOËïíú═¼òr(sh¿¬)ú¼îó┼cãõ╦³▓┐╝■Ðb┼õÀ¢╩¢Ë╔║©¢ËíóÒT¢Ë©─▀M(j¿¼n)×Ú┐╔ı{╣ØÁ─┬¦¢Ëð╬╩¢ú¼▀@ÿËÈ┌▀M(j¿¼n)ðð▓╗═¼Ôk¢╝■¯É(l¿¿i)▀\¦d¦oÍ·èA¥▀ÈOËïòr(sh¿¬)ú¼┐╔ÊÈ═¿▀^(gu¿░)ı{Ë├é╚ç·═Ô░Õ▀\¦d¦oÍ·èA¥▀Íð¼FËðÁ──úëK╗»¢Yÿïú¼║å(ji¿ún)å╬ı{ı¹═Ôð╬¢YÿïàóöÁ╝┤┐╔ØM(m¿ún)ÎÒîì(sh¿¬)ÙH▀B¢ËÛP(gu¿ín)¤Áú¼▀@ÿË▓╗Á½┐sÂ╠┴╦ÈOËïÁ─Í▄ã┌ú¼▀Ç┐╔ÊÈîªÊÈ═¨¯É(l¿¿i)╦ã«a(ch¿ún)ãÀÍãÈýË├Á─îú(zhu¿ín)Ë├╠Ñ¥▀▀M(j¿¼n)ððÂ■┤╬©─Èý└¹Ë├íú

ííííóãîªÈOËï═Û│╔Á─▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ðð╩▄┴ªÀÍ╬÷íú͸ʬßÿîª│ð┴ª▓┐╝■▀M(j¿¼n)ððâ╚═Ô┴ªíóæ¬┴ªÀÍ╬÷ú¼▀M(j¿¼n)°Á├Á¢▀\¦d¦oÍ·èA¥▀Á─¢M║¤Îâð╬ÃÚørú¼▀M(j¿¼n)°┤_¿ãõ╬úÙU¢Ï├µÁ─ÅèÂ╚³c(di¿ún)╬╗Í├ú¼©¨ô■▀B¢Ë¢Yÿï╝░¢Ï├µÁ─▓╗═¼┤_¿ί¢K¢YÿïÁ─äéÂ╚Ëï╦Ò╣½╩¢íú

ííííóÃÈ┌▀\¦d¦oÍ·èA¥▀│úÊÄ╩╣Ë├╣ñørùl╝■¤┬ú¼╠ß│÷ÊÈ┘|(zh¿¼)┴┐íóÎâð╬┴┐íó│╔▒¥Î¯ðí×ÚÈOËï║»öÁÁ─ÂÓ─┐ÿ╦â×(y¿¡u)╗»ú¼¢¿┴ó║¤└ÝÁ─╝s╩°║»öÁíú═¿▀^(gu¿░)¢¿┴óÂÓ─┐ÿ╦öÁîW(xu¿ª)─úð═ú¼Ëï╦ÒÀÍ╬÷ÅØ÷╣ñør¤┬Á─ı¹¾wÅØ÷äéÂ╚íó¥Í▓┐ÅØ÷äéÂ╚Á╚â╔ÀNÈuâr(ji¿ñ)Í©ÿ╦ú¼└¹Ë├Ëï╦ÒÖCÀ┬ıµ╝╝ðg(sh¿┤)îªÈOËïÁ─║¤└ÝðÈ▀M(j¿¼n)ððâ×(y¿¡u)╗»íúÈ┌ØM(m¿ún)ÎÒ▀\¦d¦oÍ·èA¥▀Á─äéÂ╚║═ÅèÂ╚Ã░╠ߤ┬ú¼é╚┐‗▓┐╝■íóͺô╬▓┐╝■íó¿╬╗▓┐╝■ÍðÁ─À¢õô╣▄▓─┴¤║±Â╚δÁ─Îâ╗»ÍÁ┼cÀ¢╣▄íó¥Ïð╬╣▄Á─îì(sh¿¬)ÙHÈOËïÚL(ch¿óng)Â╚║═▀B¢ËÀ¢╩¢ËðÛP(gu¿ín)ú¼ãõÍðÈ┌ØM(m¿ún)¦d╣ñør¤┬ú¼ÚL(ch¿óng)Â╚×Ú 1080mmíó1030mm Á─À¢╣▄║±Â╚Ë╔ 4mm Îâ╗»×Ú 3mm,ÚL(ch¿óng)Â╚×Ú 995mmíó980mm,950mmíó1025mm Á─╣▄▓─║±Â╚Ë╔ 4mm Îâ╗»×Ú 2.5mm;È┌ÂÐÂÔ╣ñør¤┬ú¼ÚL(ch¿óng)Â╚ 1285mmíó1060mm¥Ïð╬╣▄║±Â╚Ë╔ 4mm £p╔┘Á¢ 3.5mm,ÚL(ch¿óng)Â╚×Ú 1060mmíó1205mm À¢╣▄║±Â╚Ë╔ 4mm £p╔┘Á¢2.5mm.é╚┐‗▓┐╝■íóͺô╬▓┐╝■íó¿╬╗▓┐╝■ÍðÁ─Ê╗▓┐ÀÍÀ¢õô╣▄¢Ï├µ║═║±Â╚░l(f¿í)╔·Îâ╗»ú¼«öãõÍðîªæ¬À¢╣▄║±Â╚δÁ─Îâ╗»Ë╔È¡üÝ(l¿ói)Á─ 4mm £p╔┘Á¢ 3.5mm ╗‗ 2.5mm òr(sh¿¬)ú¼┐╔Á├Á¢Î¯â×(y¿¡u)¢Ôíú▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ððÂÓ─┐ÿ╦â×(y¿¡u)╗»Í«║¾ú¼¢YÿïÎâð╬┴┐╬óðíú¼Î¯┤¾æ¬┴ªÍÁðíË┌óÀ■ÿO¤ÌÍÁú¼─▄║▄║├ÁÏØM(m¿ún)ÎÒîì(sh¿¬)ÙH╩╣Ë├ðÞþú¼╣╩îªãõ¢Yÿï▓┐ÀÍÁ─ÂÓ─┐ÿ╦â×(y¿¡u)╗»©─▀M(j¿¼n)╩ÃËððºÁ─íúÂÓ─┐ÿ╦â×(y¿¡u)╗»Ã░ú¼▀\¦d¦oÍ·èA¥▀Á─ÍÏ┴┐×Ú 565.223kg,â×(y¿¡u)╗»║¾Á─ÍÏ┴┐×Ú 497.572kg,ÍÏ┴┐£p¦p┴╦ 11.97%,È┌ØM(m¿ún)ÎÒ▀\¦d¦oÍ·èA¥▀╣ª─▄║═┐╔┐┐ðÈÃ░╠ߤ┬ú¼îì(sh¿¬)¼F┴╦▀\¦d¦oÍ·èA¥▀¦p┴┐╗»ÈOËïÁ──┐Á─íúÈ┌┼·┴┐╔·«a(ch¿ún)▀^(gu¿░)│╠Íð├┐┼_▀\¦d¦oÍ·èA¥▀▓─┴¤│╔▒¥¢ÁÁ═┴╦ 291 Ȭú¼×Ú═¼¯É(l¿¿i)äe«a(ch¿ún)ãÀÁ─ÈOËï╠ß╣®àó┐╝íú

ííííóÃ═¿▀^(gu¿░)îª▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ðð╣ñ╦çÊÄäØú¼ÊÈÁÎ▓┐┐‗╝▄×ÚÐð¥┐¾îªãõ╣ñ╦ç▀M(j¿¼n)ððÍÊ╗ÀÍ╬÷ú¼═¿▀^(gu¿░)Ëï╦Òíó─úöMÀ┬ıµÁ╚À¢╩¢Á├│÷¤┬┴¤íó║©¢Ëíóðúð═Á╚╣ñð‗Á─ÍãÈýÿ╦£╩╝░▀xË├║¤└Ý╝Ë╣ñÈOéõíúãõÍðú¼┤_¿┴╦║©¢Ë▓┐╝■Á─║©¢Ëÿ╦£╩ú¼░³└¿║©¢Ë▀B¢Ëð╬╩¢íó║©¢Ë╣ñð‗▀xô±íó║©¢ËÈOéõ▀xô±Á╚ú╗¿╬╗¢YÿïÁ─ÿ╦£╩╩Ãßÿîª├┐éÇ(g¿¿)┴Ò▓┐╝■ú¼▒úÎC┴Ò▓┐╝■╝Ë╣ñòr(sh¿¬)├┐Ê╗Á└╣ñð‗Á─ÿ╦£╩¥¨┼cÈOËïÿ╦£╩¢yÊ╗ú╗╝Ë╣ñÈOéõÁ─▀x¿È┌┴Ò▓┐╝■╣ñ╦çÍã¿Á─▀^(gu¿░)│╠ÍðÍ┴ÛP(gu¿ín)ÍÏʬú¼ßÿîª├┐Ê╗ÀN┴Ò▓┐╝■Á─ÎÈ╔Ý╠ϳc(di¿ún)ú¼¢Y║¤ÈOéõ└¹Ë├┬╩ú¼║¤└Ý▀x¿îú(zhu¿ín)Ë├╝Ë╣ñÈOéõú¼Ê▓╩Ã▀\¦d¦oÍ·èA¥▀╝Ë╣ñÍãÈý╣ñ╦çÿ╦£╩Íã¿Á─ÛP(gu¿ín)µIíú

ííííÃ░¥░ı╣═¹ú║

íííí▒¥ın¯}îª▀\¦d¦oÍ·èA¥▀▀M(j¿¼n)ðð╚²¥S¢¿─úíóâ×(y¿¡u)╗»ÈOËïíó╣ñ╦çÿ╦£╩Íã¿▀M(j¿¼n)ðð┴╦Ðð¥┐ú¼Ùm╠ß│÷┴╦║¤▀mÁ─À¢░©ú¼Á½╩ÃÐð¥┐?j¿¼)╚╚¦Íð╚ÈËð▓┐ÀÍ▓╗ÎÒðÞʬ═Û╔ãí?/p>

ííííú¿1ú®ßÿîª▀\¦d¦oÍ·èA¥▀È┌╔·«a(ch¿ún)▀^(gu¿░)│╠ÍðÁ─┤µÈ┌Á─«a(ch¿ún)ãÀ┘|(zh¿¼)┴┐╚▒¤¦ÂÓ▀@Ê╗▒ÎÂ╦ú¼▀\¦d¦oÍ·èA¥▀╔·«a(ch¿ún)▀^(gu¿░)│╠Íð欢¿┴ó┘|(zh¿¼)┴┐©·█Ö¤Á¢yú¼┤╦©·█Ö¤Á¢y▒ÏÝÜîª▓┐╝■▀M(j¿¼n)ððîì(sh¿¬)òr(sh¿¬)Æ▀├Þ©·█Öú¼îóöÁô■▓╔╝»Á¢¢KÂ╦ú¼îì(sh¿¬)òr(sh¿¬)ÎÀ█Ö«a(ch¿ún)ãÀ┘|(zh¿¼)┴┐íóÀ┤æ¬╔·«a(ch¿ún)òr(sh¿¬)Úgíó║╦îì(sh¿¬)╔·«a(ch¿ún)╣ñð‗Á╚ú╗

ííííú¿2ú®▓╔Ë├─úëK╗»ÈOËïÁ─└Ý─¯ú¼ÊÈ Visual Studio2017 ║═ C#×ÚÚ_(k¿íi)░l(f¿í)¡h(hu¿ón)¥│║═Ú_(k¿íi)░l(f¿í)ıZ(y¿│)ÐÈú¼Ú_(k¿íi)░l(f¿í)═Ûı¹Á─öÁÎÍ╗»àóöÁ¤Á¢yú¼Ú_(k¿íi)░l(f¿í)═Û│╔║¾┐╔ÊÈ©¨ô■▓╗═¼│▀┤þı{Ë├¢YÿïöÁô■Äýú¼ÎÈäË(d¿░ng)╔·│╔îªæ¬Á──úëK╗»│╠ð‗║═¢Yÿïú╗

ííííú¿3ú®îªË┌▀\¦d¦oÍ·èA¥▀╝Ë╣ñ╣ñ╦ç¤Á¢yàóöÁ╗»Á─ÈOËïíú┐╔îó╚²¥SËï╦ÒÖC¦oÍ·ÈOËïú¿CADú®║═Ëï╦ÒÖC¦oÍ·╣ñ╦ç▀^(gu¿░)│╠ÈOËïú¿CAPPú®¤Á¢y▀M(j¿¼n)ðð╝»│╔ú¼═¿▀^(gu¿░)â╔ÀNÀ¢╩¢Á─╝»│╔ú¼îªË┌¤Ó╦ãÁ─┴Ò╝■┐╔ÊÈ©▀ðºÁ─═Û│╔ãõ╣ñ╦çâ╚╚¦Á─¥ÄÍã╣ñθíú

ííííàó┐╝╬─½I

íííí[1] ╔█│┐íú╗¨Ë┌╩┬└²Á─ã¹▄ç(ch¿Ñ)║©¢ËèA¥▀ÈOËï╝░ÿ╦£╩╗»[D].▒▒¥®ú║▒▒¥®╗»╣ñ┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼ 2009:1-2.

íííí[2] ðýÃ█┴┴ú¼Åê┐í╚Aíú╗¨Ë┌░©└²Á─ã¹▄ç(ch¿Ñ)║©¢ËèA¥▀ÈOËïÐð¥┐[J].ÖCðÁÈOËï┼cÍãÈýú¼ 2007ú¿8ú®ú║188-190.

íííí[3] Zhu Z H, Cao H. Based on CATIA Car Side Welding Fixture Design andResearch[C]//Applied Mechanics and Materials. Trans Tech Publications, 2015, 721: 32-35.

íííí[4] þèÈè(sh¿®)ÃÕíúã¹▄ç(ch¿Ñ)▄ç(ch¿Ñ)╔ÝÍãÈý╣ñ╦çîW(xu¿ª)[M].▒▒¥®ú║╚╦├±¢╗═¿│÷░µ╔þú¼ 2012:25-28.

íííí[5] ═§È¬äÎú¼¶ö┴ª¥Síúã¹▄ç(ch¿Ñ)║©Ðb¥Ç(xi¿ñn)èA¥▀CAD4╝░ÿ╦£╩╗»╠¢Ëæ[J].ã¹▄ç(ch¿Ñ)╣ñ╦ç┼c▓─┴¤ú¼1999ú¿6ú®ú║ 28-30.

íííí[6] äó╚¥Ûíúã¹▄ç(ch¿Ñ)║©¢ËèA¥▀Á─ÈOËïÐð¥┐ÀÍ╬÷[J].┐ã╝╝äô(chu¿ñng )ð┬┼cæ¬Ë├ú¼ 2016ú¿35ú®ú║ 121.

íííí[7] ËÝ╗»îÜú¼Åê┐í╚Aíúã¹▄ç(ch¿Ñ)║©¢ËèA¥▀ÈOËïÁ─Ðð¥┐┼c▀M(j¿¼n)ı╣[J].║©¢Ë╝╝ðg(sh¿┤)ú¼ 2013,42ú¿12ú®ú║ 1-6.

íííí[8] │╠äéíúÙèäË(d¿░ng)═¨Å═¦ö╦═¤Á¢yÁ─Ðð¥┐┼câ×(y¿¡u)╗»ÈOËï[D].║¤À╩ú║║¤À╩╣ñÿI(y¿¿)┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼2012:1-2.

íííí[9] ┼úı²´L(f¿Ñng)ú¼║ÚÉú¼═§áN╝tú¼Á╚íúÂÓãÀÀN╣▓¥Ç(xi¿ñn)╚ßðÈ┐¿▄ç(ch¿Ñ)║©¢Ë╔·«a(ch¿ún)¥Ç(xi¿ñn)Áõð═ÖCÿïÈOËï[J].ã¾ÿI(y¿¿)┐ã╝╝┼c░l(f¿í)ı╣ú¼ 2016ú¿7ú®ú║ 45-47.

íííí[10]ÍxîÄú¼±¹÷╬íúÂÓãÀÀN╚ßðÈ║©Ðb¥Ç(xi¿ñn)╣ñ╦çÊÄäØÐð¥┐[J].ÐbéõÍãÈý╝╝ðg(sh¿┤)ú¼ 2016ú¿7ú®ú║ 128-130.

íííí[11]¢¨┐³íúÊ╗ã¹┤¾▒è╔·«a(ch¿ún)ËïäØ║═┐ÏÍã¾w¤Áâ×(y¿¡u)╗»Ðð¥┐[D].ÚL(ch¿óng)┤║ú║╝¬┴Í┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼ 2017:1-2.

íííí[12]R.N. Nagel.2lth Century Manuafcturing Enteprrise Strategy[D]. Bethehem,Lacoeea,LehighUniversity. 1992.

íííí[13]Parkinson S.Agile manufacturing[J]. Work Study, 1999, volume 48ú¿4ú®ú║134-137ú¿4ú®íú

íííí[14]Trappey J C, Liu C R. A Literature Survey of Fixture Design Automation[J]. TheInternational Journal of Advanced Manufacturing Technology, 1990, 5ú¿3ú®ú║ 240-255.

íííí[15]M.R.Cutkosky, E. Lurokawa and P.K. Wright. Programmable conformable clamps. In SMEAutofact 4 Conference [C].Pennsylvania, 1982.

íííí[16]Chun H E, Huang X. Automatic Welding Fixture for Roof Cover[J]. Mechanical Engineer,2014, ú¿08ú®ú║ 231-232.

íííí[17]Monkova K, Monka P, Andrej A, et al. Design of the Welding Fixture for the Rear HeadrestBracket of Audi[J]. Advanced Materials Research, 2014,933: 615-618.

íííí[18]E1Maraghy H, A1Geddawy T. A Methodology for Modular and Changeable DesignArchitectural and Application in Automotive Framing Systems [J]. Journal of MechanicalDesign. 2015, 137ú¿12ú®ú║ 1-10.

íííí[19]Ahmad Z, Lu S, Zoppi M, et al. Reconfigurability and Flexibility in a Robotic Fixture forAutomotive Assembly Welding[M]. Advances in Reconfigurable Mechanisms and Robots II.

íííí[38]Konstantakopoulos T G, Raftoyiannis I G, Michaltsos G T. Stability of Steel Columns withNon-uniform Cross-sections[J]. Open Constr. Build. Technol. J, 2012, 6: 1-7.

íííí[39]╩Y╝âÍ¥ú¼└¯║úÛû(y¿óng)ú¼¢╣íúÎâ¢Ï├µÞF─¥ð┴┐┬┴║Á─öÁÍÁÀÍ▓╝é¸▀f║»öÁÀ¢À¿[J].▀|îÄ╣ñ│╠╝╝ðg(sh¿┤)┤¾îW(xu¿ª)îW(xu¿ª)ê¾ú║ÎÈ╚╗┐ãîW(xu¿ª)░µú¼ 2011, 30ú¿4ú®ú║ 530-532.

íííí[40]║·ÐÓû|ú¼╠m┼¾ú¼Ûæ─¯┴ªíú©▀┬û│¼ýo¿Þý╝▄¢YÿïÁ─ÀÇ¿ðÈÀÍ╬÷[J].¢¿Í■ÖCðÁ╗»ú¼ 2010ú¿9ú®ú║ 50-55.

íííí[41]Cochrane J L, Zeleny M. Multiple criteria decision making[M]. South Carolina:Universityof South Carolina Press, Columbia,1973, 1-816.

íííí[42]John Holland,Hidden Order.How Adaptation Build Complexity[M]. MA: AddisionPublishing Company, Inc,1995:1-39.

íííí[43]Savage T. Shaping and incentive learning: A reply to Marco Dorigo[C]// COLLOQUIUMDIGEST- IEE. 1998:6-6.

íííí[44]äóÁ└╚Aú¼Åê╬─ÀÕú¼═§╩þÂYíú╗¨Ë┌¥W(w¿úng)¢j(lu¿░ )Ýææ¬├µÁ─ÂÓ─┐ÿ╦â×(y¿¡u)╗»À¢À¿[J].╚AÍð┐ã╝╝┤¾îW(xu¿ª)îW(xu¿ª)ê¾ú¿ÎÈ╚╗┐ãîW(xu¿ª)░µú®ú¼2012,40ú¿9ú®ú║57-61.

íííí[45]═§¹Éú¼═§╚Åèú¼┌w▒ú┴┴ú¼Á╚íú╗¨Ë┌ÂÓ─┐ÿ╦¢YÿïàóöÁâ×(y¿¡u)╗»Á─╬óäô(chu¿ñng )╩Íðg(sh¿┤)ÖCã¸╚╦ÈOËï[J].║Ë▒▒╣ñ│╠┤¾îW(xu¿ª)îW(xu¿ª)ê¾ú¿ÎÈ╚╗┐ãîW(xu¿ª)░µú®ú¼ 2017, 034ú¿004ú®ú║103-108

íííí[46]Ë┌ë¶(m¿¿ng)Úwú¼┼╦ı±îÆú¼╩Yÿs│¼ú¼Á╚íú╗¨Ë┌¢³╦ã─úð═Á─©▀╦┘┴ð▄ç(ch¿Ñ)¯^ð═ÂÓ─┐ÿ╦â×(y¿¡u)╗»ÈOËï[J].ÖCðÁ╣ñ│╠îW(xu¿ª)ê¾ú¼ 55ú¿24ú®íú

íííí[47]Ýn▄èú¼Íý¨i│╠ú¼Á╚íú╝¶ÁÂ╩¢ÿ‗┴║ı╣ÿ‗ÖCÿïÒq³c(di¿ún)╬╗Í├ÂÓ─┐ÿ╦â×(y¿¡u)╗»ÈOËï[J].▒°╣ñîW(xu¿ª)ê¾ú¼2019,040ú¿005ú®ú║1113-1120.

íííí[48]Ë┌îÄ▓¿ , ³SÍð˱ . ╣Þã¼ÖCã¸╚╦┤¾▒█¢YÿïÂÓ─┐ÿ╦═Ïôõâ×(y¿¡u)╗»ÈOËï [J]. ░³Ðb╣ñ│╠ú¼2020ú¿7ú®ú║209-216.1.2.3.

íííí[49]äó╝Ë╣Ôíúã¹▄ç(ch¿Ñ)║©ÐbèA¥▀Íð¿╬╗│▀┤þÁ─Ëï╦ÒÖC¦oÍ·Ëï╦Ò[J].ÖCðÁÍãÈýú¼2004,042ú¿003ú®ú║20-21.

íííí[50]┼úÝwú¼îOÊè(ji¿ñn)¥²ú¼Åê˱ÐÈíúã¹▄ç(ch¿Ñ)¦å¦×╚ßðÈ╝Ë╣ñÎÈäË(d¿░ng)╗»╔·«a(ch¿ún)¥Ç(xi¿ñn)Ú_(k¿íi)░l(f¿í)╝╝ðg(sh¿┤)ÀÍ╬÷[J].ÖCðÁÍãÈý┼cÎÈäË(d¿░ng)╗»ú¼ 2017, 046ú¿006ú®ú║216-218.

íííí[51]Gong Q S , Liu W B . The Design of Mechanical Structure and Control System for a SingleMast Machine[J]. Equipment Manufacturing Technology, 2012,12.

íííí[52]═§┤¾Í¥ú¼ ║╬äPú¼ Â┼╚þ╠ôíú ¥½├▄ÖCðÁ▀\äË(d¿░ng)îW(xu¿ª)¢YÿïÈOËïÀ¢À¿Á─╚¶©╔ð┬▀M(j¿¼n)ı╣[J]. ÖCðÁÈOËï┼cÐð¥┐ú¼ 2011, 27ú¿003ú®ú║1-4.

íííí[53]êÄXíú´L(f¿Ñng)┴ª░l(f¿í)Ùèͺô╬¢Yÿï╚½╔·├³Í▄ã┌Á─░▓╚½ðÈÈu╣└[D].╚AÍð┐ã╝╝┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼ 2016:14-19.

íííí[54]Åê¤Ú└Îú¼Êª▒¾ú¼Êª▓®╩└ú¼Á╚íú┐╔ÌD╬╗ÁÂã¼Í▄▀à─Ѥ¸Á─èA¥▀Îâð╬ÀÍ╬÷[J].¢M║¤ÖC┤▓┼cÎÈäË(d¿░ng)╗»╝Ë╣ñ╝╝ðg(sh¿┤)ú¼ 2013, 000ú¿003ú®ú║9-11.

íííí[55]À┐üå?w¿¿n)|ú¼ÛÉÿÕíú¼F┤·ÈOËïÀ¢À¿┼cæ¬Ë├[M].▒▒¥®ú║ÖCðÁ╣ñÿI(y¿¿)│÷░µ╔þú¼ 2013:246-265.

íííí[56]Íxزú¼ÛÉ╗═·ú¼┐Á┴ó╔¢íúÂÓ─┐ÿ╦â×(y¿¡u)╗»Á─Ц╗»╦ÒÀ¿[J].Ëï╦ÒÖCîW(xu¿ª)ê¾ú¼ 2003, 26ú¿008ú®ú║997-1003.

íííí[57]À«Í╬ã¢ú¼└¯║ÚÐÓú¼║·ç°è^íúÊ╗¯É(l¿¿i) Fuzzy ┼ðöÓ¥ÏÛç╝░À¢░©┼┼ð‗Á──┐ÿ╦ÊÄäØÀ¢À¿[J].û|▒▒┤¾îW(xu¿ª)îW(xu¿ª)ê¾ú¿ÎÈ╚╗┐ãîW(xu¿ª)░µú®ú¼ 2000, 21ú¿001ú®ú║60-62.

íííí[58]└¯║├íú╗¨Ë┌Îâ├▄Â╚À¿Á─▀B└m¾w¢Yÿï═Ïôõâ×(y¿¡u)╗»À¢À¿Ðð¥┐[D].╚AÍð┐ã╝╝┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼2011:45-48.

íííí[59]┌wð±╚¢ú¼Óì╔¢µiú¼ÅêòȦxú¼Á╚íúð┬ð═õô┐‗╝▄║©¢Ë╣سc(di¿ún)┐╣ıðÈ─▄Èç‗×┼cöÁÍÁÀÍ╬÷[J].║■─¤┤¾îW(xu¿ª)îW(xu¿ª)ê¾ú¿ÎÈ╚╗┐ãîW(xu¿ª)░µú®ú¼ 2020, v.47;No.323ú¿11ú®ú║61-70.

íííí[60]ÚZ²ê²êíú╗¨Ë┌═Ïôõâ×(y¿¡u)╗»Á─¦å¦×¦p┴┐╗»Èýð═ÈOËï[D].ÐÓ╔¢┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼2019:9-12.

íííí[61]À¢│¼íú 6500HP ð═ë║┴Ð▒├äË(d¿░ng)┴ªÂ╦Ðð¥┐[D].╠mͦ└Ý╣ñ┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼2016:45-51.

íííí[62]╠ã┼¾´wíú╗¨Ë┌═Ïôõâ×(y¿¡u)╗»Á─ÍÏð═ÖC┤▓┴óͨ¦p┴┐╗»ÈOËï[D].╠Kͦ┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼ 2012:26-35.

íííí[63]±R¦xú¼└¯°Ö´wú¼Ëß└Ñú¼Á╚íú║¼¥Í▓┐╣╩ı¤Á─ØLäË(d¿░ng)¦S│ðäË(d¿░ng)┴ªîW(xu¿ª)¢¿─ú╝░ı±äË(d¿░ng)ÀÍ╬÷[J].û|▒▒┤¾îW(xu¿ª)îW(xu¿ª)ê¾ú║ÎÈ╚╗┐ãîW(xu¿ª)░µú¼ 2020, 41ú¿3ú®ú║343-348.

íííí[64]░ÎÀÕíú▒í▒┌¤õð═▒█║©¢Ë╣ñ╦çâ×(y¿¡u)╗»[D].┤¾▀B└Ý╣ñ┤¾îW(xu¿ª)îW(xu¿ª)╬╗ıô╬─ú¼ 2015:49-52.

ííííÍ┬ Íx

íííí«àÿI(y¿¿)ıô╬─═Û│╔Í«ÙHú¼ÊÔ╬ÂÍ°(zh¿┤)╬Ê╚╦╔·ÍðÁ─Ðð¥┐╔·ÙAÂ╬Ê▓╝┤îó¢Y╩°íú╗ϤÙã 3 ─ÛüÝ(l¿ói)Á─³c(di¿ún)³c(di¿ún)Á╬Á╬ú¼╬Ê╔¯Ãð©ð╩▄Á¢ÎÈ╝║╩ÃÈ┌ÂÓ╬╗└¤Äƒú¼═¼îW(xu¿ª)║═ËH┼¾║├ËÐÁ─ÛP(gu¿ín)É█(¿ñi)Ä═Í·¤┬ú¼▓┼Ê╗▓¢Ê╗▓¢ÁÏÎ▀Á¢¢±╠ýíú©ðÍx┼Ò╬ÊÊ╗ãÂ╚▀^(gu¿░)├└║├òr(sh¿¬)╣ÔÁ─├┐╬╗└¤Äƒ║══¼îW(xu¿ª)éâú¼ı²╩ÃË╔Ë┌─ÒéâÁ─Í©îº║═Ä═Í·ú¼╬Ê▓┼─▄┐╦À■└ºÙy¢ÔøQÊ╔╗¾ú¼Ýÿ└¹═Û│╔îW(xu¿ª)ÿI(y¿¿)íú

íííí╩Τ╚ʬ©ðÍx╬ÊÁ─îºÄƒÅê║ú▓¿¢╠╩┌ú¼îºÄƒÍ╬îW(xu¿ª)ç└Íöíóıd╚╦▓╗¥Ùíóã¢Ê΢³╚╦íó×Ú╚╦Ít║═ú¼▓╗âHÈ┌îW(xu¿ª)┴ò║═╔·╗¯Íð¢oËÞ┴╦╬ÊÿO┤¾Á─Í©îº┼cÄ═Í·ú¼▀Ç╩╣╬Ê«Á├┴╦ÈSÂÓÎ÷╚╦Á─Á└└Ý║═îª┤²╚╦╔·Á─æB(t¿ñi)Â╚ú¼îª╬ÊË░Ýæ¯H╔¯ú¼▀@ð®Â╝▒Ïîó│╔×ÚË░Ýæ╬Ê¢±║¾îW(xu¿ª)┴òíó╣ñθ║═╔·╗¯Á─îÜ┘FÏö©╗íúÅ─ın¯}Á─▀xô±Á¢ıô╬─Á─ί¢K═Û│╔ú¼îºÄƒÂ╝╩╝¢K¢oËÞ╬Ê─═ð─Á─Í©îº║═ͺ│Íú¼╬Ê╚íÁ├Á─├┐Ê╗³c(di¿ún)│╔┐â(j¿¼)Â╝─²¥█Í°(zh¿┤)¸ăÁ─║╣╦«║═ð─ЬíúîºÄƒÚ_(k¿íi)ÚƒÁ─ÊòÊ░íóç└ÍöÁ─Í╬îW(xu¿ª) æB(t¿ñi)Â╚íó¥½ÊµÃ¾¥½Á─╣ñθθ´L(f¿Ñng)ú¼╔¯╔¯ÁÏ©ð╚¥║═╝ñä¯Í°(zh¿┤)╬Êú¼È┌┤╦Íö¤‗╬ÊÁ─îºÄƒÅê║ú▓¿¢╠╩┌Í┬ÊÈÍÈð─Á─©ðÍx║═│þ©▀Á─¥┤ÊÔíú

íííí©ðÍxÀÂ¥├│╝¢╠╩┌îª╬Ê┐ãÐð╦╝┬ÀÁ─ʲîº║═Ä═Í·ú¼╩╣╬ÊÁ─┐ãÐð─▄┴ªú¼└Ýıô╦«ã¢ú¼Ðð¥┐À¢À¿ú¼¢M┐ù┼càf(xi¿ª)ı{─▄┴ªÁ╚À¢├µÁ├Á¢║▄┤¾Á─╠ß©▀ú╗╦¹ÀeÿO¤‗╔¤Á─╚╦╔·æB(t¿ñi)Â╚ú¼ç└Íöäı(w¿┤)îì(sh¿¬)Á─╣ñθθ´L(f¿Ñng)ú¼êÈÝg▓╗░╬Á─ðÈ©±¸╚┴ªú¼╔¯┐╠ÁÏ©ð╚¥Í°(zh¿┤)╬Êú¼Ë░ÝæÍ°(zh¿┤)╬Êíú

íííí©ðÍxÅê¢▄¢╠╩┌íó┌w┴ó╚A¢╠╩┌íóäóÜgÍvăÈ┌╬ÊÁ─ın¯}Ðð¥┐Íðîª╬ÊÁ─¤ñð─Ä═Í·ú¼È┌Ðð¥┐╦╝┬ÀÍð╠ß│÷îÜ┘FÁ─Í©îºðÈÊÔÊè(ji¿ñn)íú

íííí©ðÍxın¯}¢MÁ─ăÁ▄ă├├éâ┼c╬ÊÊ╗Á└ÀͤÝ╦¹éâÃÓ┤║Á─┐ýÿÀ(l¿¿ )úíÈ┌┤╦▀Çʬîªın¯}¢M╦¨ËðăðÍÁ▄¢Ò├├éâÈ┌ã¢òr(sh¿¬)Ú_(k¿íi)ı╣¤ÓÛP(gu¿ín)╣ñθÍðÁ─ͺ│Í║═Ä═Í·Ê╗▓ó▒Ý╩¥©ðÍxíú©ðÍx╬ÊÁ─╗´░ÚéâÈ┌ıô╬─îæ(xi¿º)θ▀^(gu¿░)│╠Íð╠ß╣®Á─ƒßð─Ä═Í·úí

íííí©ðÍx╬ÊÁ─╝Ê╚╦┼¾ËÐéâÈ┌╚²─ÛÁ─îW(xu¿ª)┴òÍðÊ╗Í▒¢oËÞ╬ʃo(w¿▓)ùl╝■Á─É█(¿ñi)ú¼¢oËÞ╬Êί┤¾Á─¥½╔±Íº│Íú¼│╔×Ú╬Ê═Û│╔îW(xu¿ª)ÿI(y¿¿)Á─êÈÅè║¾Â▄íú

ííííί║¾ú¼╬Êʬ¤‗░┘├ªÍ«Íðàó┼cîÅÚåíóÈuÎh▒¥ıô╬─©¸╬╗└¤Äƒíó¤‗àó┼c▒¥╚╦ıô╬─┤ÌqÁ─©¸╬╗└¤Äƒ▒Ý╩¥Ë╔ÍÈÁ─©ðÍxúí╚╦╔·Á─├┐éÇ(g¿¿)ÙAÂ╬Â╝ÍÁÁ├║├║├ıõ¤ºú¼▀@Â╬├└║├ÜqÈ┬ú¼Ê‗×ÚËð─ÒéâÁ─ÛP(gu¿ín)ð─║═Ä═Í·ú¼╬Ê║▄ðÊ©úíú░Ðί├└║├Á─Îú©ú½I¢o─Òéâú¼È©Ë└▀h¢í┐Áíó┐ýÿÀ(l¿¿ )úí

ú¿╚þ─·ðÞʬ▓Ú┐┤▒¥ã¬«àÿI(y¿¿)ÈOËï╚½╬─ú¼ıê─·┬ô(li¿ón)¤Á┐═À■╦¸╚íú®