摘要

在現代數字化制造不斷發(fā)展的新時(shí)代,制造業(yè)向高效、高精方向發(fā)展,其中模具制造是整個(gè)制造業(yè)的重要指標,體現著(zhù)國家的工業(yè)是否發(fā)達,自由曲面模具的加工制造,有著(zhù)十分廣闊的市場(chǎng),但自由曲面的幾何特性非常復雜,自由曲面零件的加工不僅要求加工工藝效率高、精度高、自動(dòng)化程度高,而且要求檢測方法高效、高精。對于已加工好的模具需要通過(guò)三坐標測量機測量其表面精度,只有模具的精度符合標準才能保證在后續的使用中更加安全、穩定,但不論是加工的誤差還是測量的誤差都將影響模具的最終精度,因此,對曲面的加工及測量誤差的研究就尤為重要。

本文從對曲面加工過(guò)程中銑刀運動(dòng)變化所產(chǎn)生誤差的分析入手,就減小誤差的方法進(jìn)行了簡(jiǎn)單介紹,根據球頭銑刀的幾何特征,考慮到在實(shí)際加工中球頭銑刀的加工環(huán)境、銑削參數等與銑削面積對切削力的影響,參照現有的球頭銑刀切削力模型,分析切削力系數求解方法提出參數求解公式,用 z/R 的一次多項式來(lái)計算切削力系數;應用有限元軟件輔助分析驗證切削力模型準確性,應用軟件對球頭銑刀的靜力、模態(tài)進(jìn)行分析,分析外力作用時(shí)銑刀的振動(dòng)頻率,與實(shí)際加工中的振動(dòng)頻率相比較,避免共振的發(fā)生。

在測量誤差研究方面,介紹了現階段獲取零件表面信息的測量技術(shù)方法,要對一個(gè)復雜的零件進(jìn)行測量,數字化處理是一件耗時(shí)且易出錯的工作,隨著(zhù)現代科技的飛速發(fā)展,獲取工件表面信息的技術(shù)方法也日新月異,現階段獲取零件表面信息的測量技術(shù)方法主要有兩種:接觸式和非接觸式。針對接觸式測量以三坐標測量機為介紹重點(diǎn),包括結構和測量原理等,對模具的表面數據應用三坐標測量機進(jìn)行測量;深入分析傳統的測頭半徑補償方法,在分析傳統的半徑補償基礎上,總結各方法的優(yōu)點(diǎn)與不足,提出新的測頭半徑補償方法,使用軟件測量模具實(shí)體模型的表面點(diǎn),并用補償方法對已測數據進(jìn)行補償,將補償后的結果與三坐標測量的數據進(jìn)行對比,驗證補償方法可行性。

關(guān)鍵詞:曲面模具,球頭銑刀,切削力模型,三坐標測量機,測頭半徑補償

Abstract

With the new era of development of modern digital manufacturing , the manufacturing i-ndustry has moving in the high efficiency and high precision direction wherein the mold manufacturing is has reflects the country‘s industry is developed that an important index of the manufacturing machining .The market is very broad of curved surface mold manufacturing. But the geometric characteristics of free surface is very complex, machining of free curved surface parts requires not only the processing technology of high efficiency, hi-gh precision, high degree of automation, but also requires the detection method with high efficiency and high precision. To have good processing mold need to measure the surface precision of the three coordinate measuring machine, only the mold precision meet the standards to guarantee in the subsequent use of safer and more stable, but regardless of is the final accuracy, machining error measurement error will affect the die so it is important to research the processing of surface and the error of measurement.

The Papers analysis of error of cutter movement curved surface machining process of ch-ange, is a method of reducing error are introduced, according to the geometric characteristics of ball end milling cutter, considering the influence of the processing environment, in the actual machining with ball end milling cutter milling parameters on milling force and milling area, refer to the milling force of ball the existing models for analysis of end milling, milling force coefficient several solution methods for solving formula is put forward, the milling par-ameters, with a polynomial of z/R to calculate milling force coefficient; finite element analys-is software, to verify the milling force model has certain adaptability, application software of static, modal analysis of ball end milling cutter, the stress and strain of ball end milling cutter and checking, vibration frequency analysis of ball end milling cutter in case of external force,compared with the vibration frequency of the actual processing, avoiding vibration frequency interval in order to avoid the resonance occurs which can reduce the error generated by the machining process.

In the study of the measurement error, this paper introduces a measuring method and te-chnology at the present stage to obtain the parts surface information, must carry on the measu-rement of a complex parts, digital processing is a very time-consuming and error prone work,with the rapid development of modern technology, access to technology method for work piece surface information also change rapidly, there are two main types of measuring technol-gy methods of current access to parts of the surface information: contact and non-contact.

According to the contact measurement method, with the three coordinate measurement mach-ine is introduced, including the structure and measuring principle of surface data,application of three coordinate measuring machine mould were measured; the in-depth analysis of the lat-eral head of radius compensation method in the analysis of the traditional, radius compensati-on on the basis of traditional, summarize the advantages and shortcomings of each method,puts forward the side the new head of radius compensation method, using thes oftware measu-rement points on the surface of mould entity model, and the test data are compensated by the compensation method, the results were compared with the three will be compensated coordin-coordinate measuring data, to verify the feasibility of the compensation method.

Key Words: Surface mold, Ball end milling cutter, The cutting force model, Three coordinate measuring machine, The lateral head of radius compensation

隨著(zhù)航空航天、汽車(chē)、機床以及電子工業(yè)等領(lǐng)域的逐漸興起,人們需要研究各種自由曲面的零件,例如:圓柱、圓錐內外螺紋中徑,齒輪,葉輪片型等,而這些零件在航空、汽車(chē)等重要領(lǐng)域廣泛被采用,并且關(guān)系著(zhù)國家高新技術(shù)產(chǎn)業(yè)以及制造業(yè)的發(fā)展前途。21世紀的市場(chǎng)競爭尤為激烈,機械、電子等與制造業(yè)相關(guān)的領(lǐng)域尤為突出,要想在如此激烈的競爭環(huán)境占據市場(chǎng),這就使得加工精度有很高的要求,其中自由曲面的加工制造占有很大的市場(chǎng),因此成為專(zhuān)家學(xué)者及企業(yè)關(guān)注和研究的重點(diǎn),同時(shí)在自由曲面的數控加工過(guò)程中,誤差的補償和控制還有待提高,因此對曲面零件的加工精度和加工效率的研究就成了現代機械領(lǐng)域研究的一個(gè)重點(diǎn)。

加工自由曲面零件十分復雜,首先加工工藝必須要有高精度,其次要實(shí)現高柔性化,最后是檢測方法上的要求也是十分嚴格的,檢測方法必須達到兩個(gè)基本要求,其一是高效率,其二是高精度。零件模型的制作過(guò)程要求極高,對于實(shí)際模型,為了提高其精度,需要進(jìn)行一系列的工作,首先要對模型的規格進(jìn)行數據采集,然后建立相應的模型,最后使用三坐標測量機對其精確度進(jìn)行驗算,以實(shí)現該零件在制作各個(gè)過(guò)程中的精度達到最高的目的。

為了提高加工零件的精度,我們需要采取一系列的手段,其中對零件進(jìn)行測量是一個(gè)必不可少且行之有效的方法。對于自由曲面,其測量的過(guò)程實(shí)際是先將采集好的數據進(jìn)行整合,然后用這些數據去精確的表達曲面的幾何構型。在這個(gè)環(huán)節中的主要問(wèn)題是如何準確的有效的分布所采集的點(diǎn)和這些點(diǎn)的分布范圍。具體可以概括為兩個(gè)問(wèn)題,其一是選擇哪一種算法可以在采集點(diǎn)數量相同的情況下,能夠使得所采集的點(diǎn)有效的表達原始曲面的幾何形狀;其二是使用何種算法能夠使得在測量的精確度一致的情況下,盡可能的減少采集點(diǎn)的數目。

在自由曲面的精度測量過(guò)程中,三坐標測量機起到了很大的作用。三坐標測量機的重要性是不可估量的,它在自由曲面測量的各個(gè)環(huán)節中都起到了很大的作用。在產(chǎn)品的質(zhì)量檢查環(huán)節中,由于三坐標測量機的使用,其檢測結果的精度得到了大大的提高。在自由曲面產(chǎn)品檢測的數學(xué)建模環(huán)節中,該儀器也起到了非同一般的作用。隨著(zhù)現代工業(yè)的發(fā)展,三坐標測量機得到了廣泛的應用。將零件的原始形狀用幾何數據進(jìn)行表達,即數據化的過(guò)程,是反求工程的一項關(guān)鍵技術(shù)。隨著(zhù)計算機行業(yè)的快速發(fā)展,對該技術(shù)的要求也越來(lái)越高,不僅提出了集成化的新指標,而且對于數控測量的速度和效率的也提出了新一層次的要求。為提高自由曲面模具的加工及測量精度,使模具使用可靠,對曲面模具的加工及測量誤差研究是為一個(gè)重要的課題。

銑削分析和切削力計算能夠對工藝系統的設計起到關(guān)鍵作用,尤其一個(gè)準確的切削力模型可以將切削力對刀具的影響預先計算出來(lái),對被加工件表面質(zhì)量的預測以及工藝參數的選取、加工效率的提高都具有重要的意義[1]。球頭銑刀的初始類(lèi)型是直線(xiàn)刃球頭銑刀,端刃型為一條直線(xiàn),即球頭銑刀刀頭部分的刃型沿銑刀的軸向方向看為直線(xiàn)。直線(xiàn)刃球頭立銑刀適用粗加工且要求是曲率變化小、規則的表面,這是由于其切削刃結構簡(jiǎn)單,加工振動(dòng)較大且易形成積削瘤,但是價(jià)格便宜是其優(yōu)點(diǎn)。銑削加工的研究早上世紀就開(kāi)始了,然而研究的大都是平頭立銑刀,立銑刀的切削運動(dòng)相對簡(jiǎn)單,由于球頭銑刀的切削過(guò)程較平頭立銑刀復雜,Yang 和 Park[2]于上世紀九十年代提出了球頭銑刀的切削力模型,球頭銑刀較平頭銑刀的難點(diǎn)主要表現在以下方面:1)切削刃為螺旋線(xiàn)曲線(xiàn),形狀復雜且各點(diǎn)切削條件不同;2)切屑厚度與刀具進(jìn)給方向相關(guān);3)加工過(guò)程中銑刀與工件的接觸面不規則,難以確定受力情況。

機械建模法是當下球頭銑刀切削力建模的主要方式,就是認為微元切削力與瞬時(shí)未變形切屑厚度之間存在一定的比例關(guān)系,該比例關(guān)系也就是切削系數,可通過(guò)切削實(shí)驗獲得[3]。球頭銑刀較一般加工有一突出的特點(diǎn),在加工過(guò)程中切削條件是不斷變化的,平面槽銑是當下球頭銑刀切削力的模型建立的常用方式,這種加工方式?jīng)]能考慮刀具在變切削幾何條件下出現的問(wèn)題,這種切削力模型不適用于曲面加工。在刀具的軸線(xiàn)方向,切削刃微元的刃傾角和有效切削半徑都是不斷變化的,切削系數的識別采用變剪切系數,但是現有的球頭銑刀變系數識別理論中并沒(méi)有建立顯式的系數識別模型,切削系數的可靠性一般是靠大量的切削實(shí)驗來(lái)保證的[4]。根據微元切削刃的軸向位置,以微元軸向為參數,分析現存在切削力模型中的問(wèn)題并作出改進(jìn)。修改后的模型考慮到了變切削幾何條件,在水平槽切加工研究切削力的基礎上作出修改,利用系數估算給出了槽切實(shí)驗參數和計算公式。

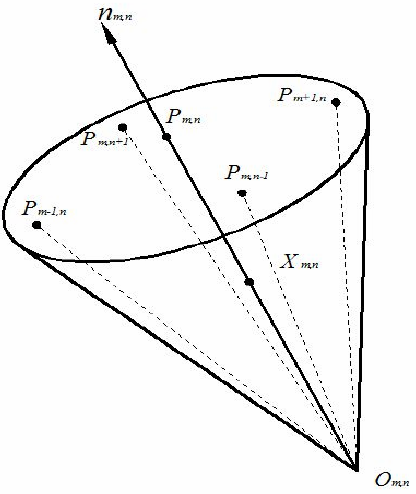

球頭銑刀切削刃各部分切削條件不同,為了分析切削刃各點(diǎn)的切削力,需要將刀具沿著(zhù)軸線(xiàn)方向等分為若干段,每段螺旋切削刃上由 Nf個(gè)微刀齒片組成(Nf為切削刃數),一個(gè)切削微元即為一個(gè)微刀齒片,通過(guò)某一時(shí)刻參加切削的微元切削刃進(jìn)行受力分析,將所有切削刃所受的力相加,所得的和就是此時(shí)銑刀的瞬時(shí)切削合力。

由于銑刀的本來(lái)結構的缺陷的影響,為了消除這種影響和不足,上世紀有很多的學(xué)者就開(kāi)始研究銑刀的加工特性,銑刀在加工過(guò)程中刀齒運動(dòng)的方式主要有兩種,一是順銑,另一是逆銑。就刀齒運動(dòng)方式提出了數學(xué)表達方式,隨后由于研究的需要,一并得出了球頭未削切之前的數學(xué)表達式。這些數學(xué)表達式構成了研究該模型變化的基礎。在此基礎上,Tlusty 等[5]著(zhù)重研究了在銑削加工過(guò)程中,銑刀處于平穩和超量情形下的形態(tài),對加工時(shí)的銑刀的切削力數據進(jìn)行了收集,經(jīng)過(guò)分析后給出了切削力變化的規律,并對其做了說(shuō)明;Lee 等[6]提出了一個(gè)構想,球頭立銑刀自身的結構比較復雜,尤其是球頭部分,加工削切時(shí)產(chǎn)生的切削力不僅要考慮切除材料的幾何形態(tài),并且要分析切削時(shí)刀刃走向的弧度與切削力之間的關(guān)系,在加工過(guò)程中構建切削模型,該模型以切削時(shí)候的幾何形狀為基礎,并將削切時(shí)候的單位力度考慮在內;K.Nakayama 等[7]將銑刀切削刃用數學(xué)的空間表達式來(lái)展現,在笛卡爾坐標系中,切削刃的幾何表達式可用法相前角來(lái)表示,提出了正交切削,將其加入切削力模型,微元切削力建立的模型就此建成,根據銑刀前角,軸向切削深度和每齒進(jìn)給量、切削參數,建立了切削力的瞬時(shí)切削力模型;M. Milfelner 等[8]對能實(shí)時(shí)監控機床加工狀態(tài)的系統進(jìn)行了研究,這個(gè)系統的中心是切削參數應用遺傳算法來(lái)進(jìn)行優(yōu)化,該系統可對加工過(guò)程中的切削力進(jìn)行監控,并可診斷切削力信號的故障,這個(gè)系統的關(guān)鍵是對加工時(shí)的切削力進(jìn)行收集。

國內在對曲面模具的加工誤差及控制方面也獲得了很多成就,根據切削試驗獲得的數據,著(zhù)重分析了加工時(shí)的各參數對切削力的干擾,并就減小數控加工誤差提出了合理的選取切削參數的方案。張程等人[9]應用仿真軟件分析了大型構件、薄壁零件,這類(lèi)零件不論是加工過(guò)程還是加工結束,由于應力的作用都易發(fā)生形變,通過(guò)對這類(lèi)零件進(jìn)行實(shí)驗的和仿真,對變形做了系統性總結并對校正變形做了說(shuō)明;馬萬(wàn)太等人[10]將銑刀參與切削的切削刃部分在軸線(xiàn)方向,等份劃分成許多段,而且將切削力在切削刃上分解為切向、軸向、徑向,切削刃上所有單元所受的力相加就是總的切削力,由此便提出了球頭銑刀的微元切削力模型,此模型將加工時(shí)切削刃上各部分的受力、環(huán)境等都認為是一樣的,所以會(huì )與實(shí)際加工有所差別,結果也會(huì )有所偏差;徐安平等人[11]以銑刀加工實(shí)驗為基礎,分析銑刀在加工時(shí)的物理特性,考慮到加工時(shí)的振動(dòng)、應力、應變對銑刀的干擾,所建切削力模型為柔性物理模型;許永華等人[12]提出實(shí)時(shí)獲取刀具在加工時(shí)的磨損情況的方法,根據神經(jīng)網(wǎng)絡(luò ) BP 算法,確保在不同的加工環(huán)境下得到的結果是準確的。

三坐標測量機在實(shí)際測量過(guò)程中,會(huì )因各種原因產(chǎn)生誤差,測頭補償誤差是現在研究的重點(diǎn)。在研究測頭誤差補償初期,一種二維補償方法被普遍采用,它是在在線(xiàn)測量時(shí),自動(dòng)將被測點(diǎn)和測頭處理成三角函數關(guān)系,通過(guò)二維數學(xué)計算補償測頭半徑的方法,在測量時(shí)自動(dòng)完成數據的測頭半徑補償。由測頭系統產(chǎn)生的誤差對最終測量精度的影響很大,是當代學(xué)著(zhù)和科研人員研究的一個(gè)熱點(diǎn)。Gradisek 等[13]對測頭系統的特性以及在測量領(lǐng)域的應用做了全面的綜述,觸發(fā)式測頭的預行程誤差以及測量時(shí)出現的半徑補償誤差,為了減小測頭系統對測量精度的影響;Ezugwu 等[14]分析了再不同的力的作用下測頭輸出的結果,根據不同接觸角度的力不同,建立了求解方程,并對不同的誤差做出了解釋?zhuān)籝ucesan 等[15]分析了測頭誤差受測量對象本身特性的影響,使用設計的測頭實(shí)驗裝置研究預行程偏差受測量件自身參數的影響。Fussell 等[16]針對機床結構對加工精度的影響做了深入研究,并探討了坐標測量機在測量路徑上的偏差問(wèn)題,并最終將二者的誤差分離出來(lái)。Milfelner 等[17]針對不同測量時(shí)使用的測頭及測量方法,提出了一種測量模仿裝置,可以對不同的測量進(jìn)行模擬,并可對測頭誤差進(jìn)行算法補償。

國內在對對三坐標測頭半徑補償的研究也有許多成果,侯宇等[18]通過(guò)測量凸輪的表面點(diǎn),并將測量時(shí)的測頭軌跡用最小二乘法和三次 B 樣條擬合出來(lái),最后對凸輪及機構的加速度誤差進(jìn)行了評價(jià);清華大學(xué)著(zhù)名教授甘澤新[19]通過(guò)用三坐標測量機對零件進(jìn)行測量,并對精密回轉體零件的測量方法和程序進(jìn)行了推廣;溫文炯[20]提出了一種對任意拜訪(fǎng)的圓柱軸線(xiàn)檢測的方法,使用任意檢測軟件均可對圓柱軸線(xiàn)的定向誤差,能適用于對工件平行度、垂直度及傾斜度的檢測;范連仲等人[21]通過(guò)使用三坐標測量機對圓柱和圓錐進(jìn)行測量,提出了對螺紋內外徑、葉輪葉片和齒輪面的測量步驟,并對數據處理提出了看法;何改云[22]等提出了用最佳測點(diǎn)數評價(jià)球度誤差,在機器坐標系中建立了數學(xué)模型,用最小二乘法評定其包容性,并給出了精確、快速的算法過(guò)程及結果,從而通過(guò)系統誤差軟件補償提高測量系統精度。

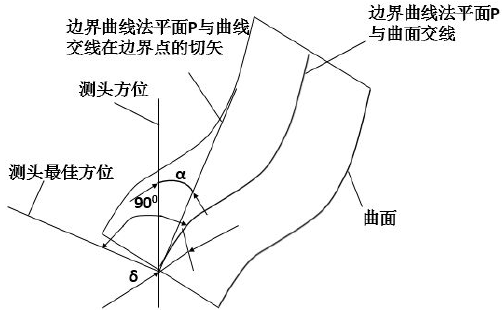

測頭方位造成的測量誤差

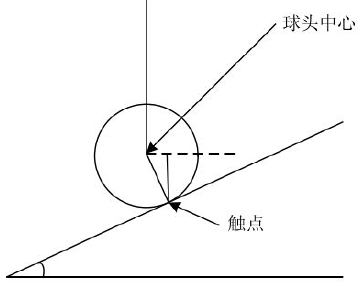

二維自動(dòng)補償法幾何圖

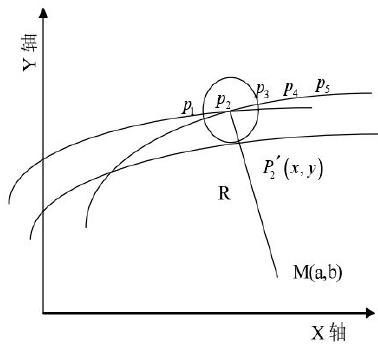

測量軌跡曲面

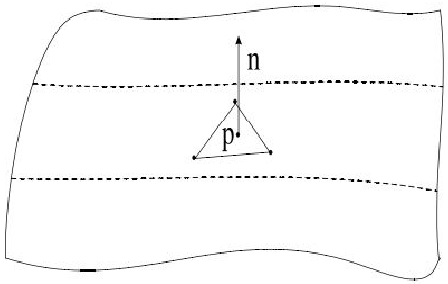

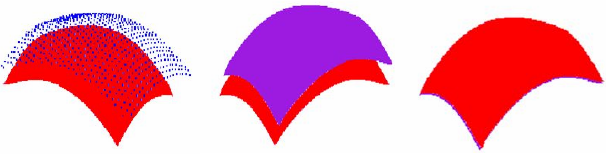

微平面補償

球面補償法

補償原理

目 錄

1 緒論

1.1 引言

1.2 研究現狀及趨勢

1.2.1 切削力國內外研現狀與動(dòng)態(tài)

1.2.2 三坐標補償國內外研究現狀與動(dòng)態(tài)

1.3 本課題的研究意義與主要內容

1.3.1 課題來(lái)源及研究意義

1.3.2 主要研究?jì)热?br />

1.4 論文章節安排與結構

2 球頭銑刀切削力模型研究

2.1 數控加工存在的誤差

2.2 球頭銑刀的幾何特征

2.3 球頭銑刀切削力的影響因素

2.3.1 刀具切削刃表示

2.3.2 刀具加工方向表示

2.3.3 徑向未變形切削厚度

2.4 球頭銑刀銑削曲面過(guò)程的受力分析

2.4.1 切削力模型

2.4.2 瞬時(shí)切削合力

2.4.3 每轉平均切削力

2.5 切削力系數模型參數求解

2.6 本章小結

3.球頭銑刀切削力計算與有限元分析

3.1 切削力實(shí)驗條件和原理

3.1.1 實(shí)驗結果與系數計算

3.1.2 切削力模型實(shí)驗驗證

3.2 有限元仿真實(shí)驗分析

3.2.1 球頭立銑刀幾何模型建立

3.2.2 網(wǎng)格劃分

3.2.3 設定邊界條件

3.2.4 切削力仿真

3.2.5 切削力驗證結論

3.3 銑刀靜力、模態(tài)分析

3.3.1 銑刀參數選擇

3.3.2 劃分網(wǎng)格及施加邊界條件

3.3.3 模態(tài)分析

3.4 本章小結

4 復雜曲面測量精度的研究

4.1 曲面的測量方法

4.1.1 接觸測量方法

4.1.2 非接觸測量方法

4.1.3 光學(xué)測量

4.1.4 復雜曲面測量技術(shù)之比較

4.2 三坐標測量機概述

4.2.1 測量機主體

4.2.2 電氣系統

4.2.3 探測系統

4.2.4 測量軟件

4.3 CMM 測量方式

4.3.1 點(diǎn)位觸發(fā)式

4.3.2 連續掃描式

4.3.3 測量規劃問(wèn)題概述

4.4 三坐標測量實(shí)例分析

4.4.1 建立統一坐標系

4.4.2 測量規劃

4.4.3 模具的檢測點(diǎn)采集

4.5 本章小結

5 CMM 曲面測量誤差分析及減小辦法

5.1 CMM 測量存在的誤差

5.1.1 測量機自身誤差對測量結果的影響

5.1.2 測頭誤差對測量結果的影響

5.1.3 操作人員測量水平對測量結果的影響

5.2 CMM 測頭半徑補償

5.2.1 CMM 測頭半徑補償原理

5.2.2 二維自動(dòng)補償

5.2.3 三維自動(dòng)補償

5.3 基于球面的微平面半徑補償方法

5.3.1 方法原理

5.3.2 補償方法驗證

5.3.3 補償誤差對比分析

5.3.4 精度分析與比較

5.4 本章小結

6 總結與展望

6.1 總結

6.2 展望

參考文獻

攻讀碩士學(xué)位期間發(fā)表的論文及所取得的研究成果

致謝

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)