摘 要

我國“十一五”規劃綱要提出,“十一五”期間單位國內生產(chǎn)總值能耗降低20%左右、主要污染物排放總量減少 10%。傳統的直齒圓柱齒輪生產(chǎn)方式以切削加工和鍛造加工為主,切削加工材料利用率低,鍛造為高耗能加工方式,同時(shí)加工精度低。冷擠壓加工可實(shí)現少無(wú)切削加工和常溫加工,是實(shí)現工業(yè)節能減排的有效途徑。因此,提高直齒圓柱齒輪零件冷擠壓工藝水平和成形質(zhì)量,優(yōu)化模具結構設計都十分必要。

本文論述了有限元計算方法的原理和過(guò)程,對目前三種主要直齒圓柱齒輪的冷擠壓加工方法分別進(jìn)行了數值模擬分析,得到各種方法的利弊。理論分析了直齒圓柱齒輪冷擠壓變形程度與直齒圓柱齒輪幾何參數之間的關(guān)系,以此為基礎分析了徑向直齒圓柱齒輪冷擠壓和正擠壓直齒圓柱齒輪中,齒輪的模數、齒數、過(guò)渡圓角半徑等參數對冷擠壓的影響,并分析了毛坯網(wǎng)格數目、毛坯對稱(chēng)面等參數對模擬精度的影響。

針對參數分析結果提出齒輪冷擠壓復合工藝。通過(guò)優(yōu)化模具結構,可以生產(chǎn)出大模數和大齒數的直齒圓柱齒輪,同時(shí)可以在一副模具上完成直齒圓柱齒輪復合冷擠壓工藝。數值分析結果顯示,與徑向冷擠壓齒輪相比,復合工藝可以使成形載荷降低 70%—80%,直齒圓柱齒輪零件的充填結果得到根本性改善。

影響直齒圓柱齒輪冷擠壓件尺寸變化的主要因素為:模具的彈性變形和零件卸載后的彈性回復。結合直齒圓柱齒輪零件設計冷擠壓模具,計算出直齒圓柱齒輪冷擠壓模具的尺寸補償值,并驗證補償結果,生產(chǎn)出合格的直齒圓柱齒輪零件。

通過(guò)金相實(shí)驗和數值分析結果對比,論述了冷擠壓直齒圓柱齒輪晶粒大小和分布與應變關(guān)系,以及硬度的分布情況。

關(guān)鍵字:直齒圓柱齒輪,冷擠壓,數值模擬,優(yōu)化設計,復合擠壓

ABSTRACT

China's Eleventh Five-Year Plan,which laid down that the unit GDP energy consumption must be reduced by 20%,with major pollutants emission reduced by 10%. Traditional manufactures of spur gears are cutting and forging,which are low efficiency,high energy consumption and low accuracy. Cold extrusion which makes it possible to be net-shaped and formed at room temperature is one meaningful way for energy-saving and emission reduction. Thus it’s very necessary to improve process design leves,forming qualities and optimize die structure designs of cold extrusion for spur gear parts.

The process and the principle of FEM were analyzed. Three main methods of cold extrusion for spur gear were simulated to get merits and demerits of each method. The relationship between deformation rates and gear geometry parameters were certificated theoretically. Influences of different numbers of modulus,teeth,gear radius in processes of spur gear cold extrusion were simulated on the basis of this theory,as well as influences of different elements shape,roughcast symmetries on the accuracy.

According to results of parameters analysis,the integrated process which including forward extrusion and shaping extrusion were put forward,and spur gears with bigger modulus and more teeth could design by optimizing die structures. Compared with traditional cold extrusion process,70%-80% load are reduced and the filling results are improved completely.

The main factors that affect gear geometry changes in size are the elastic deformation of dies and the elastic recovery of parts. Based on spur gear parts parameters in practice,calculate the compensation in design size of integrated extrusion die and verified to produce qualified spur gear parts. Comparison results of the metallographic experiment and the numerical analysis reflect relationships between grain size and strain and hardness distribution of spur gear by cold extrusion.

KEY WORDS: spur gear,cold extrusion,numerical simulation,optimization design,integrated extrusion

冷擠壓是一種少無(wú)切屑的壓力加工工藝,是凈成形和準凈成形中應用最廣泛的一種先進(jìn)技術(shù)。它是將冷態(tài)的金屬毛坯放入模具型腔里,在強大的壓力和一定速度作用下,迫使金屬從模腔中擠出來(lái),從而獲得所需形狀、尺寸以及具有一定力學(xué)性能的擠壓件。

我國冷擠壓工業(yè)取得了長(cháng)足的進(jìn)步,中國已經(jīng)成為世界上最有前景的冷擠壓件市場(chǎng)。目前國內上規模的冷擠壓企業(yè)生產(chǎn)大概 30 家左右(包括標準件和零件生產(chǎn)企業(yè)),主要的冷擠壓生產(chǎn)企業(yè)包括:上海東芙冷鍛制造有限公司、江蘇森威精鍛有限公司、江蘇太平洋精密鍛造有限公司、江蘇飛船股份有限公司、天津豐田鍛造部件有限公司、上海海威冷擠壓有限公司、昆山禧瑪諾自行車(chē)零件有限公司等。其中上海東芙冷鍛制造有限公司,總占地 5.9 萬(wàn)平方米,同時(shí)擁有日本小松 6300KN,臺灣精鍛 8000KN 等一系列鍛壓機床,成為上海地區以至長(cháng)三角地區冷鍛行業(yè)的皎皎者[3]。

目前,國內許多高校和科研機構在冷擠壓工藝、設備、CAD/CAE 等領(lǐng)域也取得了很多成果。上海交通大學(xué)國家模具 CAD 研究中心(NERC)與江蘇森威精鍛有限公司成立了“冷鍛研究聯(lián)合實(shí)驗室”,在工藝數值分析、模具優(yōu)化設計方面做了大量的工作。

哈爾濱工業(yè)大學(xué)研究 Mg-Al-Zn 合金在冷擠壓中的變化,結果表明 Mg-Al-Zn合金在冷擠壓過(guò)程中發(fā)生回復再結晶,從而導致大量的大角度的晶界,冷擠壓后與原始組織相比,在基本面處的強度降低,但由于 Mg-Al-Zn 合金冷擠壓后晶粒細化,所以通過(guò)拉伸實(shí)驗表明 Mg-Al-Zn 合金機械性能得到提高,材料的各向異性變得更加明顯。[4]

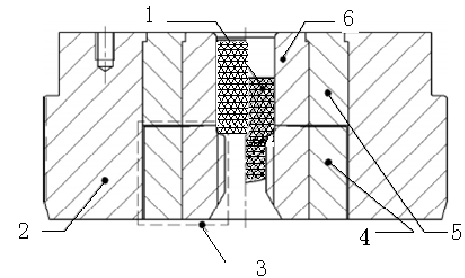

合肥工業(yè)大學(xué)在冷擠壓金屬流動(dòng)方面作了大量的研究,以齒輪為例,采用浮動(dòng)式凹模兩步成形成功擠壓出直齒圓柱齒輪,浮動(dòng)式結構見(jiàn)圖 1-1。結果表明凹模浮動(dòng)結構在改善齒輪充填情況和降低成形載荷方面效果明顯。[5]

南京航空航天大學(xué)依據 BP 神經(jīng)系統預測出冷擠壓模具的壽命。以多種材料如 300M 高強度鋼、30CrMnSiA 等作為模具材料,以 LY12CZ 作為毛坯材料分別進(jìn)行實(shí)驗和數值分析,分別得到模具的平均壽命,實(shí)驗和數值分析的結果表明兩者的模具壽命值的吻合度達到了 98%以上。[6]

重慶工學(xué)院采用開(kāi)式冷擠壓模具對方形鍵槽的軸進(jìn)行了實(shí)驗和數值分析,同時(shí)對毛坯直徑、入模角、鍵幾何尺寸等參數進(jìn)行了模擬分析,結果表明采用了內部鑲塊結構增加了模具壽命。

持續不斷的工藝創(chuàng )新推動(dòng)了冷擠壓技術(shù)的發(fā)展。從 80 年代以來(lái),國內外冷擠壓專(zhuān)家開(kāi)始將分流理論應用于直齒圓柱齒輪和螺旋齒輪的冷擠壓成形。另外,引入閉塞冷擠壓,即在封閉凹模內通過(guò)一個(gè)或兩個(gè)沖頭單向或對向擠壓金屬一次成形,獲得無(wú)飛邊的凈成形冷擠壓件。一些轎車(chē)冷擠壓零件,如行星和半軸齒輪、星形套、十字軸等,如果采用切削加工方法,不僅材料利用率很低(平均不到40%),而且耗費工時(shí)多,生產(chǎn)成本極高。國外采用閉塞冷擠壓技術(shù)生產(chǎn)這些凈成形鍛件,省去絕大部分切削加工,成本大幅度降低。

隨著(zhù)計算機技術(shù)的飛速發(fā)展和 70 年代塑性有限元理論的發(fā)展,許多塑性成形過(guò)程中很難求解的問(wèn)題可以用有限元方法求解。冷擠壓成形工藝領(lǐng)域,通過(guò)建模和合適的邊界條件的確定,有限元數值模擬技術(shù)可以很直觀(guān)地得到金屬流動(dòng)過(guò)程的應力、應變、模具受力、模具失效情況及冷擠壓件可能出現的缺陷情況。這些重要信息的獲得對確定模具結構,模具的選材、熱處理及成形工藝的最終方案有著(zhù)重要的指導意義。目前,有效的數值模擬軟件是以彈塑性、剛塑性等有限元法為基礎建立的,包括 DEFORM,QFORM,FORGE,MSC/SUPERFORM 等[8]。

正冷擠壓直齒圓柱齒輪的成形部分結構圖

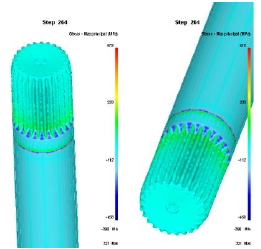

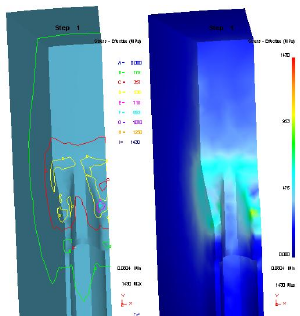

最大主應力的分布

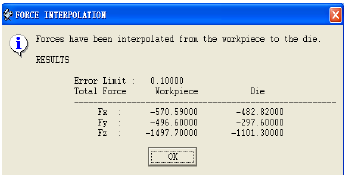

零件表面載荷轉移到模具表面

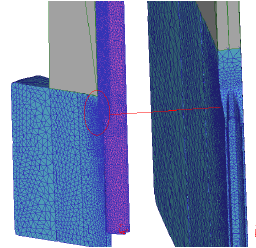

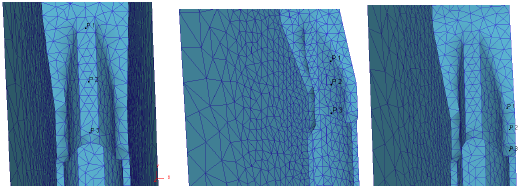

模具和應力圈網(wǎng)格劃分后的結果

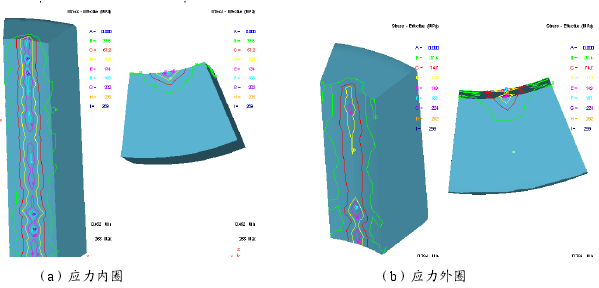

凹模的等效應力分布圖

應力圈的等效應力分布

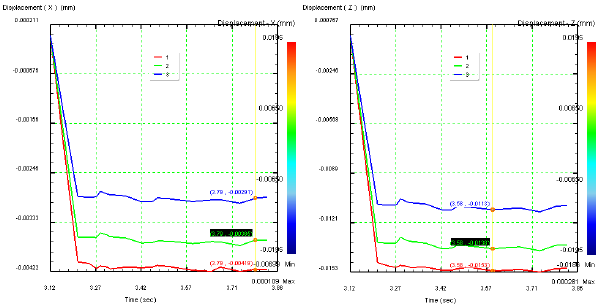

測量各部分彈性偏移量選取的點(diǎn)

齒頂上三點(diǎn)在 X 和 Z 方向 6s 內的彈性偏移曲線(xiàn)

目 錄

摘 要

ABSTRACT

第一章 緒 論

1.1 冷擠壓技術(shù)

1.1.1 國內冷擠壓生產(chǎn)和研究現狀

1.1.2 冷擠壓技術(shù)發(fā)展趨勢

1.2 直齒圓柱齒輪簡(jiǎn)介

1.2.1 主要參數和傳動(dòng)特點(diǎn)

1.2.2 直齒圓柱齒輪主要加工方法

1.3 直齒圓柱齒輪擠壓加工

1.3.1 直齒圓柱齒輪擠壓技術(shù)的發(fā)展

1.3.2 直齒圓柱齒輪擠壓工藝研究

1.3.3 直齒圓柱齒輪冷擠壓的理論研究

1.3.4 直齒圓柱齒輪精擠壓技術(shù)的發(fā)展趨勢

1.4 論文研究?jì)热莺鸵饬x

第二章 非線(xiàn)性有限元基礎理論

2.1 引言

2.1.1 材料非線(xiàn)性的本構關(guān)系

2.1.2 幾何非線(xiàn)性的應力張量

2.2 非線(xiàn)性方程組的解法

2.3 影響有限元計算精度的主要因素

2.4 DEFORM 簡(jiǎn)介

2.5 本章小結

第三章 直齒圓柱齒輪冷擠壓成形過(guò)程數值分析

3.1 直齒圓柱齒輪冷擠壓方式

3.2 直齒圓柱齒輪冷擠壓方式的對比

3.3 直齒圓柱齒輪冷擠壓變形程度理論分析

3.4 直齒圓柱齒輪徑向冷擠壓模擬

3.4.1 材料屬性設定

3.4.2 數值分析過(guò)程設置

3.5 齒數對徑向冷擠壓直齒圓柱齒輪的影響

3.5.1 充填性能分析

3.5.2 載荷—行程曲線(xiàn)分析

3.5.3 主應力和等效應變分析

3.6 模數對徑向冷擠壓直齒圓柱齒輪的影響

3.7 過(guò)渡圓角半徑對徑向冷擠壓直齒圓柱齒輪的影響

3.8 DEFORM 中有限元網(wǎng)格和對稱(chēng)面的影響

3.9 工藝改進(jìn)

3.10 本章小結

第四章 直齒圓柱齒輪零件模具設計和實(shí)驗驗證

4.1 直齒圓柱齒輪冷擠壓零件的模具設計

4.1.1 模具結構設計

4.1.2 模具工作部分設計

4.2 實(shí)驗驗證

4.2.1 直齒圓柱齒輪冷擠壓實(shí)驗

4.2.2 直齒圓柱齒輪金相流線(xiàn)實(shí)驗

4.3 直齒圓柱齒輪冷擠壓實(shí)驗結果分析

4.3.1 實(shí)驗結果和數值分析結果對比

4.3.2 應變大小對晶粒的影響

4.3.3 硬度實(shí)驗分析

4.4 本章小結

第五章 直齒圓柱齒輪模具尺寸優(yōu)化

5.1 尺寸精度影響分析

5.2 模具的彈性變形分析

5.2.1 彈性分析前的設置

5.2.2 模具彈性變形和回復結果分析

5.2.3 零件的彈性回復分析

5.3 補償輪廓曲線(xiàn)實(shí)驗驗證

5.3.1 補償輪廓曲線(xiàn)繪制

5.3.2 直齒圓柱齒輪輪廓影像測量實(shí)驗

5.3.3 影像測量結果分析

5.4 本章小結

第六章 結論與展望

6.1 結論

6.2 展望

參考文獻

攻讀碩士學(xué)位期間發(fā)表的學(xué)術(shù)論文及取得的相關(guān)科研成果

致 謝

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)