摘要

曲軸是發(fā)動(dòng)機中承受載荷傳遞動(dòng)力的重要零部件,隨著(zhù)汽車(chē)工業(yè)的快速發(fā)展,其市場(chǎng)需求量不斷增大。但是用于制造大型曲軸的模具型腔復雜,工況條件惡劣,壽命很低,導致曲軸造價(jià)高,生產(chǎn)效率低下。采用堆焊技術(shù)修復或制造模具不僅可以提高模具壽命,而且還會(huì )縮短模具生產(chǎn)周期,降低企業(yè)成本。但由于曲軸模具本身的復雜性和使用條件的苛刻,限制了堆焊技術(shù)的應用。本文針對某鍛造廠(chǎng)服役條件下的大型曲軸模具的工況條件,通過(guò)對模具失效原因的分析選擇了合適的堆焊材料,研究制定了堆焊制造工藝,并進(jìn)行了工廠(chǎng)生產(chǎn)實(shí)踐驗證。

通過(guò)現場(chǎng)調查和試驗分析,對大型曲軸模具的失效原因進(jìn)行了分析。結果表明:機械疲勞裂紋和熱磨損是曲軸模具失效的主要原因,因二者失效的曲軸模具約占失效模具總數的 90%;而塑性變形和熱疲勞裂紋一般不是此類(lèi)模具失效的主要因素,但二者會(huì )加劇模具型腔的磨損,加速模具的失效進(jìn)程。曲軸模具材料失效的主要抗力指標是高溫(600℃)屈服強度、高溫(600℃)沖擊韌性及熱穩定性,選擇合適的模具堆焊材料可以顯著(zhù)提高模具壽命。

通過(guò)對材料的性能對比研究,完成了六拐八平衡塊曲軸模具堆焊制造材料的選擇。選擇具有高強度、高韌性的 RMD535 作為過(guò)渡層堆焊材料;選擇在抗裂性、粘著(zhù)磨損性能、回火穩定性、抗拉強度、沖擊韌性等方面均表現良好的 RMD647 作為工作層堆焊材料。使用上述兩種堆焊材料對六拐八平衡塊曲軸模具進(jìn)行復合堆焊制造。

針對選定的堆焊材料,對堆焊制造曲軸模具的配套工藝進(jìn)行了研究,確定了堆焊制造過(guò)程中所用的堆焊方法及其工藝參數、預熱工藝、熱處理工藝等配套工藝。通過(guò)研究回火溫度和時(shí)間對堆焊金屬組織與性能的影響,確定曲軸模具焊后熱處理工藝為 550℃×10h;通過(guò)理論分析和實(shí)驗驗證,確定曲軸模具的預熱工藝為 450℃×10h;針對曲軸模具堆焊制造中常見(jiàn)的焊接缺陷(氣孔、裂紋、夾渣、咬邊),系統分析了其產(chǎn)生原因,并提出了相應預防對策。

通過(guò)對曲軸模具堆焊制造工藝的研究,制定了完整的六拐八平衡塊曲軸模具堆焊制造工藝規程,并對失效的曲軸模具進(jìn)行了堆焊制造工藝試驗。工程實(shí)踐應用結果表明,通過(guò)堆焊技術(shù)制造的模具壽命是同類(lèi)模具的 1.5 倍,其質(zhì)量和使用性能均能滿(mǎn)足要求,修復效果良好。

關(guān)鍵詞:曲軸模具,堆焊技術(shù),失效分析,堆焊材料,堆焊工藝

Abstract

The crankshaft is an important part of the engine, whose role is to bear load and transmit power.With the rapid development of automotive industry, the market demand is increasing. However, the die used to manufacture large crankshafts usually has a complex cavity and works in poor conditions, so the life of the die is very shorter, which leads to increase of the cost and reduction of the production efficiency. Repairing or manufacturing the die with welding surfacing technology can not only prolong its lifespan, but also shorten the production cycle and reduce the production cost. However, the application of welding surfacing technology is limited because of the complex die structure and the harsh usage conditions. Aiming at some large crankshaft dies' low life expectancy, the paper analyzed the reasons of failure, and surfacing repair tests on large crankshaft dies were carried out.

The failure reasons of the large crankshaft die were analyzed by the methods of field investigation and test analysis.The results show that mechanical fatigue crack and thermal wear are main reasons. In general, thermal fatigue and plastic deformation are not major factors of the failed die, but they will aggravate the wear of the cavity and accelerate the process of die failure. The life of the die can be extended by improving some resistance indexes of the die material, such as high temperature (600℃) strength, high temperature (600℃) impact toughness, and thermal stability.The surfacing materials of large crankshaft dies were selected by comparing the performances of different materials. RMD535 was selected as the buffer layer surfacing material, in consideration of its high strength and high toughness. RMD647 was chosen as the working layer surfacing material on account of its outstanding performances in crack resistance, adhesion wear properties, tempering stability, tensile strength, impact toughness, etc. The above two materials were used to repair the large crankshaft die.

The surfacing repair process of the large crankshaft die was investigated on the basis of the above surfacing materials. Surfacing method, welding parameters, preheating process, heat treatment, and other supporting process were determined. The influences of tempering temperature and time on the microstructure and properties of the surfacing metal were studied. The post-weld heat treatment process of large crankshaft die was 550℃×10h. The preheated process was set to 400℃×10h through theoretical analysis and experimental verification. The common welding defects (pores, cracks, slag, undercut) and its causes in the surfacing manufacturing were systematic analyzed, and the appropriate prevention countermeasures were formulated.

Finally, a complete surfacing manufacturing process planning of large crankshaft die was formulated, and the repair test on the failure crankshaft die was conducted. The engineering application results showed that the lifespan of the large crankshaft die after repaired significantly increased.

Key words: Crankshaft die, Welding surfacing technology, Failure analysis, Surfacing material,Manufacture process

曲軸是內燃機中承受載荷、傳遞動(dòng)力的重要零部件,由主軸頸、連桿頸、平衡塊、輸出端等部位組成,其作用是承受來(lái)自活塞經(jīng)連桿傳來(lái)的力,形成繞其本身軸線(xiàn)作用的扭矩,并將該扭矩傳送給汽車(chē)傳動(dòng)系[1-2]。在普通內燃機中,曲軸的主軸頸與缸體相連接,連桿頸與連桿大頭孔連接,連桿小頭孔與氣缸活塞連接,從而形成典型的曲柄滑塊結構,將燃料燃燒產(chǎn)生的熱能轉化為動(dòng)能,進(jìn)而為汽車(chē)輸出動(dòng)力。

目前,我國的汽車(chē)產(chǎn)業(yè)正處于高速發(fā)展時(shí)期,市場(chǎng)需求量與日俱增。由于曲軸在發(fā)動(dòng)機中的作用非常重要,因此曲軸的性能和水平直接影響發(fā)動(dòng)機的性能和水平,進(jìn)而影響整車(chē)的性能和水平。此外,曲軸一般在高溫高應力環(huán)境下服役,工況條件惡劣,工作過(guò)程中受力情況復雜,經(jīng)常出現斷裂等突發(fā)狀況。內外兩方面的因素都促使市場(chǎng)對曲軸的性能水平提出了更高的需求。

由于鍛鋼曲軸與鑄造曲軸相比具有更為出色的綜合力學(xué)性能,因此在汽車(chē)高速化、重型化發(fā)展過(guò)程中逐步得到廣泛應用。但是鍛鋼曲軸的鍛造工藝復雜,特別對于大型曲軸,其模具使用壽命很低,經(jīng)常導致產(chǎn)品供貨延期、預算超支、質(zhì)量不穩定等現象,因此如何提高模具壽命,降低企業(yè)生產(chǎn)成本成為曲軸鍛造行業(yè)亟待解決的難題。

改革開(kāi)放以來(lái),我國經(jīng)濟的平穩快速發(fā)展帶動(dòng)了汽車(chē)行業(yè)的繁榮發(fā)展,汽車(chē)工業(yè)進(jìn)入快速發(fā)展期。2002 年~2011 年我國汽車(chē)的年產(chǎn)量不斷攀升,國內歷年汽車(chē)年產(chǎn)量如圖 1.3 所示。世界汽車(chē)制造商協(xié)會(huì )(OICA)于 2012 年 7 月最新發(fā)布的數據顯示:2011 全年中國汽車(chē)年產(chǎn)量位列全球第一,高達 1840 萬(wàn)輛,占全球汽車(chē)總產(chǎn)量的 23%[3]。汽車(chē)工業(yè)的發(fā)展是拉動(dòng)鍛造行業(yè)發(fā)展的主動(dòng)力,隨著(zhù)汽車(chē)產(chǎn)量的逐年增加,汽車(chē)鍛件的產(chǎn)量也逐年上升。曲軸作為汽車(chē)發(fā)動(dòng)機的重要零部件,市場(chǎng)需求廣闊。據不完全統計,2011 年中國主要柴油機廠(chǎng)家年產(chǎn)能已達到 1015萬(wàn)臺,各種大小的鑄鍛曲軸年需求總量高達 1000 余萬(wàn)件。

市場(chǎng)需求的變化也不斷改變曲軸制造業(yè)的格局,目前市場(chǎng)上的曲軸按照其原材料分為球墨鑄鐵曲軸和鍛鋼曲軸兩種。球墨鑄鐵曲軸因其工藝簡(jiǎn)單、切削性能良好、成本低等優(yōu)點(diǎn)曾得到廣泛應用[4]。然而近年來(lái)隨著(zhù)轎車(chē)向高速、輕量化發(fā)展,載貨車(chē)向大功率重型方向發(fā)展,對發(fā)動(dòng)機的各項性能要求越來(lái)越高,對于曲軸也要求其具有高的強度,良好的沖擊韌性和抗疲勞強度。但是球墨鑄鐵曲軸由于存在石墨孔穴、磷化物與合金元素的偏析等先天性缺陷,疲勞強度較低,且不與抗拉強度成正比,因而難以承受發(fā)動(dòng)機工作過(guò)程中的爆發(fā)壓力,而鍛鋼曲軸由于具有良好的彎曲疲勞強度,逐漸得到市場(chǎng)青睞[5-8]。

鍛鋼曲軸性能優(yōu)良,但曲軸是一種典型的軸類(lèi)復雜鍛件,軸線(xiàn)彎曲,沿軸線(xiàn)方向橫截面積變化劇烈,大部分曲軸的最大橫截面積與連桿頸橫截面積之比大于 5,形狀復雜系數小于 3.2,因此鍛鋼曲軸的模鍛工藝較復雜[9]。并且由于其模具型腔復雜,工況條件惡劣,模具壽命較低,目前國內大型曲軸模具壽命約為 0.15~0.25 萬(wàn)件,僅為國外的 1/3[10-14]。多年的生產(chǎn)實(shí)踐證明,鍛件的模具費用已占產(chǎn)品成本的 10%~20%。模具壽命較低的狀況不僅打亂工廠(chǎng)的生產(chǎn)計劃,延長(cháng)交貨時(shí)間,又給企業(yè)帶來(lái)高昂的模具費用,嚴重阻礙了我國曲軸制造業(yè)和汽車(chē)產(chǎn)業(yè)的發(fā)展。

用焊條堆焊模具

藥芯焊絲熔化極氣體保護焊堆焊模具

Miller Dimension 812 型多功能焊機

剛性拘束抗裂性試驗試樣示意圖

目 錄

第一章 緒論

1.1 引言

1.1.1 曲軸制造業(yè)的發(fā)展狀況與前景

1.2 模具的工作條件與失效形式

1.2.1 熱作模具的工作條件

1.2.2 熱作模具的失效形式

1.3 堆焊技術(shù)在模具堆焊修復或制造中的應用

1.3.1 采用堆焊技術(shù)修復或制造模具的優(yōu)點(diǎn)

1.3.2 模具堆焊技術(shù)的應用現狀

1.4 模具堆焊材料的種類(lèi)

1.4.1 鐵基堆焊材料

1.4.2 鈷基堆焊材料

1.4.3 鎳基堆焊材料

1.5 課題目的與意義

1.6 本課題的主要研究?jì)热菖c技術(shù)路線(xiàn)

1.6.1 主要研究?jì)热?br />

1.6.2 研究技術(shù)路線(xiàn)

第二章 六拐八平衡塊曲軸模具的失效分析

2.1 曲軸的模鍛工藝

2.1.1 曲軸的分類(lèi)

2.1.2 曲軸的模鍛工藝流程

2.2 六拐八平衡塊曲軸模具及其工作條件

2.2.1 曲軸模具概況

2.2.2 曲軸模具工作條件及特點(diǎn)

2.3 曲軸模具的現場(chǎng)壽命考核結果

2.4 曲軸模具失效形式的概率統計

2.5 曲軸模具失效原因分析

2.6 曲軸模具失效抗力指標分析

2.7 本章小結

第三章 堆焊材料的選擇及堆焊金屬性能對比試驗

3.1 試驗材料制備及試驗方案

3.1.1 堆焊實(shí)驗設備以及焊接工藝參數

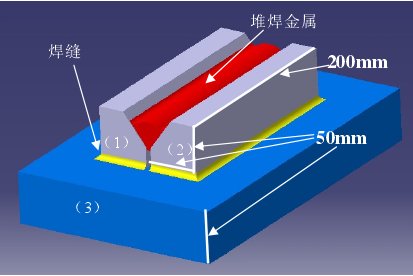

3.1.2 堆焊試樣的制備

3.1.3 力學(xué)性能測試

3.1.4 剛性拘束抗裂性試驗

3.1.5 回火穩定性試驗

3.1.6 粘著(zhù)磨損性能試驗

3.2 堆焊材料的選擇

3.2.1 堆焊材料的選擇原則

3.2.2 堆焊材料的選擇步驟

3.2.3 過(guò)渡層堆焊材料的確定

3.3 堆焊材料的性能對比研究

3.3.1 堆焊金屬的硬度及熱穩定性性能

3.3.2 粘著(zhù)磨損性能對比研究

3.3.3 抗裂性性能對比研究

3.3.4 綜合性能評定

3.4 本章小結

第四章 曲軸模具堆焊制造配套工藝研究

4.1 堆焊方法

4.1.1 堆焊方法的選擇原則

4.1.2 常見(jiàn)的模具堆焊方法與特點(diǎn)

4.1.3 六拐八平衡塊曲軸模具的堆焊修復方法

4.2 堆焊工藝參數的選擇

4.2.1 電源種類(lèi)與極性

4.2.2 焊接電流、電弧電壓、焊接速度

4.2.3 保護氣體及流量

4.2.4 焊絲干伸長(cháng)度

4.3 焊前預熱工藝研究

4.4 熱處理對堆焊金屬組織與性能的影響

4.4.1 熱處理對堆焊金屬硬度的影響

4.4.2 回火前后堆焊金屬的顯微組織分析

4.5 曲軸模具堆焊常見(jiàn)缺陷及預防對策

4.5.1 氣孔的產(chǎn)生原因與預防對策

4.5.2 夾渣的產(chǎn)生原因與預防對策

4.5.3 裂紋的產(chǎn)生原因與預防對策

4.5.4 咬邊的產(chǎn)生原因與預防對策

4.6 本章小結

第五章 工程應用

5.1 六拐八平衡塊曲軸模具堆焊制造工藝

5.1.1 曲軸模具的堆焊技術(shù)要求

5.1.2 曲軸模具的堆焊材料

5.1.3 曲軸模具的堆焊工藝流程

5.2 工程應用實(shí)施情況

5.3 本章小結

第六章 結論

參考文獻

致 謝

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)