摘 要

近年來(lái)我國汽車(chē)工業(yè)飛速發(fā)展,眾多汽車(chē)企業(yè)都在為縮短新車(chē)型研發(fā)周期、降低生產(chǎn)成本而努力。沖壓模具作為生產(chǎn)汽車(chē)覆蓋件的重要工藝裝備,其設計質(zhì)量和成本對汽車(chē)的生產(chǎn)研發(fā)有著(zhù)重要影響。隨著(zhù)能源和鋼鐵價(jià)格不斷上漲,控制模具成本顯得尤為重要。另外,高強度鋼板等新材料、伺服壓力機等新設備的應用,對傳統的沖壓模具提出了新的問(wèn)題和挑戰。要解決這些問(wèn)題就必須加強對模具結構優(yōu)化設計和模具結構分析的研究。

本文在總結原有模具結構分析方法的基礎上,從覆蓋件模具入手,提出了基于板料成形模擬的沖壓模具結構優(yōu)化方法和分析方法。采用沖壓成形模擬和結構優(yōu)化分析解耦的思路,運用拓撲優(yōu)化技術(shù),以某行李箱蓋外板和后備箱蓋外板為例,設計出新的沖壓模具結構,并對其在沖壓過(guò)程中的受力和變形規律進(jìn)行了分析。

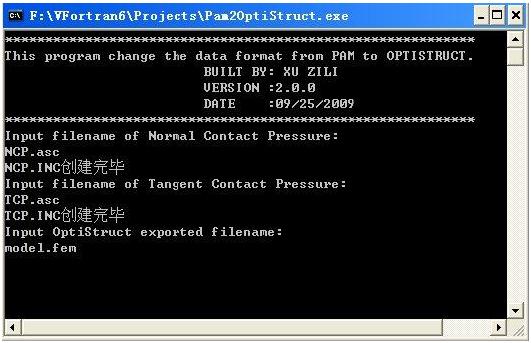

結構優(yōu)化方面,首先運用專(zhuān)業(yè)的成形模擬軟件 PAM STAMP 2G 對板料沖壓成形過(guò)程進(jìn)行模擬,得到?jīng)_壓過(guò)程中板料對模具的作用力。這些荷載通過(guò)筆者編寫(xiě)的FORTRAN 程序 Pam2OptiStruct.exe 轉換后直接施加到模具結構優(yōu)化模型上。然后利用OptiStruct 的拓撲優(yōu)化技術(shù),對模具結構進(jìn)行優(yōu)化,最后借助 CAD 系統 CATIA 在優(yōu)化結果的基礎上設計出新的模具結構。經(jīng)結構分析驗證,新結構相對傳統結構減重 15%左右,而柔度降低 5%左右,同時(shí)保證變形和等效應力在許可的范圍內。這說(shuō)明新設計的模具結構優(yōu)于傳統模具結構。

結構分析方面,板料沖壓成形過(guò)程看作一個(gè)準靜態(tài)過(guò)程。本文將連續的沖壓過(guò)程用n 個(gè)時(shí)間點(diǎn)的靜態(tài)結構分析序列來(lái)近似,通過(guò)分析一系列的模具受力和變形,得到整個(gè)沖壓過(guò)程中模具的受力和變形規律。

關(guān) 鍵 詞:覆蓋件;沖壓模具;結構優(yōu)化;模具結構分析;數值模擬

ABSTRACT

In recently years, as the rapid development of automobile industry, many automobile enterprises are making great efforts to shorten development cycle and diminish production cost. Stamping die, as an important process equipment of automobile panel production, its cost and quality has a significant impact on R&D (Research and Development). With the prices rising of energy and iron, saving cost of die has become more and more important. On the other hand, traditional auto panel die are facing new challenges because of the application of new materials and new equipments such as high-strength steel and servo press. All of these need further research on its structural optimization and analysis.

This paper summarized the existing methods of die structure analysis. Starting with automobile panel die, the structural optimization and analysis methods for stamping die were proposed based on the sheet metal forming simulation. With the though of decoupling the stamping simulation and structure analysis, using topology optimization techniques, the new stamping-die structures for a hood and a decklid outer panel were designed as an example.And then the law of stress and deformation during stamping process was analyzed.

In structural optimization, PAM STAMP 2G was used to get the forces that blank acted on die surface by simulating the stamping process. These forces were transformed and directly applied on finite element model by a FORTRAN program: Pam2OptiStruct.exe. Then an optimization process of die structure was made using topology optimization techniques of OptiStruct. Based on the optimized result, a new-style structure was designed using CAD system CATIA. The new structure has a batter performance than traditional, this is confirmed by comparing structure responses. It has a weight reduction effect about 15% and a stiffness increasing effect about 5%. At the same time, the deformation and equivalent stress are in the permitted range.=As the respect of structure analysis, the sheet metal forming process is quasi static. This continuous stamping process was approximated by a sequence of static structure analysis at n(n is an integer) time points. By this way, the law of deformation and stress during the stamping process was described.

Key Words: Automobile Panel Stamping Die Structural Optimization Die Structure Analysis Numerical Simulation

國家十一五規劃提出了“發(fā)揮骨干企業(yè)作用,提高自主品牌乘用車(chē)市場(chǎng)占有率”[1]的發(fā)展戰略。進(jìn)入 21 世紀,中國汽車(chē)工業(yè)蓬勃發(fā)展。有關(guān)統計數據顯示:1994 年至 2009年的 15 年間,中國汽車(chē)產(chǎn)量增長(cháng)將近 10 倍(見(jiàn)圖 1.1)。2010 年 1-3 月,中國汽車(chē)產(chǎn)銷(xiāo)分別達到 455.45 萬(wàn)輛和 461.06 萬(wàn)輛,同比增長(cháng) 76.99%和 71.78%。在國家宏觀(guān)政策調整和國民經(jīng)濟的發(fā)展下,中國汽車(chē)必將繼續保持強勁的增長(cháng)勢頭。

汽車(chē)產(chǎn)業(yè)競爭激烈,突出表現在新車(chē)型的開(kāi)發(fā)和制造能力方面,要求做到新車(chē)型能及時(shí)推向市場(chǎng)、廣泛適應客戶(hù)需求和低生產(chǎn)成本[2],在很短的時(shí)間內研究、開(kāi)發(fā)并制造出高質(zhì)量的汽車(chē)。為了縮短新車(chē)型開(kāi)發(fā)周期、降低研發(fā)成本,汽車(chē)廠(chǎng)商大多在同一個(gè)底盤(pán)上修改汽車(chē)外表件而產(chǎn)生新的車(chē)型,因此汽車(chē)的更新?lián)Q代在很大程上取決于車(chē)身。這就要求加快汽車(chē)覆蓋件模具的設計和制造。構成汽車(chē)車(chē)身或駕駛室、覆蓋發(fā)動(dòng)機和底盤(pán)的薄金屬板料制成的異形體表面和內部零件稱(chēng)之為汽車(chē)覆蓋件[3]。一般車(chē)身的覆蓋件達70~110 件[2],在“車(chē)型設計→模具設計與調試→汽車(chē)批量生產(chǎn)”的整個(gè)周期中,覆蓋件模具的設計與制造工作約占 2/3 的時(shí)間[4]。在制造費用上,汽車(chē)覆蓋件占整個(gè)汽車(chē)制造費用的 70%以上[5]。新車(chē)型的快速推出需要有大量的覆蓋件模具重新開(kāi)發(fā)。

在美國、日本等汽車(chē)制造業(yè)發(fā)達的國家,汽車(chē)模具在整個(gè)模具產(chǎn)業(yè)中占有 50%左右的份額。而在我國,僅有 1/3 左右的模具產(chǎn)品服務(wù)于汽車(chē)制造業(yè)。因此,汽車(chē)模具市場(chǎng)有相當大的發(fā)展空間。汽車(chē)覆蓋件模具是整個(gè)汽車(chē)模具的重要組成部分,也是技術(shù)最密集、加工難度最大的部分[6]。與一般沖壓件相比:汽車(chē)覆蓋件材料相對厚度小、結構尺寸大、形狀復雜、尺寸精度和表面質(zhì)量要求較高[7],成形時(shí)坯料上各部分的變形復雜、差別較大,各處應力很不均勻,所以覆蓋件模具設計和制造難度大、質(zhì)量和精度要求高。

國外模具企業(yè)大量采用 CAD/CAE/CAM 一體化技術(shù),CAD 應用中 3D 設計的比例高達 70%~90%,普遍采用高速切削加工技術(shù)。CAD/CAE/CAM 技術(shù)的采用,保守地估計,可使模具設計與制造周期縮短 2/5,模具生產(chǎn)成本降低 1/3,進(jìn)而大大降低整車(chē)成本,增強市場(chǎng)的競爭力[8]。計算機仿真技術(shù)也已經(jīng)得到汽車(chē)界的廣泛重視和應用。如福特公司第一輛樣車(chē)定型之前,已經(jīng)完成了全部仿真分析的 95%以上,可以在工程開(kāi)發(fā)階段節省四千多萬(wàn)美元,在制造階段節省超過(guò)十億美元。通用公司由于在轎車(chē)設計開(kāi)發(fā)過(guò)程中全面采用了計算機仿真技術(shù),使得開(kāi)發(fā)時(shí)間由原來(lái)的 39 個(gè)月減少到 24 個(gè)月[9]。CAX技術(shù)的廣泛、深入應用是模具設計制造的必然趨勢。經(jīng)過(guò)近幾年的迅速發(fā)展,我國的汽車(chē)覆蓋件模具技術(shù)有了長(cháng)足的發(fā)展,生產(chǎn)能力大為提高。原來(lái)行業(yè)中公認的四大模具廠(chǎng)(一汽模具制造有限公司、東風(fēng)汽車(chē)模具有限公司、天津汽車(chē)模具有限公司和四川成飛集成科技股份有限公司)都已有了生產(chǎn)大中型汽車(chē)覆蓋件模具 200 萬(wàn)元左右工時(shí)的能力,模具年產(chǎn)值都超過(guò) 1 億元,有的還超過(guò)了 2 億元。這與 2000 年相比,能力已增加一倍以上[6]。部分模具企業(yè)也逐漸開(kāi)始使用大型CAD/CAE/CAM 軟件 UG、CATIA、Pro/E 進(jìn)行模具的三維結構設計,利用板料成形仿真軟件 Dynaform、AutoForm、PAM-STAMP 等進(jìn)行沖壓仿真以指導覆蓋件模具的型面設計,然而大部分企業(yè)的 CAD/CAE/CAM 技術(shù)還處在較低的水平,我國覆蓋件模具在設計、制造、標準、管理等方面與國際先進(jìn)水平有很大差距。目前,覆蓋件模具普遍存在的問(wèn)題是:模具設計的科學(xué)性差,對經(jīng)驗的依賴(lài)性強,試模周期長(cháng),重新設計的次數多,需要反復修改試制才能滿(mǎn)足要求,增加了成本,降低了企業(yè)競爭力。

在整個(gè)汽車(chē)工業(yè)中,沖壓模具的發(fā)展至關(guān)重要。應用 CAX、CAPP(ComputerAidedProcess Planning) 、 PLM(Products Lifecycle Management) 、 VPD(Virtual ProductDevelopment)、CIMS(Computer Integrated Manufacturing Systems)技術(shù),建立敏捷制造系統[10],向智能化、信息化方向發(fā)展是汽車(chē)和模具工業(yè)的必然趨勢。長(cháng)期以來(lái),國內外學(xué)者和工程技術(shù)人員在板料成形數值模擬和模具的分析優(yōu)化方面作了大量的工作。但是對于復雜、質(zhì)量要求高的覆蓋件模具,設計出來(lái)的模具很大程度上取決于設計人員的經(jīng)驗和水平,往往不能滿(mǎn)足產(chǎn)品的技術(shù)要求,特別是成形質(zhì)量要求高的高級轎車(chē)外覆蓋件更是如此。因此目前我國在大型汽車(chē)覆蓋件模具的設計制造方面仍部分依賴(lài)外國的技術(shù)支持。其次,由于汽車(chē)工業(yè)對輕量化、安全、低排放、低成本及燃料經(jīng)濟性的要求越來(lái)越高,高強度鋼板將更多的應用到汽車(chē)車(chē)身上來(lái)。根據美國新一代 ULSAB-AVC(國際鋼鐵協(xié)會(huì ) 1994 開(kāi)始提出的超輕概念車(chē)項目)轎車(chē)車(chē)身的用材情況看,高級高強度鋼板將占 80%以上。高強度鋼板的使用將給汽車(chē)沖壓模具的設計、制造和使用帶來(lái)諸多問(wèn)題:

模具破裂、模具磨損、零件的精度、成形質(zhì)量等等[11]。再者,沖壓設備方面重型壓力機、高速壓力機和伺服壓力機[12, 13]也正在或即將投入沖壓生產(chǎn)線(xiàn),模具在新型設備下和傳統油壓機的力學(xué)性態(tài)有何不同;各大汽車(chē)模具公司紛紛建立自己的 CAD/CAM 系統,大力發(fā)展研究 CBD(Case-Based Design)技術(shù)[14],特征技術(shù)[15]和參數化設計,這些技術(shù)能否推動(dòng)產(chǎn)生出新型的模具。綜上所述,對覆蓋件模具進(jìn)行力學(xué)分析,研究模具結構的優(yōu)化形式,探索新的模具結構模式有非常重要的實(shí)際意義和應用價(jià)值。

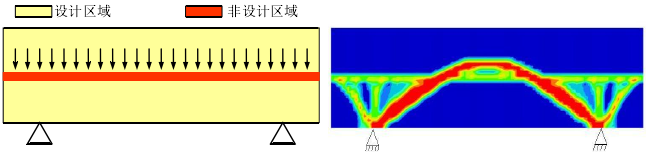

傳統的“柵格式”結構

大橋的拓撲優(yōu)化 (a)荷載 (b)拓撲優(yōu)化結果

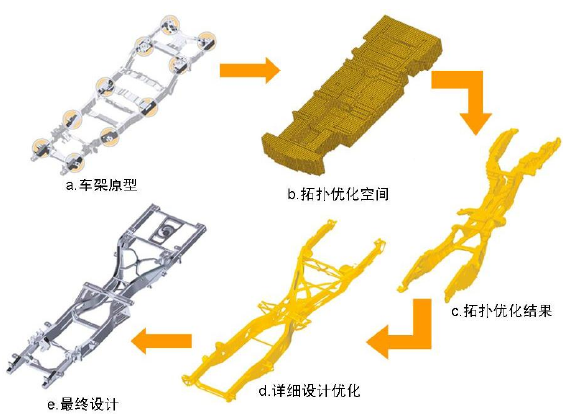

某 SUV 車(chē)架的優(yōu)化設計

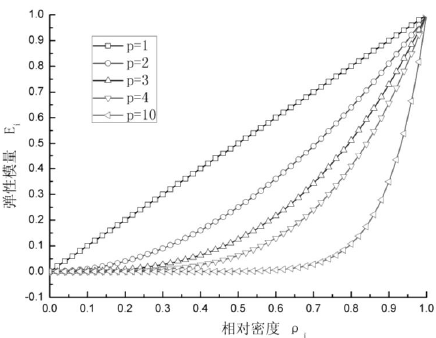

SIMP 材料插值模型(p=1,2,3,4,10)

Pam2OptiStruct.exe 運行界面

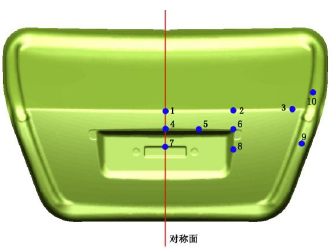

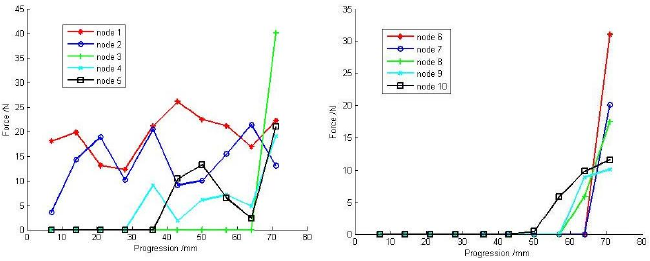

模面上選擇的關(guān)鍵節點(diǎn)

1~5 6~10節點(diǎn)的荷載曲線(xiàn)

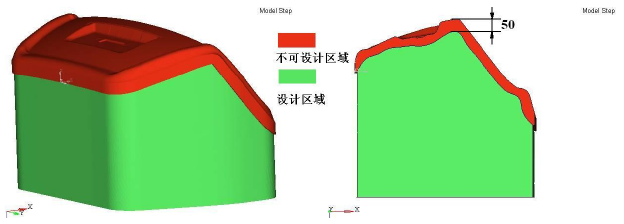

模具優(yōu)化設計模型

目 錄

1 緒論

1.1 研究背景

1.2 板料成形模擬的研究現狀

1.3 沖壓模具結構分析及優(yōu)化研究現狀

1.4 本文研究的思路及主要內容

1.4.1 研究思路

1.4.2 研究的主要內容

2 板料成形的數值模擬

2.1 引言

2.2 計算平臺的選擇

2.3 板料成形的塑性力學(xué)概念

2.3.1 真實(shí)應力和真實(shí)應變

2.3.2 材料的厚向異性系數

2.3.3 板料的成形極限圖

2.4 沖壓成形模擬的關(guān)鍵問(wèn)題

2.4.1 算法選擇

2.4.2 材料模型

2.4.3 單元類(lèi)型

2.4.4 接觸和摩擦

2.5 實(shí)例分析

2.5.1 行李箱蓋外板沖壓成形模擬

2.5.2 引擎蓋外板沖壓成形模擬

2.6 小結

3 模具結構拓撲優(yōu)化

3.1 引言

3.2 OptiStruct 的結構優(yōu)化技術(shù)

3.3 拓撲優(yōu)化的數學(xué)模型

3.4 優(yōu)化模型的數值算法

3.4.1 收斂準則

3.4.2 靈敏度分析

3.4.3 優(yōu)化準則算法

3.5 模具結構的拓撲優(yōu)化

3.5.1 模具荷載的轉換

3.5.2 荷載工況選擇

3.5.3 目標函數和約束條件

3.6 模具拓撲優(yōu)化實(shí)例

3.6.1 行李箱蓋外板模具的拓撲優(yōu)化

3.6.2 引擎蓋外板模具的拓撲優(yōu)化

3.7 小結

4 模具結構分析

4.1 引言

4.2 行李箱蓋外板模具結構的分析

4.2.1 傳統模具結構分析

4.2.2 優(yōu)化后模具結構分析

4.2.3 對比分析

4.3 引擎蓋外板模具結構分析

4.3.1 傳統模具結構分析

4.3.2 優(yōu)化后的模具結構

4.3.3 對比分析

4.4 沖壓過(guò)程的模具結構分析

4.5 小結

5 結論

致 謝

參考文獻

附 錄

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)