摘要

擠壓模具設計是鋁型材生產(chǎn)的關(guān)鍵技術(shù),本文針對高密齒和空心太陽(yáng)花兩種典型結構的散熱鋁型材,對生產(chǎn)兩種散熱鋁型材的擠壓模具設計技術(shù)進(jìn)行了系統的研究。

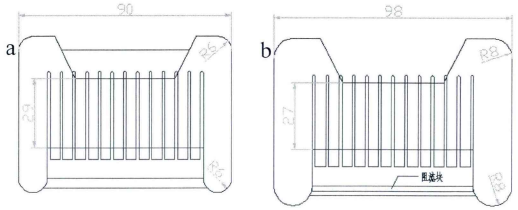

本文基于高密齒散熱鋁型材壁厚相差懸殊、難以擠壓成型的結構特點(diǎn),采用模具導流技術(shù),對模具導流腔結構進(jìn)行精密設計,對工作帶長(cháng)度進(jìn)行精細設計;基于空心太陽(yáng)花散熱鋁型材截面幾何形狀復雜、圓弧形齒部金屬難以填充的結構特點(diǎn),對模具分流孔、焊合室等部位進(jìn)行精確的結構設計和尺寸設計。

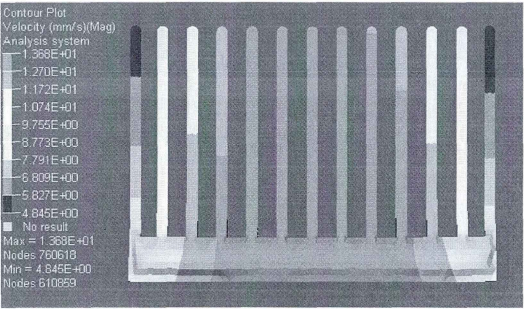

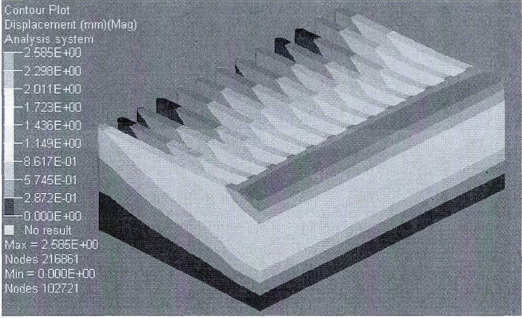

采用基于任意拉格朗日-歐拉描述法的專(zhuān)業(yè)擠壓成型數值模擬軟件HyperXtmde對擠壓過(guò)程進(jìn)行仿真,對生產(chǎn)高密齒散熱鋁型材用擠壓模具導流腔、工作帶進(jìn)行了二次優(yōu)化設計,保證擠出型材各處流速在11.35? .37mm/s范圍內;對生產(chǎn)空心太陽(yáng)花散熱鋁型材用模具分流孔、工作帶進(jìn)行了二次優(yōu)化設計,保證擠出型材各處流速在12.91? .13mm/s范圍內。通過(guò)數值模擬技術(shù)進(jìn)行虛擬試模,檢測模具結構和尺寸參數設計的合理性,按照虛擬試模的結果,對模具進(jìn)行優(yōu)化設計,從而減少生產(chǎn)試模與修模的次數。虛擬試模結果表明:模具導流技術(shù)對高密齒散熱鋁型材各部分金屬的分配起到重要作用,工作帶長(cháng)度設計能有效調節金屬最終的流速;空心太陽(yáng)花散熱型材模具上模分流孔外斜度能加快型材齒部分金屬的流速。對虛擬試模合格的模具進(jìn)行強度校核,結果表明經(jīng)優(yōu)化設計后的模具滿(mǎn)足強度要求。

全程跟蹤了兩種典型結構散熱型材實(shí)際擠壓生產(chǎn)過(guò)程,根據生產(chǎn)試模情況,制定相應的修模措施。兩個(gè)模具分別經(jīng)過(guò)兩次生產(chǎn)試模、修模,即生產(chǎn)出合格的型材,表明:數值模擬技術(shù)能有效減少生產(chǎn)試模次數,縮短模具研發(fā)周期,節約生產(chǎn)成本。

關(guān)鍵詞:擠壓模具;散熱鋁型材;數值模擬;虛擬試模;結構設計

Abstract

The design of extrusion die is the key technology for producing aluminum profiles. In this thesis, a systematic design has been conducted on the design of extrusion die for producing two kinds of heat -radiation aluminum profiles which is multi-tooth aluminum profiles and hollow-sunflower aluminum profiles.

The present work is based on the structural feature of wide difference of wall thickness and great difficulty of molding for multi-tooth aluminum profiles ; The flow-guiding cavity and bearing length of die have been precise designed by using technology of die flow-guiding. The design of structure and design of dimension for porthole and welding chamber,etc have been conducted based on the complicated geometric shape of cross section and great difficulty for metal filling circular tooth of hollow- sunflower aluminum profiles.

The process of extrusion has been simulated by using professional extrusion molding software of HyperXtrude which is based on arbitrary Lagrangian-Eulerian (ALE) description method, the flow-guiding cavity and bearing of die for producing multi-tooth aluminum profiles are optimized two times, making the velocity throughout the entire extrusion profile in the range of 11.35士0.37 mm/s, the porthole and bearing of die for producing hollow-sunflower profiles are optimized two times, making the velocity throughout the entire extrusion profiles in the range of 12.91±0.13 mm/s. Through virtual test of extrusion process by using CAE technology, the correctness of parameters of the die structure design is checked. Die structural optimizing is conducted according to the result of virtual test, practical test of extrusion process and correcting die are replaced partially by virtual test . The results of virtual test show that the technology of die flow-guiding play an important role in metal distribution for all parts of multi-tooth aluminum profiles and the design of bearing length can adjust the final velocity of metal effectively. The slope of porthole of die for producing hollow-sunflower aluminum profiles can accelerate metal speed of the tooth part of aluminum profiles.Checking strength of the die which are qualified by test of virtual extrusion, the results show that the optimized die meets forcerequirements.

Tracking the whole process of practical extrusion of two dies, the corresponding correcting die measures are developed according the results of practical extrusion. The two dies producing qualified aluminum profiles after two times practical extrusion and correcting respectively shows that numeral simulation technology can reduce the times of practical extrusion and shorten the time of developing and researching die and save the cost of production.There are 44 figures, 8 tables and 70 references in the paper.

Keywords: extrusion die, heat-dissipating aluminum profile, numeral simulation, virtual extrusion, structure design

本課題來(lái)源于東競市東興招材有限公司。該公司主要生產(chǎn)各種工業(yè)異形紹型材,尤其以生產(chǎn)散熱招型材為主要特色,散熱招型材的生產(chǎn)規模居同等規模紹材廠(chǎng)的前列。該公司2011年通過(guò)國家高新技術(shù)企業(yè)認定,建立了模具制造、型材擠壓、五金深加工完整的鉛材生產(chǎn)線(xiàn),擁有先進(jìn)的CNC加工中心,具備很強的模具設計加工、型材擠壓和型材深加工能力。

本課題結合企業(yè)改進(jìn)設計散熱錫型材模具技術(shù)的實(shí)際需要,通過(guò)中南大學(xué)與東競市東興錦材有限公司以項目合作及研究生聯(lián)合培養的形式,開(kāi)展散熱招型材用擠壓模具的設計、虛擬試模、生產(chǎn)試模等方面的系統研究。

近些年來(lái),隨著(zhù)計算機技術(shù)和半導體技術(shù)的不斷發(fā)展,計算機朝著(zhù)小型化、多功能化的方向發(fā)展,這就使得電路的集成度越來(lái)越高,相應地,單位面積散出的熱量也就越來(lái)越大,如何有效地散出這些熱量是必須解決的問(wèn)題。如不能很好的將這些熱量散發(fā)出去,將會(huì )使計算機主板溫度不斷升高,升高到一定溫度會(huì )降低計算機元器件的性能,不但會(huì )影響計算機系統的穩定性,還會(huì )縮短計算機的壽命。散發(fā)出的熱量來(lái)自計算機內部,主要是集成電路的發(fā)熱,電腦散熱器的工作原理是散熱器作為散熱媒介,散熱器與發(fā)熱器件接觸,吸取電腦內部的熱量,通過(guò)散熱器散發(fā)到電腦外部,從而保證計算機在正常的溫度范圍內工作。

高密齒結構散熱器和太陽(yáng)花結構散熱器是兩種典型結構的錯合金散熱器,在電子產(chǎn)品中應用得非常普遍,在電腦主板上主要就是用這兩種結構的散熱器。這兩種散熱器共同的特點(diǎn)是都是通過(guò)擠壓成型,能否生產(chǎn)出合格的散熱器,主要取決于擠壓模具的設計與制造。

高密齒結構的散熱器齒部壁厚薄,底部厚壁壁厚大,擠壓生產(chǎn)時(shí)很難平衡型材這兩處的流速,齒部阻力大,懸臂長(cháng),模具很容易因為齒部懸臂斷裂而報廢;太陽(yáng)花結構散熱器放射形齒接近擠壓筒邊緣,型材中心與邊部的流速非常懸殊難以控制,齒部的阻力也非常大,模具很容易因為齒部的金屬流不出而塞模。因此,這兩種模具的設計難度是非常大的,越來(lái)越多的模具設計師和科研人員在研究這兩種結構散熱器的設計方法,改進(jìn)模具結構,提高模具壽命,所以對這兩種模具設計進(jìn)行一個(gè)系統深入地研究是非常有意義的。

擠壓加工方法是有色金屬加工方法中的一種非常重要的加工方法,在有色金屬加工中占有非常重要的地位[1-3],隨著(zhù)加工制造業(yè)的飛速發(fā)展,尤其是進(jìn)入21世紀以來(lái),制造業(yè)朝著(zhù)高、精、尖方向發(fā)展,客戶(hù)對產(chǎn)品的形位精度、表面光潔度等各種技術(shù)和質(zhì)量指標都提出了更高的要求。為了滿(mǎn)足客戶(hù)對產(chǎn)品提出的越來(lái)越高的需求,向客戶(hù)提供符合各種要求的有色金屬產(chǎn)品,必須改進(jìn)加工方法和加工設備。加工方法與加工設備是加工出高品質(zhì)產(chǎn)品的基礎。擠壓加工方法與乳制、鍛造等壓力加工方法相比,更容易實(shí)現加工出高精度產(chǎn)品的需求,而且有更好的可靠性和優(yōu)越性[4]。歸納起來(lái),擠壓加工方法有以下特點(diǎn):

(1)在擠壓加工過(guò)程中,擠壓工模具給被擠壓金屬以很強而且很均勾的三向壓縮應力,被擠壓金屬在三向壓縮應力條件下能更好地發(fā)揮本身的塑性,從而為金屬更好的成型創(chuàng )造了條件。由于擠壓加工方法的這種特點(diǎn),對于那些低塑性難變形的金屬或合金可用擠壓加工方法來(lái)加工,這些金屬或合金用鍛造法或乳制法很難加工,更加工不出高精度的產(chǎn)品。正是基于擠壓加工方法能充分發(fā)揮被擠壓金屬塑性的特點(diǎn),擠壓加工方法在有色加工行業(yè)中得到了廣泛的運用。

(2)擠壓加工方法能加工出多種結構的型材,不但可以加工出高精度的棒、管、線(xiàn)等型材,而且可以加工出高精度的截面幾何形狀復雜的型材,如階段變截面型材、多孔管材和空心型材等。這些型材很難用鍛造加工方法或乳制加工方法等其他壓力加工方法生產(chǎn),甚至是不可能的。用擠壓加工方法能加工出復雜結構的型材,在這一點(diǎn)上,其他壓力加工方法是無(wú)法超越的。

(3)擠壓加工方法加工出的產(chǎn)品的精度高于用鍛造加工方法和乳制加工方法等其他壓力加工方法加工出的產(chǎn)品,近年來(lái)隨著(zhù)模具設計技術(shù)和模具加工制造技術(shù)的提高,擠壓設備和工藝的改進(jìn),已經(jīng)能用擠壓加工方法制造出超高形位精度、表面質(zhì)量?jì)?yōu)異的錯型材,擠壓金屬的綜合利用率也得到了很大的提高,為招型材行業(yè)創(chuàng )造了巨大的效益。

(4)金屬的力學(xué)性能在擠壓加工過(guò)程中能得到提高,尤其是對于擠壓效應的招合金產(chǎn)品,在萍火時(shí)效后產(chǎn)品的縱向力學(xué)性能高于禮制、鍛造等壓力加工方法加工出的產(chǎn)品。這對于提高對培合金擠壓制品的力學(xué)性能和充分發(fā)揮鍋合金功用創(chuàng )造了條件。

(5)擠壓加工方法工序簡(jiǎn)單,操作簡(jiǎn)便,工藝流程簡(jiǎn)短,與乳制和鍛造等壓力加工方法相比,一次擠壓能夠獲得更大橫截面積的結構產(chǎn)品,而且擠壓設備、模具和人力投資少、費用低,這在很大的程度上提高了產(chǎn)品的經(jīng)濟效益,提高了擠壓加工方法的運用范圍。

近年來(lái),隨著(zhù)平面分流組合模設計和加工制造技術(shù)的不斷提高,形狀復雜的空心鉛型材通過(guò)模具分流爆合擠壓加工方法生產(chǎn)得到了越來(lái)越廣泛的應用。隨著(zhù)擠壓工藝的改進(jìn)和模具設計及制造加工技術(shù)的提高,擠壓加工方法加工速度較低的缺點(diǎn)也在不斷克服。擠壓加工方法對于有色金屬加工來(lái)說(shuō)仍然是一種保證產(chǎn)品加工精度和質(zhì)量、經(jīng)濟效益較好的一種優(yōu)越的加工方法。

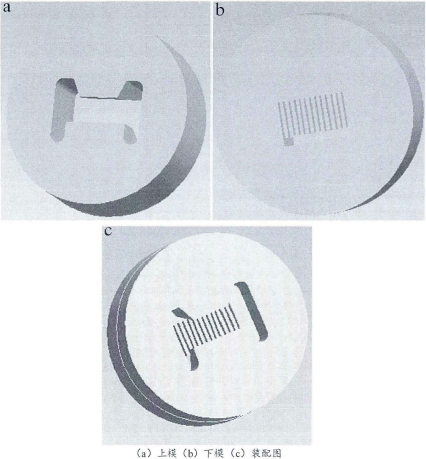

高密齒散熱型材糢具零件及裝配圖

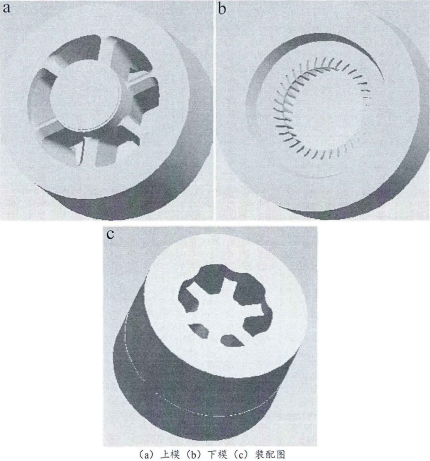

太陽(yáng)花散熱里材模具零件及裝配圖

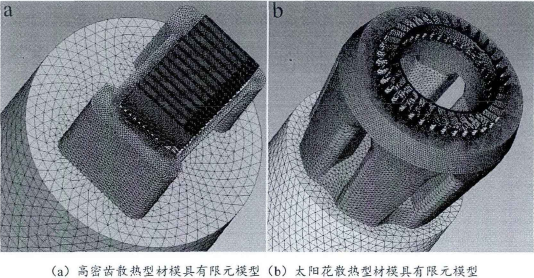

有限元模型

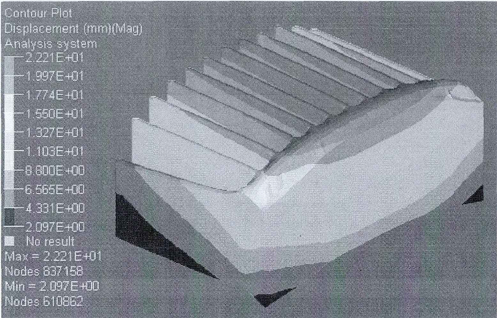

初始設計方案擠出型材變形圖

初始設計方案

第一次優(yōu)化前后導流腔結構尺才圖

第一次優(yōu)化后擠出型材變形圖

目錄

原創(chuàng )性聲明

散熱鋁型材擠壓模具設計及數值模擬

1 文獻綜述

1.1 課題來(lái)源及研究意義

l.1.1 題來(lái)源

1.1.2 課題研究意義

1.2 鋁型材擠壓技術(shù)概述

1.2.1 鋁型材擠壓技術(shù)特點(diǎn)

1.2.2 鋁型材擠壓技術(shù)基本原理

1.3 鋁型材擠壓模具技術(shù)概述

1.3.1 擠壓模具在鋁型材生產(chǎn)中的重要地位

1.3.2 擠壓模具設計技術(shù)

1-3.3 擠壓模具制造技術(shù)

1.3.4 擠壓模具材質(zhì)及熱處理技術(shù)

1.4 鋁型材擠壓數值模擬研究現狀

1.5 課題研究?jì)热?br />

2 高密齒散熱型材和空心太陽(yáng)花散熱型材模具設計

2.1 型材工藝分析

2.1.1 高密齒散熱型材工藝分析

2.1.2 空心太陽(yáng)花散熱型材工藝分析

2.2 模具種類(lèi)選擇

2.2.1 空心太陽(yáng)花散熱型材模具種類(lèi)選擇

2.2.2 高密齒散熱型材模具種類(lèi)選擇

2.3 擠壓機噸位選擇

2.3.1 空心太陽(yáng)花散熱型材擠壓機噸位選擇

2.3.2 空心太陽(yáng)花散熱型材擠壓機噸位校核

2.3.3 高密齒散熱型材擠壓機噸位選擇

2.3.4 高密齒散熱型材擠壓機噸位校核

2.4 高密齒散熱型材模具設計

2.4.1 模具中心確定

2.4.2 導流模設計

2.4.3 模孔尺寸設計

2.4.4 工作帶設計

2.4.5 空刀設計

2.5 空心太陽(yáng)花散熱型材模具設計

2.5.1 分流孔設計

2.5.2 分流橋設計

2.5.3 模芯設計

2.5.4 焊合室設計

2.5.5 模孔尺寸設計

2.5.6 模孔工作帶設計

2.5.7 模孔空刀結構設計

2.5.8 螺釘孔、銷(xiāo)釘孔、助吊孔設計

2.6 本章小結

3 擠壓過(guò)程數值模擬及模具優(yōu)化設計

3.1 引言

3.2 擠壓模擬軟件HyperXtrude介紹

3.3 模擬過(guò)程描述

3.4 有限元模型的建立和邊界條件的設置

3.4.1 幾何模型的建立

3.4.2 有限元模型的建立

3.5 高密齒散熱型材模具數值模擬結果分析

3.5.1 初始設計方案數值模擬結果分析

3.5.2 第一次優(yōu)化設計數值模擬結果分析

3.5.3 第二次優(yōu)化設計數值模擬結果分析

3.6 太陽(yáng)花散熱型材模具數值模擬結果分析

3.6.1 初始設計方案數值模擬結果分析

3.6.2 第一次優(yōu)化設計數值模擬結果分析

3.6.3 第二次優(yōu)化設計數值模擬結果分析

3.7 模具強度校核

3.7.1 太陽(yáng)花散熱型材模具強度校核

3.7.2 高密齒散熱型材模具強度校核

3.8 本章小結

4 生產(chǎn)試模

4.1 高密齒散熱型材模具生產(chǎn)試模

4.2 空心太陽(yáng)花散熱型材生產(chǎn)試模

4.3 本章小結

5 結論

參考文獻

攻讀學(xué)位期間主要研究成果

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)