摘要

隨著(zhù)發(fā)動(dòng)機的高功率化發(fā)展,需要冷卻系統帶走的熱量增多;而隨著(zhù)發(fā)動(dòng)機前艙布置的零件越來(lái)越多,留給冷卻系統的空間卻非常有限。提高冷卻系統散熱量最直接的方法是提高冷卻風(fēng)扇的轉速;而隨著(zhù)轉速的提高,冷卻風(fēng)扇的噪聲明顯增加。解決好冷卻風(fēng)扇氣動(dòng)性能與噪聲性能之間的矛盾關(guān)系,是提升冷卻風(fēng)扇性能的關(guān)鍵所在。由于風(fēng)扇葉片形狀對其性能有決定性影響,研究冷卻風(fēng)扇葉片結構的設計具有重要的意義。

本文基于流體力學(xué)和氣動(dòng)聲學(xué)的理論基礎,以企業(yè)提供的某乘用車(chē)發(fā)動(dòng)機冷卻風(fēng)扇為研究對象,在不改變其他結構特征的前提下,對葉片結構對風(fēng)扇氣動(dòng)性能與噪聲性能的影響規律及優(yōu)化設計展開(kāi)深入的研究。

定義冷卻風(fēng)扇平面葉型中弧線(xiàn)和厚度曲線(xiàn)的基本參數,建立冷卻風(fēng)扇的參數化模型;建立冷卻風(fēng)扇的流場(chǎng)及聲場(chǎng)計算模型,采用 CFD(Computational FluidDynamics)/CAA(Computational Aerodynamic Acoustic)耦合仿真的方法對其氣動(dòng)性能與噪聲性能進(jìn)行模擬;將冷卻風(fēng)扇氣動(dòng)性能與噪聲性能試驗結果與其參數化模型仿真結果進(jìn)行對比,驗證了該參數化建模方法與仿真方法的準確性。

以平面葉型結構參數為試驗因素,風(fēng)量和噪聲值為評價(jià)指標,安排正交試驗,研究葉片平面葉型結構參數對冷卻風(fēng)扇性能的影響規律。結果發(fā)現弦長(cháng) B0和最大相對撓度 Fmax對風(fēng)扇噪聲性能影響顯著(zhù)。并借助響應面優(yōu)化設計方法,得到葉片平面葉型優(yōu)化方案,在滿(mǎn)足風(fēng)量要求的前提下,監測點(diǎn)處噪聲值降低了 5.1%。

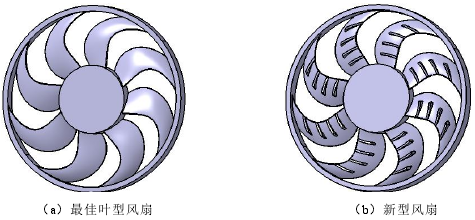

為了進(jìn)一步降低冷卻風(fēng)扇的氣動(dòng)噪聲,本文提出了一種新型的冷卻風(fēng)扇結構方案,即在最佳葉型風(fēng)扇葉片吸力面上設置凸起的楔形結構。以楔形結構參數為試驗因素,安排正交試驗,研究楔形結構參數對冷卻風(fēng)扇性能的影響規律。結果顯示,楔形結構的數量 n 和夾角 b對風(fēng)扇噪聲性能影響最大;選擇楔形結構的優(yōu)化方案,與未設置楔形結構的冷卻風(fēng)扇相比,風(fēng)量略有增加,噪聲值降低了 8.8%,為未來(lái)低噪聲高性能冷卻風(fēng)扇的開(kāi)發(fā)和設計提供了一定的依據。

關(guān)鍵詞:風(fēng)扇,氣動(dòng)噪聲,數值模擬,平面葉型,正交試驗,響應面優(yōu)化,楔形

ABSTRACT

With the development of powerful engines, the heat removed by cooling system increases. Besides, the space remaining for cooling system decreases as the number of components arranged in the engine compartment increases. The most method to enhance heat dissipating capacity of the cooling system is to improve the rotation speed of cooling fans, which will lead an obvious rise in noise. Therefore, the key to improve overall performance of cooling fans is to solve the contradictory relationship between aerodynamic and acoustic performance well. Due to the dominant influence of blade shape on its performance, it is of great significance to study the design of cooling fans’blade structure.

Based on fluid dynamics and aeroacoustic theories, this paper carried out an in-depth research on the blade structure, including its influence on aerodynamic and acoustic performance and its optimized design.

The basic parameters of camber line and thickness curve of the planar blade shape were defined firstly. And a parametric model of a cooling fan provided by a cooperative company was built. Then the flow field and acoustic field model were established successively. The numerical simulation of aerodynamic and acoustic performance were implemented with CFD/CAA coupling method. The comparison results between simulation data of parametric model and test data of original model indicate the accuracy both of parametric modeling method and simulation method.

An orthogonal test was arranged, with structural parameters of planar blade shape as test factors, flow and noise value as evaluation indexes. It aimed at analyzing the influence rules of these parameters on fan’s performance. The results showed that chord length B0 and maximum relative deflection Fmax influence fan’s acoustic performance obviously. Finally,with response surface optimization design method, an optimal planar blade shape was put forward. Its noise value at the monitoring point decreased by 5.1% on the basis of satisfaction of flow requirements.

In order to realize a further reduction of the fan’s noise, this paper proposed a new blade structure, that is, to install wedges on the suction surfaces of the cooling fan with optimum planar blade shape. Another orthogonal test was arranged with structural parameters of wedges as test factors. Its purpose was to investigate the influence of these parameters on fan’s performance. The results showed that the number of wedges n and angle b influence fan’s acoustic performance most. The fan with optimum wedge structure parameters was selected to compare with the fan without wedges. The noise value at monitoring point reduced by 8.8% while the flow changed little, which providing a guidance for the development and design of cooling fans with low noise and high performance.

Key words: fan, aerodynamic noise, numerical simulation, blade shape, orthogonal test, response surface optimization, wedge

近年來(lái)隨著(zhù)人們對汽車(chē)動(dòng)力性能的追求,發(fā)動(dòng)機功率不斷提高,需要通過(guò)冷卻模塊帶走的熱量也逐漸增加,因此對冷卻模塊的散熱性能要求日益提高[1]。同時(shí),隨著(zhù)汽車(chē)功能的多元化發(fā)展,渦輪增壓器、空調、各種電子元器件等安裝在發(fā)動(dòng)機前艙的零部件數量愈發(fā)增加,這使得前艙的布置更加緊湊和復雜,冷卻模塊的布置空間非常有限,且空氣在其中流動(dòng)受到的阻力增加[2]。

為了達到更高的散熱性能要求,在冷卻模塊的前期設計階段,需要優(yōu)化散熱器、風(fēng)扇等零部件的性能,并且合理布置前艙各零部件的相對位置[3];而在車(chē)輛實(shí)際行駛過(guò)程中,則往往通過(guò)直接提高冷卻風(fēng)扇的轉速來(lái)實(shí)現。但隨著(zhù)轉速的提高,冷卻風(fēng)扇的輻射噪聲值也明顯增加[4]。研究顯示,冷卻風(fēng)扇的噪聲已經(jīng)成為車(chē)輛行駛過(guò)程中駕駛室內外噪聲的主要來(lái)源之一[5]。這顯然與駕乘人員對乘車(chē)舒適性的要求相違背。為了規范車(chē)輛內外噪聲的管理,世界各國都制定了相關(guān)的噪聲限制標準法規,如現行的國際標準化組織(International Organization ofStandardization, ISO)制定的 ISO 5128-1980《聲學(xué) 汽車(chē)內的噪聲的測量》,及我國隨后制定的 GB/T 18697-2002《聲學(xué) 汽車(chē)車(chē)內噪聲測量方法》、GB1495-2002《汽車(chē)加速行駛車(chē)外噪聲限值及測量方法》等[6]。

此外,隨著(zhù)能源法規的日益完善,為了降低汽車(chē)整體的能耗,對發(fā)動(dòng)機冷卻風(fēng)扇的效率也提出了更高的要求[7]。通過(guò)增加轉速來(lái)提高風(fēng)扇散熱性能的方法,不僅增加了風(fēng)扇的噪聲,也增加了風(fēng)扇工作消耗的功率。而通過(guò)對冷卻風(fēng)扇工作原理的研究發(fā)現,葉片葉型對冷卻風(fēng)扇的效率和噪聲性能的影響往往具有“類(lèi)似”的規律,即一款噪聲值較低的風(fēng)扇葉片葉型往往具有更高的效率。可以從降噪的角度,實(shí)現對冷卻風(fēng)扇效率的提升[8]。因此,設計一款低噪聲高性能的冷卻風(fēng)扇,具有重要意義;在滿(mǎn)足散熱性能要求的同時(shí),對冷卻風(fēng)扇進(jìn)行降噪研究也已經(jīng)成為一項熱點(diǎn)課題。對發(fā)動(dòng)機冷卻風(fēng)扇的氣動(dòng)性能研究相對已經(jīng)比較成熟,對氣動(dòng)聲學(xué)的理論研究起源于 Lighthill[9]由 N-S 方程直接推出的 Lighthill 方程,最早應用于飛機噴流噪聲的研究。Curler[10]及 Ffowcs-Williams 和 Hawkings[11]在此方程基礎上,分別推導出了考慮固定和旋轉結構表面的 Curler 方程和 FW-H 方程,至此氣動(dòng)聲學(xué)理論體系基本完整。Kohri 等[12]利用 CFD 方法對發(fā)動(dòng)機冷卻風(fēng)扇的氣動(dòng)性能與噪聲性能進(jìn)行預測,分析了不同工況下渦的產(chǎn)生與變化,研究了湍流模型和流場(chǎng)網(wǎng)格尺寸對仿真精度的影響。Brooks[13]等根據翼型噪聲的產(chǎn)生機理,對試驗結果進(jìn)行分析推導出了翼型噪聲的不同成分的半經(jīng)驗公式。錢(qián)振超[14]通過(guò)理論推導出 FW-H 方程的時(shí)域解,并得到了推遲時(shí)間公式的數學(xué)表達,通過(guò)將葉片微元上的噪聲進(jìn)行疊加得到了整個(gè)葉片在不同時(shí)刻的聲壓級分布。徐大川[15]利用自由渦和隨意渦兩種方法對風(fēng)扇葉片進(jìn)行設計,結果發(fā)現隨意渦設計方法能夠提升風(fēng)扇的整體性能。王寬等[16]利用 CFD 與 Virtual Lab 結合的方法,將 CFD 非穩態(tài)流場(chǎng)分析結果導入聲學(xué)軟件中計算得到風(fēng)扇遠場(chǎng)的聲壓級分布,并研究了聲學(xué)網(wǎng)格尺度對聲學(xué)預測準確性的影響。李應龍等[17-18]利用Brooks 等人的翼型自噪聲與 Amiet[19]或 Lowson[20]的湍動(dòng)來(lái)流噪聲兩個(gè)半經(jīng)驗公式,通過(guò)將單個(gè)葉素的輻射噪聲進(jìn)行疊加得到了不同風(fēng)速下整個(gè)風(fēng)力機的氣動(dòng)噪聲,與試驗結果基本一致。

Nashimoto等[21]利用流場(chǎng)可視化和PIV測量技術(shù)監測到氣流在發(fā)動(dòng)機冷卻風(fēng)扇葉片前緣處分離后重新附著(zhù),并在尾緣處產(chǎn)生槳尖渦與旋渦脫落的現象,也是風(fēng)扇渦流噪聲的主要來(lái)源。因實(shí)際測量車(chē)輛前艙中冷卻風(fēng)扇的噪聲有一定難度,Sortor 等[22]利用試驗測量開(kāi)放環(huán)境中冷卻風(fēng)扇單體與前艙模擬模型中冷卻模塊的噪聲,對比發(fā)現散熱器等部件對冷卻風(fēng)扇噪聲測量有較大影響,不可忽略。

綜上,國外對于冷卻風(fēng)扇等軸流葉輪機械的流場(chǎng)及聲場(chǎng)分布的理論研究方法和試驗研究技術(shù)已非常成熟。而國內針對冷卻風(fēng)扇單體、冷卻模塊或整車(chē)狀態(tài)下風(fēng)扇性能的試驗方法除傳統的臺架試驗或半消音室內試驗,也有自主設計的試驗設備,手段多樣,精度較高,技術(shù)已經(jīng)相對完善;而數值仿真方法多基于流體力學(xué)和氣動(dòng)聲學(xué)理論,借助 CFD 和聲學(xué)商業(yè)軟件進(jìn)行計算,方法比較單一,氣動(dòng)性能仿真精度較高,噪聲性能仿真精度仍需提高。風(fēng)扇葉片數量對風(fēng)扇性能影響顯著(zhù),隨著(zhù)葉片數的增加,風(fēng)扇風(fēng)量先迅速增加后基本保持不變,而風(fēng)扇噪聲則一直在增加;在保持風(fēng)扇外直徑不變的情況下,隨著(zhù)輪轂比的增加,風(fēng)扇風(fēng)量逐漸減小而噪聲值可能增大[24]。隨著(zhù)冷卻風(fēng)扇與散熱器間距增加,風(fēng)扇風(fēng)量升高而噪聲降低,但此間距受空間限制較大[25]。

KIM 等[26]利用基于噪聲計算半經(jīng)驗公式的 NAFNOISE 軟件對小型風(fēng)力機的二維葉片翼型進(jìn)行研究,結果發(fā)現減小翼型最大半徑和延后最大半徑相對位置有利于翼型升阻比的提升和噪聲的降低。Lee 等[27]人和國內的劉敏[28]、伍先俊[29]等學(xué)者先后研究發(fā)現不等節距的葉片布置方式能夠降低風(fēng)扇或風(fēng)機等流體機械的旋轉噪聲,但前提必須是解決不等節距葉片布置帶來(lái)的動(dòng)平衡問(wèn)題。Becher等[30]通過(guò)對比前傾葉片和后傾葉片對風(fēng)扇流場(chǎng)分布及噪聲性能的影響,并在后傾葉片的基礎上優(yōu)化葉頂間隙的結構,最終實(shí)現了風(fēng)扇氣動(dòng)性能和噪聲性能的同步提升。Sim 等[31]著(zhù)眼于風(fēng)扇聲壓級頻譜分布情況,推導出噪聲頻譜中離散噪聲和寬頻噪聲關(guān)于風(fēng)扇弦長(cháng)、輪轂比、直徑、安裝角、攻角、流量等參數的計算公式,并通過(guò)與試驗結果的對比驗證了此頻譜模型的正確性;建立基于正交試驗Kriging 模型,利用遺傳算法估計 Kriging 模型的相關(guān)系數,利用模擬退火算法求解得到 Kriging 模型中各個(gè)參數的最優(yōu)水平,同時(shí)降低了風(fēng)扇噪聲中的離散噪聲和寬頻噪聲成分。

汽車(chē)發(fā)動(dòng)機降低冷卻風(fēng)扇的氣動(dòng)噪聲的方法:

最佳葉型風(fēng)扇和新型風(fēng)扇

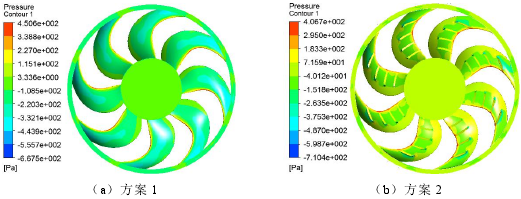

兩種方案的靜壓云圖

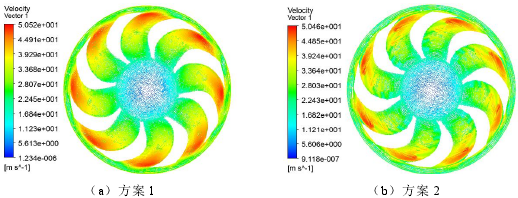

兩種方案速度矢量圖

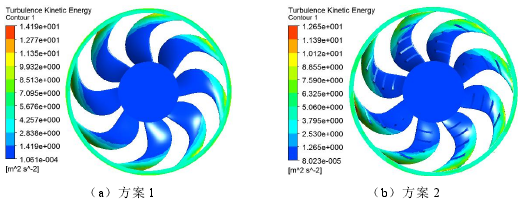

兩種方案湍動(dòng)能云圖

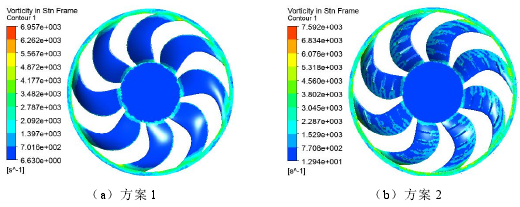

兩種方案渦量云圖

目 錄

第一章 緒論

1.1 研究背景與意義

1.2 國內外研究現狀

1.2.1 冷卻風(fēng)扇性能分析研究現狀

1.2.2 冷卻風(fēng)扇降噪方法研究現狀

1.3 本文主要研究?jì)热?br />

第二章 冷卻風(fēng)扇流場(chǎng)力學(xué)與氣動(dòng)噪聲理論基礎

2.1 計算流體動(dòng)力學(xué)基本理論

2.1.1 基本控制方程

2.1.2 湍流控制方程

2.2 混合計算氣動(dòng)聲學(xué)理論基礎

2.2.1 離散噪聲計算模型

2.2.2 寬頻噪聲計算模型

2.3 冷卻風(fēng)扇噪聲概述

2.4 本章小結

第三章 冷卻風(fēng)扇氣動(dòng)性能與噪聲性能分析

3.1 冷卻風(fēng)扇試驗介紹

3.1.1 冷卻風(fēng)扇氣動(dòng)性能試驗

3.1.2 冷卻風(fēng)扇噪聲性能試驗

3.2 冷卻風(fēng)扇流場(chǎng)仿真計算

3.2.1 CFD 計算模型建立

3.2.2 穩態(tài)流場(chǎng)計算

3.2.3 瞬態(tài)流場(chǎng)計算

3.3 冷卻風(fēng)扇氣動(dòng)噪聲預測

3.3.1 扇聲源等效

3.3.2 聲場(chǎng)分布計算

3.4 本章小結

第四章 平面葉型參數化設計及降噪研究

4.1 基本術(shù)語(yǔ)介紹

4.1.1 中弧線(xiàn)曲線(xiàn)特征參數

4.1.2 厚度曲線(xiàn)特征參數

4.2 冷卻風(fēng)扇參數化設計方法及驗證

4.2.1 冷卻風(fēng)扇參數化設計

4.2.2 參數化設計方法驗證

4.3 平面葉型參數對冷卻風(fēng)扇性能影響

4.3.1 正交試驗

4.3.2 結果分析

4.4 平面葉型參數優(yōu)化設計

4.4.1 Box-Behnken 試驗

4.4.2 代理模型構建

4.4.3 RSM 優(yōu)化設計

4.5 平面葉型對風(fēng)扇性能影響機理分析

4.5.1 氣動(dòng)性能對比

4.5.2 噪聲性能對比

4.6 本章小結

第五章 新型冷卻風(fēng)扇結構設計及降噪研究

5.1 冷卻風(fēng)扇新型結構

5.1.1 新型結構提出依據

5.1.2 新型結構介紹

5.1.3 楔形結構參數定義

5.2 楔形結構參數對冷卻風(fēng)扇性能影響

5.2.1 正交試驗

5.2.2 結果分析

5.3 楔形結構對風(fēng)扇性能影響機理分析

5.3.1 氣動(dòng)性能對比

5.3.2 噪聲性能對比

5.4 本章小結

第六章 總結與展望

6.1 全文內容總結

6.2 不足與展望

參考文獻

致 謝

在校期間發(fā)表的學(xué)術(shù)論文及其他科研成果

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)