摘要

汽車(chē)零部件質(zhì)量對汽車(chē)整體性能有著(zhù)重要影響。汽車(chē)零部件在生產(chǎn)加工完成后,需娶對其質(zhì)量進(jìn)行檢測。傳統對零部件質(zhì)量的檢測主要是通過(guò)人工或者輔助某種機器完成的。受限于人本身狀況的限制,檢測精度不高,同時(shí)無(wú)法實(shí)現大規模的自動(dòng)化生產(chǎn)。伴隨著(zhù)這種需求,機器視覺(jué)技術(shù)被引入到汽車(chē)零部件檢測中。

機器視覺(jué)檢測技術(shù)通過(guò)工業(yè)相機采集目標物件的圖像,用圖余處理軟件對其處理得到檢測結果,并由控制器采取相應的執行操作。該技術(shù)具有非接觸、實(shí)時(shí)、精度高、便于自動(dòng)化管理的特點(diǎn)。

針對汽車(chē)油豕支撐抒這一汽車(chē)零部件的檢測,我們提出了用機器視覺(jué)技術(shù)來(lái)代替原來(lái)傳統的人工檢測。本文從系統的軟硬件架構設計、國像清晰度評價(jià)、基于亞像素的支撐桿幾何尺寸測量、以及分攝控制設備等方面進(jìn)行研究,完成了完整的支撐抒的實(shí)時(shí)檢測系統。

系統結構采用特殊的光源單元棋塊和圖像采集模塊,組成機器視覺(jué)系統。同時(shí),提出了無(wú)參考圖像清晰度評價(jià)算法NRFSIM(No-Reference Feature Similarity)。

由于實(shí)時(shí)檢測系統的機械震動(dòng)レ乂及支撐桿的相對運動(dòng)導致了成像的模糊,嚴重影響了后續測量。依據二次棋糊圖像清晰度檢測原理,本文將有參考的圍像質(zhì)量評價(jià)算法 FSIM (Feature Similarity Index for Image Quality Assessment)應用到無(wú)參考圖像清晰度評價(jià)算法I提出了 NRFSM算法。該算法在多場(chǎng)景圖像和該系統支摧抒圍像清晰度判斷上的算法性能遠優(yōu)于基于圖像梯度的清晰度評價(jià)算法。

提出了基于亞像素的支摧抒尺寸測量算法。采用基于擬合法的亞像素邊緣檢測算法進(jìn)行圖僚邊緣檢測,在支誅桿尺寸的測量中研究了 W直線(xiàn)平務(wù)測距算法和W點(diǎn)測距算法,通過(guò)實(shí)驗驗證表明W點(diǎn)測距算法在該檢測系統使用中猜度更高。

進(jìn)一步研究了在該系統下的相機標定方法,并開(kāi)發(fā)了支#桿尺寸實(shí)時(shí)檢測系統,已投入到實(shí)時(shí)生產(chǎn)質(zhì)置撿測中,實(shí)驗驗證該系統具有足夠的重復猜度和檢測猜度。

本文提出的算法W及設計的系統方案,不僅僅用于當前的實(shí)時(shí)檢測系統,也可以推廣到其他領(lǐng)域中使用。

關(guān)鍵詞:機器視覺(jué),汽車(chē)油系支撐桿,實(shí)時(shí)檢測,圖像清晰度評價(jià),尺寸測量

Abstract

The quality of automobile parts has an important impact on the overall performance of the automobile.th is necessary to evaluate the quality of the automobUe parts after they are made up. Traditionally, the quality of parts is detected mainly by manual inspection or by the aixxiliary machines. Because of their limitations, the detection accxiracy is not high, and large-scale automated production cannot be achieved. So with this demand, the machine vision technology has been introduced into automotive parts' detection. The machine vision detection t:echnology uses die industrial cameras to capture the images of the target object and the image procething software to get the results of its detection. Then the related controller realizes the appropriate operation. This technology has the advantages of non-contact, real-time, high precision, and easy to automate the management features.

Toward the automatic detection of automobUe o。pump supporting bar,we propose the method to realize the detection by using the machine vision to replace the original traditional manual detection. In this thesis, the real-time detection system of the supporting bar is completed by designing the hardware and software architecture, image definition evaluation, sub-pixel-based support bar geometry measurement, and sorting control equipment.

The software and hardware structure of the vision system adopts special light source module and the image sensor module. At the same time, a no-reference image definition evaluation algorithm NRFSIM (No-Reference Feature Similarity) is proposed. Because of the mechanical vibration of the real-time detection system and the relative motion of the supporting rods,there is &e blurring in the subsequent captured images. In this thesis, The NRFSIM algorithm is proposed by appljdng a reference image quality assessment algorithm FSIM (Feature Similarity Index for Image Quality Assessment)ththe no-reference image definition evaluation algorithm.

The performance of the proposed algorithm is better than that of image definition evaluation algorithm based on the image gradient in the multi-scene image and the support bar image definition evaluation of the system.

A novel algorithm is proposed for measuring the size of supporting bar based on the sub-pixel processing. Sub-pixel edge detection algorithm is based on the fitting method to detect the edge of the image. For the size measxirement of the supporting bar, the algorithm of rectilinear range finding and point ranging algorithm are studied.

Finally, the experimental results show that the point ranging algorithm of detection system is of higher accuracy. Nevertheless,the camera calibration method system is carried, and the real-time detection and sorting system for the supporting bar dimension is further developed, which has been applied in real-time production quality inspection. The results prove that the system has enough repeat precision and detection precision. The proposed algorithm and the design of the system can also be used for the inspection of other application areas of the industrial parts manufacturing.

Keywords: Machine vision. Automobile Oil Pump Supporting Bar, Real-time Detection System, Image Defmition Evalxjation, Size Measurement.

傳統的工業(yè)生產(chǎn)過(guò)程中,生產(chǎn)信息化和自動(dòng)化程度較低,復雜的生產(chǎn)王序往往以人工操作為主。人的感官和體為條件制約著(zhù)生產(chǎn)的加工水平和生產(chǎn)規模,這些導致了傳統工業(yè)生產(chǎn)方式無(wú)法滿(mǎn)足現代化生產(chǎn)需求。隨著(zhù)中國工業(yè)的迅速發(fā)展,由勞動(dòng)密集型的生產(chǎn)方式向技術(shù)密集型的轉變過(guò)程,對工業(yè)科技程度要求越來(lái)越高。產(chǎn)品質(zhì)量檢測是工業(yè)生產(chǎn)過(guò)程中不可缺少的一道工序,檢測技術(shù)又決定著(zhù)這道工序的效率和精度。從而現代化工業(yè)生產(chǎn)對相應的檢測技術(shù)提出了更高的要求。

21世紀以來(lái),汽車(chē)行業(yè)迅猛發(fā)展。汽車(chē)零部件質(zhì)量對汽車(chē)整體性能有著(zhù)重要谷響。汽車(chē)零部件在生產(chǎn)加工完成后,需要對其質(zhì)量進(jìn)行檢:測。傳統對零部件質(zhì)量的檢測主要是通過(guò)人王或者輔助某種機器進(jìn)行完成的。人工檢測的狀況受限于操作人員的身體狀況以及工作狀態(tài)。

在長(cháng)時(shí)間,大化量的生產(chǎn)模式下,人王檢測展現出了極大的弊端,往往由于人的疏忽,導致不合格的產(chǎn)品流入后續的生產(chǎn)加工過(guò)程,釀成極大的事故。在當前的汽車(chē)行業(yè)形勢下,行業(yè)需求對巧車(chē)零部件質(zhì)量的檢測提出了新的要求。伴隨著(zhù)這種要求,機器視覺(jué)技術(shù)被引入到汽車(chē)零部件檢測中。機器視覺(jué)檢測技術(shù)是用工業(yè)相機模擬人的暇睛,通過(guò)控制器來(lái)棋擬人的大腦對相機采集到圖像進(jìn)行處理并理解,最終實(shí)現對產(chǎn)品尺寸或者其他相應指標的計算或判斷來(lái)完成對產(chǎn)品的檢測。

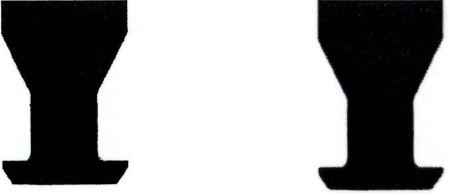

該技術(shù)具有非接觸、實(shí)時(shí)、精度高、以及便于自動(dòng)化管理的特點(diǎn)。同時(shí),該技術(shù)極大地推動(dòng)了工業(yè)生產(chǎn)模式從勞動(dòng)密集向技術(shù)密集型的轉變。該支撐巧是連接汽車(chē)油聚和汽車(chē)油箱的部件,該部件的質(zhì)量直接關(guān)系到汽車(chē)油系的使用性能以及壽命。在對該部件的調查過(guò)程中發(fā)現,目前對該部件的檢測還是W人工的方式來(lái)檢測,極大的影響了檢測的準確度和速度。浙江某汽車(chē)零部件公司毎天生產(chǎn)7萬(wàn)根左右的支撐桿,占國肉市場(chǎng)份額的80%左右。應該么司的邀請,同時(shí)順應當下生產(chǎn)檢測需求的趨勢,我們研究并開(kāi)發(fā)了基于機器視覺(jué)的汽車(chē)油聚支撐抒尺寸實(shí)時(shí)檢測系統,希望能填補對這一部件自動(dòng)化檢測的空白,提高檢測的精度和速度。

機器視覺(jué)在國外發(fā)展比較迅速,目前已經(jīng)廣泛的應用到各個(gè)領(lǐng)域,如產(chǎn)品尺寸的檢測、工件表面的缺陷W及物件的識別等,這些對應的檢測系統提高了檢測對象的精度W及生產(chǎn)效率。歐美、日本等國家在機器視覺(jué)領(lǐng)域處于國際領(lǐng)先地位,其値用也比較成熟[6]。國外的大學(xué)化較早的成立了相應的實(shí)驗窒用來(lái)進(jìn)行技術(shù)研究W及應對工業(yè)生產(chǎn)需求。在汽車(chē)零部件檢測方面,通用汽車(chē)公司很早的研究開(kāi)發(fā)了汽車(chē)零部件的視覺(jué)檢測系統。Talor和Gregory研究使用模板法對汽車(chē)制動(dòng)零件進(jìn)行測量英國的羅孚巧車(chē)么司研究開(kāi)發(fā)了對汽車(chē)輪谷尺寸的視覺(jué)檢測系統。在國外對視覺(jué)檢測技術(shù)研究比較成功的機器視覺(jué)公司有;Cognex、NI等。

在國內,機器視覺(jué)技術(shù)起步比較晚。隨著(zhù)工業(yè)生產(chǎn)的需求,國內的祝器視覺(jué)公司也逐漸的從最開(kāi)始代理國外品牌視覺(jué)公司到獨立自主研究、生產(chǎn)為主導的公司,例如大恒、維視、海康威視等,在除了提供硬件(如王業(yè)相機)之外,也相應的提供整套或者部分的機器視覺(jué)檢測蚊術(shù)的解決方窠。國內高校在機器視覺(jué)領(lǐng)域也有著(zhù)相應的研究。陳建可等人通過(guò)尋找輪谷圓伯和模板匹配的方法對輪谷進(jìn)行識別。蘇建等人通過(guò)彩龜圖像分割技術(shù)研究開(kāi)發(fā)了對汽車(chē)整車(chē)尺寸的測量W。

厲曉飛等人研究開(kāi)發(fā)了基于LabVIEW的汽車(chē)零部件缺陷檢測系統。綜上,目前機器視覺(jué)技術(shù)己經(jīng)在各行各業(yè)得到較大的研究與應用,在汽車(chē)零部件的檢測方窠也有很多研究。視覺(jué)測量技術(shù)是屬于機器視覺(jué)技術(shù)中的一種,是對待檢測目標的位置、尺寸、或其運動(dòng)狀態(tài)等進(jìn)行精確測量的一口技術(shù)。按照光照方式,視覺(jué)測量可W分為主動(dòng)視覺(jué)測量和被動(dòng)視覺(jué)測量。按照相機的數目,視覺(jué)測量又可以分為單目視覺(jué)測量、雙目視覺(jué)測量和多目視覺(jué)測量。

在視覺(jué)測量中,經(jīng)常會(huì )考慮測量猜度問(wèn)題,眾所周知,圖像采集設備的分辨率越高,單位位置目標物體對應的復素越#,從而測量精度越高。但硬件的提升需要很高的成本,所人們將目標轉向了基于亞像親的測至技術(shù)。

汽車(chē)油泵支撐桿尺寸實(shí)時(shí)檢測系統設計:

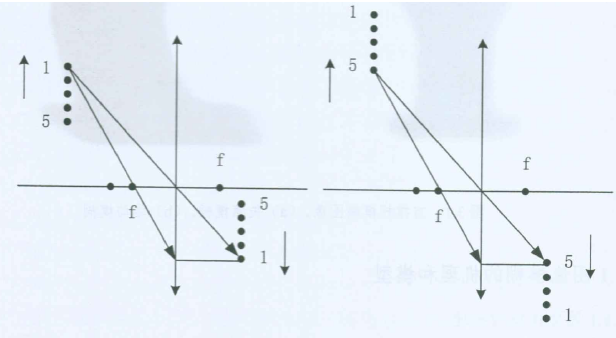

運動(dòng)模糊

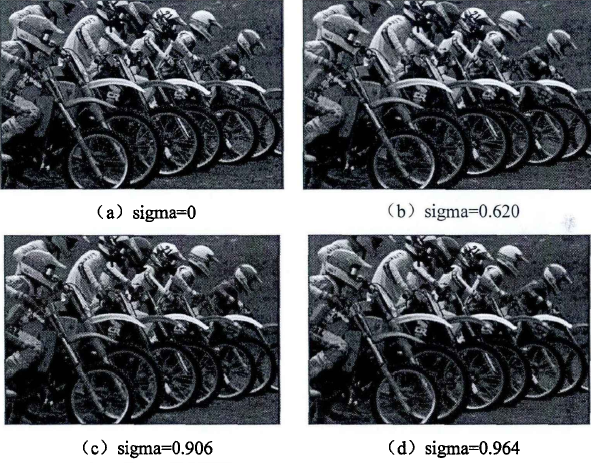

bikes圖像

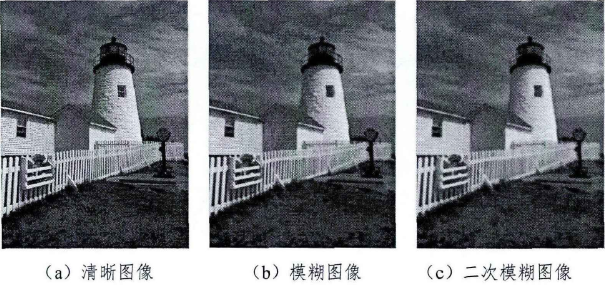

二次模糊效果圖

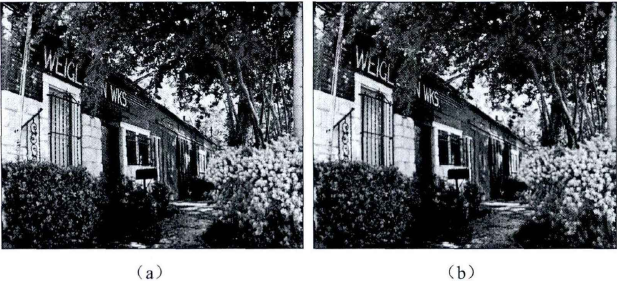

building2圖像

支撐桿在檢測過(guò)程中成像圖

目錄

摘要

Abstract

第1章 緒論

1.1 課題背景及研究意義

1.2 機器視覺(jué)故術(shù)在汽車(chē)零部件檢測中的應用現狀

1.3 圖像清晰度評化研究現狀

1.3.1 圖像質(zhì)量的主觀(guān)評價(jià)方法

1.3.2 圖像質(zhì)量的客觀(guān)評價(jià)方法

1.4 本文研究巧容及章節安排

1.4.1 本文研究?jì)热?br />

1.4.2 本文章節安排

第2章 機器視覺(jué)檢測系統原理和總體設計

2.1 支撐桿的主要檢測指標

2.2 機器視覺(jué)檢測系統的工作原理

2.3 視覺(jué)系統的硬件架構設計

2.3.1 光源單元棋塊

2.3.2 困像采集模塊

2.4 視覺(jué)檢測系統的軟件設計

2.5 本章小結

第3章 圖像清晰度評價(jià)研究

3.1 圖像棋糊的機理和模型

3.1.1 留欲棋糊的機理

3.1.2 圖像樸糊的棋型

3.2 基于圖像梯度的清晰度評價(jià)算法

3.2.1 圍像々晰度與圖緣梯度關(guān)系研究

3.2.2 基于梯度圍像巧晰度評價(jià)撲型

3.3 基于二次棋糊無(wú)參考的圖余清晰度評價(jià)算法(NRFSIM)

3.3.1 FSIM全參考圖像質(zhì)量評價(jià)算法

3.3.2 基于二次模糊的圖像清晰度評價(jià)方法

3.4 實(shí)驗仿真與分析

3.4.1 清晰度評價(jià)算法的評價(jià)指標

3.4.2 算法評價(jià)指標的驗證

3.5 本章小結

第4章 基于亞像素的支撐梓幾何尺寸測量

4.1 亞像素邊緣檢測基本原理

4.2 基于擬合法的亞像素邊緣檢測

4.2.1 邊緣橫度方向確定

4.2.2 二次曲線(xiàn)擬合

4.2.3 亞像素邊緣點(diǎn)坐標計算

4.3 支撐桿尺寸測量

4.3.1 測量算法

4.3.2 支持桿指標測量

4.4 相機標定

4.4.1 世界坐標系與相機坐標系轉換

4.4.2 圖像坐標系和相機坐標系轉換

4.4.3 圖像坐標系與世界坐標系轉換

4.4.4 相機標定流程

4.5 本章小結

第5章 系統應用與測試

5.1 支撐桿檢測系統王業(yè)設備

5.2 軟件設計與應用

5.2.1 并行軟件設計

5.2.2 軟件皮用

5.3 現場(chǎng)實(shí)測結果與數據分析

5.3.1 現場(chǎng)實(shí)測結果

5.3.2 現場(chǎng)數據分析

5.4 本章小結

第6章 總結與展望

6.1 總結

6.2 展望

參考文獻

致謝

個(gè)人簡(jiǎn)歷

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)