摘 要

滾動(dòng)軸承是機械設備中的重要部件,據統計,約 30%的旋轉機械故障是由滾動(dòng)軸承損傷所造成,這些故障會(huì )產(chǎn)生昂貴的停機損失,甚至是人員傷亡。因此,對滾動(dòng)軸承故障預測的關(guān)鍵方法:特征向量提取與降維、性能退化評估、剩余壽命預測進(jìn)行研究與改進(jìn),使設備接近或達到零停機狀態(tài),具有重要的意義。

針對提取的特征向量維數過(guò)高及局部保留投影(Linearity Preserving Projection,LPP)算法在降維過(guò)程中因忽略數據的全局結構而破壞高維數據流形問(wèn)題,提出一種基于改進(jìn)LPP 算法的滾動(dòng)軸承特征向量降維方法。提取滾動(dòng)軸承振動(dòng)信號時(shí)域、時(shí)頻域特征向量,并利用改進(jìn) LPP 算法對多域特征向量降維,最后,以降維后的特征向量作為輸入,以連續隱半馬爾科夫模型(Continuous Hidden Semi-Markov Model,CHSMM)作為分類(lèi)器,對滾動(dòng)軸承進(jìn)行故障類(lèi)型識別。實(shí)驗結果表明,改進(jìn) LPP 算法克服了 LPP 算法沒(méi)有考慮高維數據全局結構的缺陷,顯著(zhù)提高了數據的聚類(lèi)效果;基于改進(jìn) LPP 和 CHSMM 方法的軸承故障類(lèi)型識別的總體正確率為 89%,相比于基于 LPP 和 CHSMM 的方法,提高了 21.5%,進(jìn)一步說(shuō)明了改進(jìn) LPP 算法在軸承特征向量降維應用中的有效性。

針對支持向量數據描述(Support Vector Data Description,SVDD)算法對滾動(dòng)軸承早期故障不敏感、參數選擇困難問(wèn)題,提出一種基于自適應果蠅優(yōu)化算法-小波支持向量數 據 描 述 (Adaptive Fruit Fly Optimization Algorithm-Wave Support Vector DataDescription,AFOA-WSVDD)的滾動(dòng)軸承性能退化評估方法。提取滾動(dòng)軸承早期無(wú)故障振動(dòng)信號的時(shí)域、時(shí)頻域特征向量,采用改進(jìn) LPP 算法進(jìn)行特征降維;針對現有核函數對滾動(dòng)軸承早期故障不敏感問(wèn)題,將小波核函數引入到 SVDD 算法中;針對 SVDD 算法參數選擇困難問(wèn)題,以支持向量個(gè)數與總樣本數的比值為適應度函數,采用 AFOA 對其核參數進(jìn)行優(yōu)化,建立 AFOA-WSVDD 評估模型。最后,將軸承后期振動(dòng)數據的特征向量輸入到 WSVDD 模型中,得到軸承的性能退化指標。實(shí)驗結果表明,采用所提方法能準確的對軸承早期故障作出預警,與基于 SVDD 算法的方法相比,提早了 17 個(gè)小時(shí)。

針對 CHSMM 對滾動(dòng)軸承剩余壽命預測精度低問(wèn)題,提出一種基于改進(jìn) CHSMM的滾動(dòng)軸承剩余壽命方法。采用改進(jìn) LPP 算法對多域特征向量進(jìn)行降維;針對狀態(tài)駐留時(shí)間概率密度函數不符合實(shí)際而引起的剩余壽命預測精度低問(wèn)題,將高斯混合概率密度函數引入到 CHSMM 中,建立退化狀態(tài)識別模型和剩余壽命預測模型。最后,將軸承全生命周期數據輸入到模型中,得到軸承的退化狀態(tài)和剩余壽命。實(shí)驗結果表明,采用所提方法能準確的對軸承剩余壽命進(jìn)行預測,與基于原始 CHSMM 的方法相比,退化狀態(tài)識別的正確率提高了 12%,剩余壽命預測的正確率提高了 23%。

關(guān)鍵詞:滾動(dòng)軸承;故障預測;LPP;WSVDD;性能退化;CHSMM;剩余壽命

隨著(zhù)科技的不斷進(jìn)步,機械設備變得越來(lái)越智能,給我們帶來(lái)方便的同時(shí),其可靠性問(wèn)題也變得日益突出。機械設備的整體性能與各部件的健康狀態(tài)密切相關(guān),任何一個(gè)部件性能的退化,如果得不到及時(shí)的維修,都會(huì )產(chǎn)生安全隱患甚至人員傷亡。因此,如何有效的評估機械設備的運行狀態(tài),預測其剩余壽命,從而制定合理的維修策略,使整個(gè)制造過(guò)程實(shí)現零故障、零隱患、零意外,成為了現代制造業(yè)研究的重要問(wèn)題。

現有的維修方式主要有事后維修和定期維修兩種。事后維修是在設備出現故障后進(jìn)行維修,避免了故障的進(jìn)一步惡化,減少了由此帶來(lái)的部分損失,但由于是在發(fā)生故障后才采取措施,仍造成了大量的財產(chǎn)損失和人員傷亡;而定期維修是每隔一段時(shí)間,對設備進(jìn)行一次維修,不考慮設備的實(shí)際健康狀態(tài),這種維修方式彌補了事后維修的部分不足,但無(wú)法處理突發(fā)性故障,并且當維修間隔設置不當時(shí),會(huì )產(chǎn)生維修不足或維修過(guò)剩問(wèn)題,前者會(huì )產(chǎn)生和事后維修一樣的弊端,后者會(huì )造成不必要的人力物力浪費[1]。近年來(lái),隨著(zhù)現代維修理論的不斷進(jìn)步,維修方式也發(fā)生了改變,傳統的維修方式正在向基于狀態(tài)監測(Condition-based monitoring,CBM)的視情維修方式轉變。視情維修是一種預測性維修方式,它通過(guò)獲取能表征設備運行狀態(tài)的數據,實(shí)時(shí)監測設備的健康狀況,對設備的早期故障進(jìn)行預警,并預測其未來(lái)的健康狀態(tài),為合理制定維修策略奠定了基礎,使設備接近零停機狀態(tài)[2,3]。由于視情維修克服了傳統維修方式的不足,近年來(lái)已經(jīng)在工業(yè)裝備中廣泛應用,例如波音公司將 CBM 應用到民航領(lǐng)域,稱(chēng)作“飛機狀態(tài)管理”

系統,該系統減少了 25%的由于航班延遲及取消所產(chǎn)生的費用。NISSAN 公司在工業(yè)機器人的健康管理方面引進(jìn)了預測分析模型,提前了三個(gè)星期對機器人早期故障進(jìn)行了預測,及時(shí)的對機器人進(jìn)行預防性檢測,使機器接近或達到零停機狀態(tài),減少了企業(yè)的停機損失[4]。CBM 研究的重點(diǎn)是故障預測,它是視情維修的基礎,只有正確的對設備進(jìn)行故障預測,才能制定合理的維修策略。

滾動(dòng)軸承是機械設備必不可少的部件,尤其是旋轉機械,大到火車(chē)、機床、機器人,小到自行車(chē)都廣泛包含著(zhù)滾動(dòng)軸承,其可靠性對機械設備的壽命有重要的影響[5]。據統計,超過(guò)一半的機械設備失效與軸承缺陷有關(guān),在 2014 年火車(chē)出軌事件中,超過(guò) 60%是軸承過(guò)熱引起的[6]。與其他部件相比,滾動(dòng)軸承健康狀態(tài)的影響因素較多,與它的運行負載、溫度、潤滑、生產(chǎn)材料等有較大關(guān)系,即使同種工況下的軸承,其壽命也呈現出較大的離散性,給軸承故障預測帶來(lái)了巨大困難。傳統的故障預測技術(shù)對簡(jiǎn)單的故障預測效果較好,但對于壽命離散性較大、具有較強非線(xiàn)性的軸承,預測效果卻不盡如人意。因此,對傳統的滾動(dòng)軸承故障預測技術(shù)進(jìn)行創(chuàng )新,準確的對軸承當前健康狀態(tài)進(jìn)行評估,預測其剩余壽命,將故障消除在萌芽階段,具有重要的意義。

近年來(lái),作為實(shí)施視情維修的基礎,滾動(dòng)軸承故障預測關(guān)鍵方法成為行業(yè)內的研究熱點(diǎn)。這里的故障預測關(guān)鍵方法主要包括三個(gè)方面[7]:○1 退化特征提取與特征降維;○2 性能退化評估(對軸承的早期故障進(jìn)行預警);○3 剩余壽命預測。圖 1-2 為滾動(dòng)軸承故障預測技術(shù)研究的主要內容。

溫度監測法是通過(guò)溫度傳感器測量軸承的溫度,識別軸承的健康狀態(tài)。當軸承出現故障時(shí),故障處的摩擦力會(huì )變大,使軸承的溫度顯著(zhù)上升,據此可以識別軸承的運行狀態(tài)。但軸承只有在出現嚴重故障時(shí),溫度才會(huì )顯著(zhù)上升,當出現早期退化時(shí),其溫度變化并不明顯,因此很難監測早期的故障信息[8]。

軸承從開(kāi)始使用到失效要旋轉上萬(wàn)轉,潤滑油可以減少旋轉產(chǎn)生的摩擦力,延長(cháng)軸承壽命,軸承在旋轉過(guò)程中,磨損產(chǎn)生的顆粒會(huì )沉積在潤滑油中,油液分析法正是通過(guò)分析潤滑油中的磨損顆粒,監測軸承的運行狀況,但這種監測方法需要操作人員有較強的實(shí)際經(jīng)驗,而且潤滑油中的磨損顆粒容易受到其他部件的污染,產(chǎn)生誤判[9]。

振動(dòng)監測法是在軸承表面安裝振動(dòng)傳感器,通過(guò)分析振動(dòng)信息,可以辨別軸承的故障程度和類(lèi)型。這種監測方式便于實(shí)施,對早期故障敏感,故障識別率較高,是目前應用最為廣泛的信號采集方式,本文的研究都是基于振動(dòng)信號進(jìn)行分析的。滾動(dòng)軸承通常運行在較為復雜的環(huán)境中,測得的振動(dòng)信號是非穩定、非線(xiàn)性的,而且含有較強的噪聲,因此,特征向量的有效提取,對性能退化評估、剩余壽命預測的準確性有重要影響。目前,滾動(dòng)軸承常用的特征提取方法分為三類(lèi):時(shí)域特征參數提取、頻域特征參數提取、時(shí)頻域特征參數提取。

時(shí)域特征參數提取就是對采集到的信號直接進(jìn)行運算,計算其時(shí)域統計量,例如峭度、均方根、方根幅值、偏斜度等。例如 Zarei J 等[12]提取軸承振動(dòng)信號的時(shí)域特征峭度、均方根、偏斜度、標準差,以人工神經(jīng)網(wǎng)絡(luò )(Artificial Neural Networks,ANN)作為分類(lèi)器,對軸承的故障類(lèi)型進(jìn)行識別,Gangsar P 等[13]提取軸承振動(dòng)信號的時(shí)域特征標準差、偏斜度、峭度作為特征向量,以支持向量機(Support Vector Machine,SVM)作為預測和分類(lèi)模型,對軸承進(jìn)行了故障預測和分類(lèi)。時(shí)域特征參數提取是一種最簡(jiǎn)單、最容易實(shí)施的特征提取方式,但也存在著(zhù)一些不足,例如均方根隨著(zhù)軸承的性能退化,幅值不斷增大,單調性較好,但卻不能反映出軸承的初期缺陷;峭度是軸承的一個(gè)重要特征參數,對于一個(gè)性能良好的軸承,其峭度理論值為 3,當軸承性能退化時(shí),峭度幅值變大,但峭度容易受到負載和轉速的影響[14]。因此,許多學(xué)者對此進(jìn)行了改進(jìn),提取了一些新的時(shí)域特征參數,Nayana B R 等[15]

提出了新的時(shí)域特征 waveform length、slopesign changes、zero crossing,并利用線(xiàn)性判別分析(Linear DiscriminantAnalysis,LDA)、樸素貝葉斯(Naive Bayes,NB)、SVM 驗證了提出特征向量的有效性。Tahir M M 等[16]針對振動(dòng)信號的波動(dòng)性,提出一種集中趨勢特征預處理的技術(shù),實(shí)驗證明了所提方法的有效性。

機械設備中滾動(dòng)軸承故障預測方法:

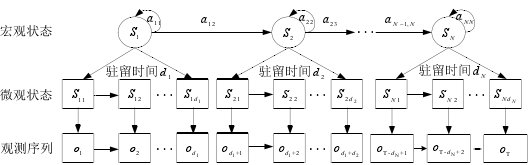

CHSMM 的拓撲結構

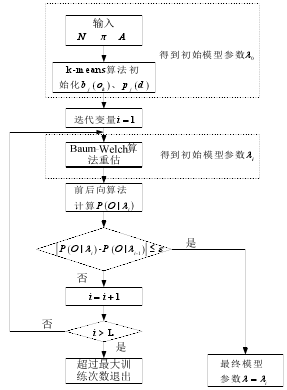

改進(jìn) CHSMM 訓練流程圖

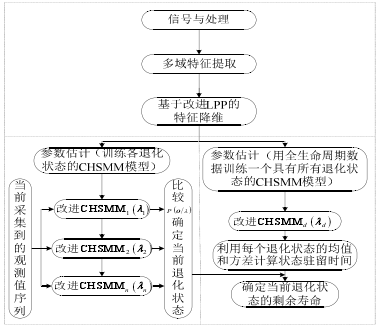

基于改進(jìn) CHSMM 的滾動(dòng)軸承剩余壽命預測方法

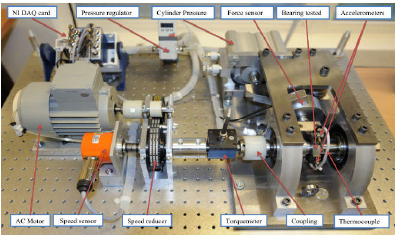

軸承壽命測試試驗臺

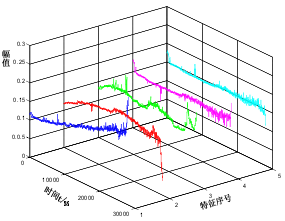

軸承 1 多域特征

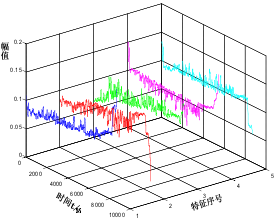

軸承 2 多域特征

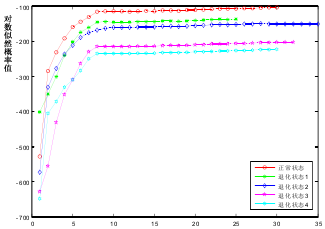

改進(jìn) CHSMM 迭代曲線(xiàn)

目 錄

摘 要

Abstract

第一章 緒論

1.1 課題研究的背景與意義

1.2 滾動(dòng)軸承故障預測關(guān)鍵方法的研究現狀

1.2.1 滾動(dòng)軸承特征提取與降維

1.2.2 滾動(dòng)軸承性能退化評估

1.2.3 滾動(dòng)軸承剩余壽命預測

1.3 本文研究?jì)热?br />

第二章 滾動(dòng)軸承的故障機理與振動(dòng)分析

2.1 引言

2.2 滾動(dòng)軸承的基本結構

2.3 滾動(dòng)軸承的振動(dòng)機理與特征頻率

2.3.1 滾動(dòng)軸承的振動(dòng)機理

2.3.2 滾動(dòng)軸承的固有頻率與故障特征頻率

2.4 滾動(dòng)軸承的性能退化演變規律

2.5 本章小結

第三章 滾動(dòng)軸承的特征向量提取與降維

3.1 引言

3.2 時(shí)域特征提取

3.3 時(shí)頻域特征提取

3.4 改進(jìn) LPP 理論

3.5 實(shí)驗及結果分析

3.6 本章小結

第四章 基于 AFOA-WSVDD 的滾動(dòng)軸承性能退化評估

4.1 引言

4.2 WSVDD 理論

4.3 WSVDD 參數優(yōu)化

4.4 性能退化評估方法

4.5 實(shí)驗分析

4.5.1 實(shí)驗平臺簡(jiǎn)介

4.5.2 AFOA 性能檢驗

4.5.3 基于 AFOA-WSVDD 的性能退化評估

4.6 性能退化評估結果的驗證

4.6.1 經(jīng)驗模態(tài)分解

4.6.2 Hilbert 包絡(luò )解調

4.6.3 基于 EMD 和 Hilbert 包絡(luò )解調的評估結果驗證方法

4.6.4 評估結果驗證

4.7 本章小結

第五章 基于改進(jìn) CHSMM 的滾動(dòng)軸承剩余壽命預測

5.1 引言

5.2 改進(jìn) CHSMM 理論

5.3 改進(jìn) CHSMM 的參數初始化和多觀(guān)測序列問(wèn)題

5.3.1 改進(jìn) CHSMM 的多觀(guān)測序列問(wèn)題

5.3.2 改進(jìn) CHSMM 的參數初始化

5.4 基于改進(jìn) CHSMM 的剩余壽命預測方法

5.4.1 退化狀態(tài)識別

5.4.2 剩余壽命預測

5.5 實(shí)驗及結果分析

5.5.1 實(shí)驗平臺簡(jiǎn)介

5.5.2 多域特征提取與降維

5.5.3 退化狀態(tài)識別

5.5.4 剩余壽命預測

5.6 本章小結

第六章 主要結論與展望

6.1 主要結論

6.2 展望

致 謝

參考文獻

附 錄:作者在攻讀碩士學(xué)位期間發(fā)表的論文

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)