摘 要

有數據顯示,汽車(chē)整備質(zhì)量降低 10%,汽車(chē)的燃油消耗量將隨之減少 6%-8%.

因此整車(chē)研發(fā)也將整車(chē)重量作為一項關(guān)鍵指標。通常,汽車(chē)車(chē)身材料以金屬材料為主,整個(gè)車(chē)身不僅貢獻了車(chē)輛使用的強度需求,而且在整車(chē)重量中也占據非常大的比例,白車(chē)身的重量可以達到整車(chē)重量的 30%以上。因此,采用高強鋼材料對于解決車(chē)身骨架超重問(wèn)題具有無(wú)與倫比的優(yōu)勢,尤其是在客車(chē)行業(yè)。進(jìn)行客車(chē)車(chē)身骨架結構輕量化設計,并解決制造過(guò)程中的實(shí)際問(wèn)題,對于客車(chē)產(chǎn)品發(fā)展具有重要意義。

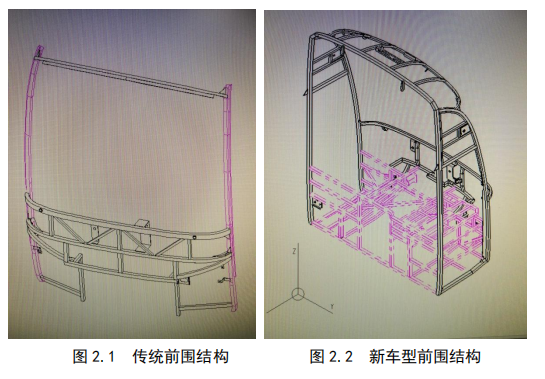

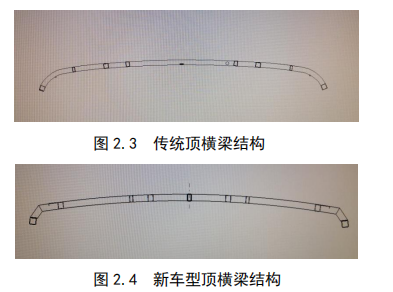

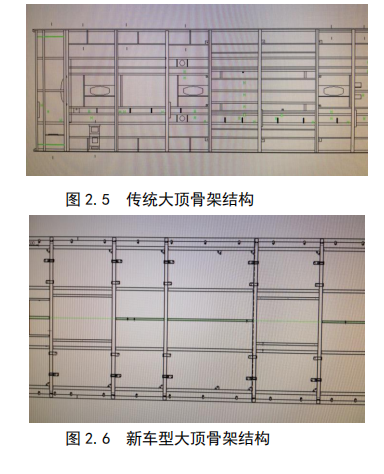

本論文結合新車(chē)型的開(kāi)發(fā)過(guò)程,首先從采用高強鋼材料 QStE700TM 進(jìn)行車(chē)身骨架設計時(shí)與常規車(chē)型的差異進(jìn)行分析,詳細闡釋了采用該結構在提升整車(chē)骨架結構強度或者防腐能力方面的優(yōu)勢,并計算了新的結構設計帶來(lái)的減重效果。其中,整體前圍骨架是一個(gè)創(chuàng )新型的結構設計,對生產(chǎn)提出了新的夾具需求;而大頂骨架和側圍骨架則是進(jìn)行了合理化設計,通過(guò)將大頂橫梁的彎弧工藝變更為多段型材拼接工藝,消除彎弧部分的強度損失,提升整個(gè)大頂骨架的強度;側圍則是通過(guò)整合側窗立柱與艙門(mén)立柱的位置實(shí)現側圍立柱位置的重合,實(shí)現了整體側圍立柱的運用,不僅簡(jiǎn)化了側圍骨架而且減重效果明顯;在整車(chē)的合裝結構上摒棄了以往的拼焊型材結構,采用單立柱結構,實(shí)現了整車(chē)的全面防腐并且減重效果明顯。基于 CAE 模擬分析結果,對車(chē)身骨架的薄弱環(huán)節進(jìn)行設計,并結合高強鋼材料的應用,實(shí)現整車(chē)的減重目標。

結合目前客車(chē)白車(chē)身生產(chǎn)的工藝路線(xiàn),分析了該結構在生產(chǎn)實(shí)際中遇到的瓶頸問(wèn)題。為了更好的解決這些問(wèn)題和滿(mǎn)足新結構的生產(chǎn)需求,提出了設計制造新式高精度焊裝夾具的方案。并詳細闡述了前圍骨架總成和大頂骨架總成焊裝夾具的設計思路、實(shí)現方法以及制造過(guò)程。通過(guò)進(jìn)行多輪調試匹配,解決了高強鋼在新車(chē)型上應用的實(shí)際問(wèn)題,實(shí)現了骨架精度不低于 85%的目標,并基于三坐標檢測結果,對研發(fā)成果進(jìn)行了有效驗證。

關(guān)鍵詞:高強鋼,客車(chē)車(chē)身骨架,減重,焊裝夾具,調試匹配

ABSTRACT

According to statistics, the car's curb weight is reduced by 10%, and the car's fuel consumption will be reduced by 6%-8%.Therefore, vehicle development also regards vehicle weight as a key indicator.Usually, the car body material is mainly made of metal materials, and the whole body not only contributes to the strength demand of the vehicle, but also occupies a very large proportion in the weight of the whole vehicle, and the weight of the body-in-white can reach more than 30% of the weight of the whole vehicle.Therefore, the use of high-strength steel materials has an unparalleled advantage in solving the overweight problem of the body frame, especially in the passenger car industry.It is of great significance for the development of passenger car products to carry out the lightweight design of the bus body skeleton structure and solve the practical problems in the manufacturing process.

This paper combines the development process of the new model, first analyzes the difference between the body frame design and the conventional model by using the high-strength steel material QStE700TM, and explains in detail the advantages of using the structure to improve the structural strength or anti-corrosion ability of the whole vehicle skeleton. Calculate the weight reduction effect of the new structural design.Among them, the overall front wall skeleton is an innovative structural design, which proposes new fixture requirements for production requirements; while the large top frame and the side wall skeleton are rationalized, by changing the bending process of the large top beam to The multi-section profile splicing process eliminates the strength loss of the curved portion and enhances the strength of the entire large-top frame; the side wall is achieved by integrating the position of the side window column and the door column to realize the overlap of the position of the side column, thereby realizing the overall side column. The application not only simplifies the side frame and the weight reduction effect is obvious; the previous tailor welded structure is abandoned on the assembled structure of the whole vehicle, and the single column structure is adopted to realize the comprehensive anti-corrosion of the whole vehicle and the weight reduction effect is obvious.Based on the results of CAE simulation analysis, the weak link of the body frame is repaired and combined with the application of high-strength steel materials to achieve the weight reduction goal of the vehicle.

Combined with the current process route of bus body white body production, the bottleneck problems encountered in the actual production of the structure are analyzed.In order to better solve these problems and meet the production requirements of new structures, a solution for designing and manufacturing new high-precision welding fixtures has been proposed.The design idea, implementation method and manufacturing process of the front wall skeleton assembly and the large top frame assembly welding fixture are elaborated.Through multiple rounds of debugging and matching, the practical problems of high-strength steel application on new models were solved, and the target with a skeleton accuracy of not less than 85% was achieved. Based on the results of three-coordinate detection, the research and development results were validated.

Keywords:High-strength steel,Bus body skeleton,light weight,Welding jig,Debugging match

目 錄

第 1 章 緒論

汽車(chē)輕量化的概念并不陌生,并且從 1885 年第一臺內燃機汽車(chē)誕生以來(lái)就開(kāi)始了汽車(chē)輕量化的歷程,最早由汽車(chē)工業(yè)強國發(fā)起,經(jīng)過(guò)長(cháng)時(shí)間的發(fā)展已經(jīng)形成了一定的規模。就現狀而言,北美洲是世界上最大的汽車(chē)輕量化材料市場(chǎng),其次是歐洲,未來(lái)亞太地區等新興產(chǎn)業(yè)區將是輕量化材料發(fā)展最迅速的區域[1].

汽車(chē)輕量化的巨大發(fā)展與汽車(chē)行業(yè)的蓬勃發(fā)展息息相關(guān),互相促進(jìn)。

客車(chē)作為大眾型的交通工具,在中國改革開(kāi)放之后也取得了迅速發(fā)展,而且客車(chē)行業(yè)發(fā)展潛力巨大。盡管隨著(zhù)社會(huì )的發(fā)展,人們的出行方式趨于多樣化,飛機、高鐵等現代化的交通工具快速而舒適,但經(jīng)濟實(shí)惠的客車(chē)仍然是大多數人出行的選擇。而且,由于我國區域經(jīng)濟發(fā)展的不均衡,在中西部地區和城鄉結合的次發(fā)達地區,客車(chē)還是最主要的交通方式[2].

隨著(zhù)客車(chē)的發(fā)展,客車(chē)的種類(lèi)逐漸齊全,市場(chǎng)的劃分也越來(lái)越細。比如校車(chē)市場(chǎng)、旅游車(chē)市場(chǎng)、客運市場(chǎng)、公交車(chē)市場(chǎng)等。有針對性推出不同客車(chē)產(chǎn)品來(lái)滿(mǎn)足多種市場(chǎng)的需要,正在成為客車(chē)行業(yè)持續發(fā)展的方向。同時(shí),我國正在大力發(fā)展高速公路的基礎設施,作為連接區域經(jīng)濟發(fā)展的紐帶,道路建設會(huì )在未來(lái)的社會(huì )發(fā)展中越來(lái)越重要。而這些道路的建設投資也帶來(lái)了國內客車(chē)行業(yè)的巨大發(fā)展。近年來(lái),以汽車(chē)制造業(yè)為主的交通運輸裝備制造業(yè)對工業(yè)增長(cháng)的貢獻逐年上升,越來(lái)越受到重視[3,4].

1.1 客車(chē)行業(yè)輕量化發(fā)展現狀

客車(chē)技術(shù)的發(fā)展一直以來(lái)都是圍繞安全性、可靠性、舒適性進(jìn)行。不難看出客車(chē)作為公共交通運輸工具,其安全性是首要的。近幾年來(lái),電子化、輕量化成為客車(chē)技術(shù)發(fā)展的主題方向,越來(lái)越受到各大車(chē)企的重視和推崇。低油耗的經(jīng)濟性表現也成為客車(chē)企業(yè)產(chǎn)品的推廣亮點(diǎn),引發(fā)了客戶(hù)越來(lái)越多的關(guān)注。其中客車(chē)輕量化方案的研究已經(jīng)成為世界客車(chē)行業(yè)新的課題。顧名思義,客車(chē)輕量化就是把整車(chē)的重量減輕,但是重量的減輕不能以犧牲整車(chē)安全性能為代價(jià),否則輕量化也變得毫無(wú)意義。客車(chē)輕量化,可以采用現代的設計思路和方法通過(guò)有效的手段對整車(chē)設計結構進(jìn)行優(yōu)化和整合,尤其是通過(guò)現代化的軟件模擬分析,對設計功能過(guò)度的部位進(jìn)行優(yōu)化;或使用最新的制造材料替代傳統的汽車(chē)材料,新的材料不僅重量更輕而且強度等性能更優(yōu)。通過(guò)一系列方法使整車(chē)重量降低,能耗下降、舒適環(huán)保、安全可靠[5].輕量化最直接的效益就是能夠有效降低整車(chē)的燃油消耗量,實(shí)現節能減排。這在環(huán)境污染嚴重,環(huán)境保護壓力巨大的今天顯得尤其重要。據研究數據顯示,當整車(chē)的整備質(zhì)量降低 10%,這時(shí)整車(chē)的燃油消耗量就會(huì )隨之降低 6%-8%;同時(shí)客車(chē)輕量化能夠極大的改善整車(chē)的性能,尤其在加速性、制動(dòng)性和碰撞安全性方面,車(chē)輛在啟動(dòng)時(shí)需要克服的阻力將越小其加速性能提升越明顯,同樣在制動(dòng)時(shí)需要較小的制動(dòng)力從而實(shí)現制動(dòng)距離更短。車(chē)輛的燃油消耗量降低將使客戶(hù)的運營(yíng)成本降低,為客戶(hù)帶來(lái)直接的經(jīng)濟收益,這一點(diǎn)越來(lái)越被客戶(hù)所看重。

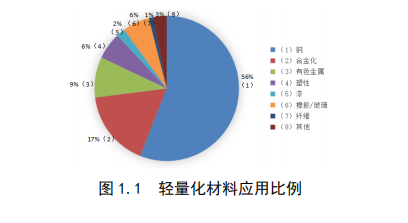

隨著(zhù)國家相繼出臺了汽車(chē)行業(yè)的節能減排目標和實(shí)施計劃,用戶(hù)對整車(chē)的油耗指標也提出了更為苛刻的需求,而車(chē)企也對整車(chē)的制作成本進(jìn)行了嚴格控制,這些因素都將促進(jìn)客車(chē)結構輕量化的發(fā)展。有資料表明,最近 20 年來(lái),國外的乘用車(chē)重量逐年遞減趨勢明顯,每十年整車(chē)重量降低 8%-9%,商用車(chē)整車(chē)重量降低10%-15%,為了適應節能環(huán)保的大趨勢以便在未來(lái)的行業(yè)競爭中立于不敗之地,汽車(chē)輕量化已經(jīng)成為各大車(chē)企的研發(fā)重點(diǎn)。而國內乘用車(chē)與國外同類(lèi)車(chē)型相比較重量約高 8%-10%,商用車(chē)則重 10%左右,因此國內汽車(chē)輕量化還有較大的發(fā)展潛力。雖然客車(chē)的輕量化結構設計已經(jīng)積累了較多的經(jīng)驗,但是在 CAE 優(yōu)化結構設計方面還有待提升,同時(shí)整車(chē)的試驗能力也亟待提升,宇通已經(jīng)建成國家級客車(chē)實(shí)驗室并能進(jìn)行整套客車(chē)試驗分析[6].雖然輕量化的新興材料應用比例在逐年增加,但是受制造成本的制約和缺乏政策引導的影響,其應用的程度并不高,導致新材料研究緩慢,新材料的開(kāi)發(fā)不足制約了新的制造工藝的發(fā)展[7].輕量化材料應用比例如圖 1.1.

客車(chē)輕量化不僅僅意味著(zhù)車(chē)身和底盤(pán)車(chē)架的輕量化,還包括發(fā)動(dòng)機、傳動(dòng)系、驅動(dòng)系甚至油箱等部件的輕量化運用,是一個(gè)系統的工程。輕量化的主要實(shí)現手段有結構設計的合理優(yōu)化,新的加工制造工藝方法的支持和新型輕質(zhì)材料和復合材料的運用。客車(chē)車(chē)身結構主要是通過(guò)經(jīng)驗的積累進(jìn)行設計,采用 CAE 分析模擬,對整車(chē)骨架結構進(jìn)行整合和優(yōu)化,從而呈現整車(chē)骨架各個(gè)部位的受力表現,以便直觀(guān)的了解設計強度的薄弱環(huán)節和設計強度嚴重過(guò)剩的部位,再結合以往的設計經(jīng)驗和市場(chǎng)使用情況反饋,對受力的薄弱環(huán)節進(jìn)行針對性的加強設計,同時(shí)對受力強度嚴重過(guò)剩的部位進(jìn)行結構調整,使其處于合適的強度承受等級[8].新型輕質(zhì)材料的運用則是最直接的輕量化實(shí)現方案。從車(chē)身骨架的使用鋼材來(lái)看,型鋼強度從最初的 Q235、Q345 到后來(lái)的 510L,其強度等級越來(lái)越高;用作客車(chē)白車(chē)身覆蓋件的材料從最初的 240-270MPa 的 DX51 鍍鋅板,到后來(lái)的 HC300L 高強度鍍鋅板的使用,都取得了明顯的減輕重量的效果;2000 年以前客車(chē)燃油箱大多使用不銹鋼或者是鐵質(zhì)的材料,近年來(lái)由高分子樹(shù)脂材料加工而成的塑料油箱成為主流,并且在客車(chē)上得到廣泛運用[9].新材料的運用還需要新的加工工藝的支持,否則無(wú)法融入整車(chē)的生產(chǎn)工藝中。

1.1.1 國內行業(yè)發(fā)展現狀

整車(chē)系統中材料多達幾百種,而每種材料的使用都在隨著(zhù)時(shí)間的推移在發(fā)生著(zhù)變化,而這種變化無(wú)一例外的都是向著(zhù)重量更輕強度更高的方向發(fā)展,而越來(lái)越多的客車(chē)制造企業(yè)也對各種新的材料表現出濃厚的興趣和期待,同時(shí)對體系的物料供應商也提出了降重需求。隨著(zhù)中國客車(chē)行業(yè)的不斷壯大,中國逐漸成為世界客車(chē)的主要供應地之一,憑借著(zhù)超高的性?xún)r(jià)比,國產(chǎn)客車(chē)不斷出口到世界各地,并且在歐洲高端客車(chē)市場(chǎng)也占有一席之地。例如,近幾年宇通客車(chē)的純電動(dòng)客車(chē)不斷的出口到法國、土耳其、英國等國家,尤其是宇通客車(chē)在巴西的市場(chǎng)份額占有 90%以上[10].中國產(chǎn)業(yè)調研網(wǎng)公布的研究數據,2018-2025 年中國客車(chē)行業(yè)現狀研究分析及市場(chǎng)前景預測報告表明 2017 年以來(lái)全球的客車(chē)出口貿易總額高達749.1 億美元,其中中國累計出口總額大 94.69 億美元。客車(chē)市場(chǎng)的不斷壯大發(fā)展為客車(chē)輕量化提供了有利的條件,同時(shí)也提出了新的挑戰。

鋼鐵作為汽車(chē)行業(yè)的主流材料,已經(jīng)使用很長(cháng)時(shí)間了。隨著(zhù)汽車(chē)行業(yè)的整體發(fā)展,對汽車(chē)材料的選用更加廣泛,非金屬材料的運用也越來(lái)越多。高強鋼的出現,使得鋼鐵作為車(chē)身主要材料的地位更加穩固,同時(shí)對材料強度的需求進(jìn)一步提升。為了滿(mǎn)足這種需求,世界各國的鋼鐵企業(yè)都在投入大量的人力、物力、財力進(jìn)行優(yōu)異的高強鋼材料的開(kāi)發(fā)。從某種意義上講,抓住了汽車(chē)行業(yè)鋼鐵材料的需求就能在鋼鐵行業(yè)中立于不敗之地[11].國際鋼鐵協(xié)會(huì )將高強鋼分為傳統高強鋼和先進(jìn)高強鋼,對于早幾年出現的傳統高強鋼主要包括碳-錳鋼、烘烤硬化鋼、高強度低合金鋼等;先進(jìn)高強鋼主要包含有雙相鋼、相變誘發(fā)塑性鋼、馬氏體級鋼、復相鋼、熱成型鋼、孿晶誘發(fā)塑性鋼等等。先進(jìn)高強鋼的強度范圍從 500MPa到 1500MPa,強度和塑性的配合明顯優(yōu)于普通高強鋼,在加工制作方面不僅擁有較高的強度而且擁有較好的成型性,尤其是加工硬化指數較高,在車(chē)輛碰撞測試過(guò)程中具有很好的吸能效果[12],因此在減輕車(chē)重和提高車(chē)輛安全性方面擁有雙重的優(yōu)勢。

自 2000 年以來(lái),我國汽車(chē)行業(yè)迅猛發(fā)展并飛速崛起,使得汽車(chē)保有量成倍增加,同時(shí)也帶來(lái)了環(huán)保和安全問(wèn)題。為了滿(mǎn)足不斷苛刻的法規要求,各大車(chē)企不得不在減少排放和燃油消耗上下足功夫。這使得高強鋼的應用更加迫切。高強鋼最大的優(yōu)勢就在于提高使用材料的強度,在所需性能指標不變或者略有提升的前提下,使得材料的壁厚能夠更薄從而減輕整車(chē)重量。目前,國內的寶鋼、鞍鋼、武鋼等主流鋼鐵企業(yè)都在加大高強鋼的研究力度,其中寶鋼的高強鋼生產(chǎn)實(shí)力最強并編制了冷軋鋼的國家標準[13].

1.1.2 國外行業(yè)發(fā)展現狀

在國外,為了應對非鋼鐵材料的應用的挑戰,美國新一代汽車(chē)合作組織和歐洲均進(jìn)行了超輕車(chē)身的制造研究,多國家多地區的鋼鐵企業(yè)也共同推進(jìn)超輕鋼制車(chē)身的應用研究。在大量使用高強鋼的同時(shí)新技術(shù)也在不斷運用,譬如液壓成型技術(shù)和激光拼焊板技術(shù)使得汽車(chē)車(chē)身重量減輕 25%.日本在汽車(chē)用高強度鋼的生產(chǎn)和應用方面有較大的優(yōu)勢,在 1997 年日本啟動(dòng)了名為"超級鋼鐵材料"的國家研究計劃。重點(diǎn)解決材料強度提升和使用壽命提升的問(wèn)題。美國通用公司在過(guò)去的 15 年里將低碳鋼的使用比例由 78%減少到 40%,高強鋼的使用比例由 12%提升至 18%.高強鋼在全球大范圍的應用已經(jīng)取得了舉世矚目的成績(jì),在節能減排成為全球趨勢的今天,高強鋼在環(huán)保、安全、減重等方面顯示出了巨大的優(yōu)勢,所以在以后的工程制造行業(yè)的應用會(huì )越來(lái)越廣泛。

1.1.3 高強鋼材料應用現狀

為了滿(mǎn)足各種需求,高強鋼的使用比例在逐年增加。雖然在使用過(guò)程中存在成型困難和回彈的問(wèn)題,但是相對于其他材料如鋁等,高強鋼更具有吸引力。由于客車(chē)白車(chē)身結構簡(jiǎn)單,所用材料單一,主要是外飾蒙皮覆蓋件和骨架型材。因此在加工制造方面也較為簡(jiǎn)單,成型工藝并不復雜,同時(shí)客車(chē)的定制化生產(chǎn)模式?jīng)Q定了在車(chē)身材料加工方面可以滿(mǎn)足多樣化的需求。目前 CAE 仿真軟件分析在客車(chē)的前端設計過(guò)程中應用也很普遍,在骨架數模設計完成以后會(huì )對整車(chē)骨架結構進(jìn)行強度、剛度校核。在骨架強度存在安全隱患的部位可以進(jìn)行加強,此時(shí)如果常規的材料無(wú)法滿(mǎn)足結構強度需求時(shí),則會(huì )選用高強鋼材料。在車(chē)身骨架的主梁位置一般會(huì )優(yōu)先使用高強鋼[14].另外一些現實(shí)因素也促使了高強鋼成為首選。

為了解決車(chē)內空間問(wèn)題,在滿(mǎn)足強度需要的前提下占用空間小,高強鋼是比較直接的選擇[15].作為客車(chē)行業(yè)的領(lǐng)導者,宇通客車(chē)在高強鋼的應用上較為普遍,近幾年的使用比例也越來(lái)越高,構成車(chē)身重要組成部位的底盤(pán)車(chē)架在高強鋼的選用比例高達 85%以上,車(chē)身五大片部分的主梁,如艙門(mén)立柱、大頂頂橫梁等也使用高強鋼。在車(chē)身外飾方面,材料的選擇也越來(lái)越多樣化,從最初的普通鍍鋅板到現在的高強鋼鍍鋅板,使用高強鋼的蒙皮覆蓋件板材厚度一般會(huì )減少 0.2mm,在減重方面,僅外飾覆蓋件減重達 20%.同時(shí)為了追求更好的減重效果,在重量占比最大的側圍蒙皮的材料的選用上更加多樣化,除了高強鋼蒙皮外還可選用鋁板和玻璃鋼,在滿(mǎn)足不同的減重需求的目標的前提下同樣能夠很好的滿(mǎn)足產(chǎn)品品質(zhì)的需要[16].在非強度需求的結構件的材料選擇上空間更大,因此在白車(chē)身減重的趨勢下材料應用的多樣化也越來(lái)越普遍。

1.2 客車(chē)車(chē)身骨架材料的多樣化

國內客車(chē)行業(yè)在經(jīng)歷了八九十年代的飛速發(fā)展之后,在車(chē)身設計方面積累了豐富的經(jīng)驗。隨著(zhù)時(shí)代的發(fā)展,客車(chē)車(chē)身結構也發(fā)生了巨大的變化,客車(chē)市場(chǎng)細分也帶來(lái)了結構的變化。例如大型公路車(chē)、公交車(chē)從發(fā)動(dòng)機前置結構逐步演變?yōu)橐院笾冒l(fā)動(dòng)機為主,巨大的發(fā)動(dòng)機不在占用車(chē)內有限的空間,從而提高乘坐的舒適性。同時(shí),車(chē)身骨架材料也在發(fā)生變化,在很長(cháng)的一段時(shí)間內鋼鐵材料都占據著(zhù)絕對的統治地位,但是隨著(zhù)近幾年高強度合金鋁型材的發(fā)展,開(kāi)始出現了鋁車(chē)身客車(chē)。例如以忠旺集團為代表的高端鋁制品企業(yè)與一汽集團合作開(kāi)發(fā)的"全鋁車(chē)身"順利的通過(guò)了道路測試,值得一提的是其底盤(pán)也是全鋁結構的,這與現階段其他車(chē)企的鋁車(chē)身相比是個(gè)巨大的進(jìn)步。尤其在目前新能源汽車(chē)飛速發(fā)展的今天意義重大。

客車(chē)車(chē)身結構的設計與材料的發(fā)展應用息息相關(guān),而新材料的順利應用又與新的連接技術(shù)的發(fā)展密不可分。例如,歐洲高端客車(chē)大多采用蒙皮粘接工藝,而我國客車(chē)蒙皮還是以焊接為主。奔馳客車(chē)賽特拉采用的側圍蒙皮粘接工藝,由于其沒(méi)有傳統的焊接操作,因此蒙皮平整度可以做到非常平整,而這與粘接膠的發(fā)展是密不可分的。再如英國的丹尼斯側圍蒙皮采用 1.5 毫米的鋁板通過(guò)粘接加鉚接的工藝進(jìn)行裝配。近幾年國內的龍頭企業(yè)宇通也在進(jìn)行新工藝的研發(fā),為了實(shí)現整車(chē)的重量更輕,側圍蒙皮使用玻璃鋼材料進(jìn)行裝配,已經(jīng)成熟的應用在多款城市公交車(chē)上。

1.3 客車(chē)車(chē)身焊裝工藝簡(jiǎn)介

客車(chē)作為一種交通工具有別于乘用車(chē)。客車(chē)是為了滿(mǎn)足大眾化群體出行的交通工具。客車(chē)車(chē)身的生產(chǎn)工藝與乘用車(chē)相比存在很大差別,主要表現在焊裝工序即白車(chē)身的制造上。客車(chē)車(chē)身主要有骨架型材和覆蓋件蒙皮組成,主要的連接工藝是二氧化碳保護焊焊接,其自動(dòng)化程度偏低主要依靠大量的人工完成整車(chē)的生產(chǎn)。

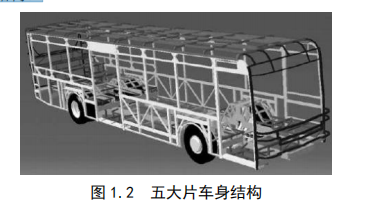

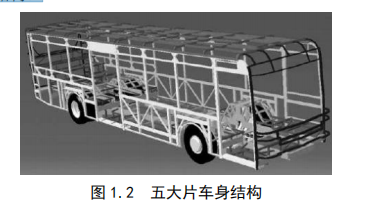

客車(chē)車(chē)身的生產(chǎn)流程大致分為兩部分,線(xiàn)上生產(chǎn)和線(xiàn)下生產(chǎn)。其構成車(chē)身的骨架可以拆分為五大部分,這部分統稱(chēng)為車(chē)身骨架五大片,如圖 1.2.這部分骨架主要在線(xiàn)下完成組焊,由半成品工段加工成的各種規格的型材擺放在五大片組焊胎上,通過(guò)機器人或者人工焊接組成。其中最重要的工裝就是五大片組焊胎,其精度和制造形式直接決定著(zhù)整車(chē)的精度和生產(chǎn)模式。焊接完成的五大片骨架通過(guò)輸送通道轉運到生產(chǎn)線(xiàn)的第一個(gè)工位即合裝工位。這個(gè)工位是合成整車(chē)骨架的基礎。五大片骨架通過(guò)合裝胎的夾持完成定位,然后通過(guò)人工進(jìn)行焊接作業(yè),制造出整車(chē)的骨架結構。

整個(gè)焊裝生產(chǎn)線(xiàn)一共有十幾個(gè)工位,在合裝工位之后通過(guò)不同的工位進(jìn)行車(chē)身附件的焊接。覆蓋件蒙皮也是在數個(gè)不同的工位完成裝配。當整車(chē)通過(guò)所有的工位時(shí)整個(gè)白車(chē)身就制造完成,轉入下道工序。在整個(gè)客車(chē)車(chē)身制造環(huán)節骨架精度直接決定了整車(chē)的生產(chǎn)順暢,因此整個(gè)客車(chē)車(chē)身制造工藝就是通過(guò)各種方法提升整車(chē)的骨架精度。

1.4 課題研究目標和主要內容

本課題來(lái)源于某客車(chē)廠(chǎng)全新高端車(chē)型的開(kāi)發(fā),需要在設計和制造階段滿(mǎn)足車(chē)輛的降重目標。為了有效的降低白車(chē)身的制造重量,在對比國內常規車(chē)型的骨架結構的基礎上,采用高強鋼材料進(jìn)行車(chē)身骨架設計。同時(shí),與傳統鋼材車(chē)身骨架焊裝過(guò)程相比,分析采用高強鋼材料后焊裝過(guò)程中存在的問(wèn)題,并進(jìn)行高精度夾具的設計。通過(guò)對高精度夾具的設計、制作、驗收、調試,從而解決骨架校正難題和提升骨架精度問(wèn)題。

本文主要工作包括以下幾部分:

1. 對國內車(chē)型結構分析,確定車(chē)身結構設計方案,完成 200KG 的減重目標。

2. 根據 CAE 模擬分析結果,進(jìn)行結構優(yōu)化設計。

3. 高強鋼材料車(chē)身骨架存在的制造問(wèn)題。

4. 新型高精度焊裝夾具設計制造方案和調試應用,以及效果分析。

第 2 章 高強鋼材料的客車(chē)車(chē)身骨架結構設計

2.1 新車(chē)型開(kāi)發(fā)背景

2.2 采用高強鋼材料的車(chē)身骨架結構方案

2.2.1 客車(chē)車(chē)身設計概述

2.2.2 客車(chē)骨架結構設計

2.3 車(chē)身骨架結構改進(jìn)設計

2.4 本章小結

第 3 章 高強鋼 QSTE700TM 車(chē)身骨架焊裝工藝存在的問(wèn)題

3.1 傳統客車(chē)車(chē)身焊裝制造工藝的特點(diǎn)

3.2 高強鋼骨架結構對夾具的需求

3.3 車(chē)身骨架焊裝精度控制

3.4 采用高強鋼 QSTE700TM 后焊裝工藝存在的問(wèn)題

3.4.1 骨架精校效率降低

3.4.2 頂蓋骨架合裝困難

3.5 本章小結

第 4 章 高強鋼 QSTE700TM 車(chē)身骨架焊裝夾具的研發(fā)

4.1 高精度車(chē)身骨架焊裝夾具設計

4.1.1 焊裝夾具設計構思

4.1.2 整體前圍焊裝夾具設計方案

4.1.3 頂蓋骨架焊裝夾具設計方案

4.1.4 夾頭的結構形式設計

4.2 高精度車(chē)身骨架焊裝夾具制作及調試

4.2.1 高精度車(chē)身骨架焊裝夾具制作

4.2.2 高精度車(chē)身骨架焊裝夾具調試匹配

4.3 焊裝夾具的應用效果分析

4.3.1 前圍焊裝夾具的應用效果分析

4.3.2 頂蓋焊裝夾具的應用效果分析

4.3.3 整車(chē)合裝精度提升效果分析

4.4 本章小結

第 5 章 總結與展望

5.1 全文總結

本文通過(guò)新車(chē)型的開(kāi)發(fā)任務(wù),重點(diǎn)解決新車(chē)型的超重問(wèn)題,骨架精度控制問(wèn)題,以及高強度鋼的使用帶來(lái)的校正效率低的問(wèn)題。通過(guò)采用高強鋼材料進(jìn)行骨架的結構優(yōu)化設計,實(shí)現了輕量化的需求,同時(shí)設計制作了全新的高精度氣動(dòng)夾具來(lái)實(shí)現車(chē)身骨架的焊裝工藝,改善了傳統焊裝工藝過(guò)程,保證了車(chē)身制造精度。

由于這種夾具初次調試匹配使用,同時(shí)夾具設計和調試匹配方法上均無(wú)經(jīng)驗借鑒和參考,因此尚待進(jìn)一步完善。但是經(jīng)過(guò)生產(chǎn)實(shí)際驗證,本文研究得出如下結論:

(1)通過(guò)在新車(chē)型上使用 QStE700TM 高強鋼材料,進(jìn)行骨架結構優(yōu)化設計,將車(chē)身主梁替換材料后,實(shí)現整車(chē)降重近 200KG. (2)通過(guò)新型高精度車(chē)身夾具的設計使用,能夠將車(chē)身骨架關(guān)鍵總成的精度提升至 85%,從而保證整車(chē)合裝后的精度控制達 80%以上。

(3)通過(guò)對車(chē)身骨架中重點(diǎn)部位的精度進(jìn)行有效控制,能夠實(shí)現校正效率的提升,從原來(lái)的 51.6 分鐘提升至 5.6 分鐘。

5.2 展望

本文重點(diǎn)從整個(gè)焊裝的生產(chǎn)過(guò)程角度進(jìn)行研究 QStE700TM 高強鋼材料的使用研究,對該種高強鋼材料的半成品加工和焊接參數匹配性研究較少。因此需要進(jìn)一步研究該種材料的加工適用性和更好的焊接參數匹配。

雖然通過(guò)新型高精度夾具的設計使用能夠解決大部分的問(wèn)題,但是這種夾具制造成本高、制作周期長(cháng),并不是唯一的解決辦法。同時(shí)在夾具設計和調試匹配方法上缺少經(jīng)驗借鑒,還有待改善。本論文目前取得的經(jīng)驗可作為后續改善的基石。

參考文獻

[1]馬鳴圖,易紅亮,路洪洲,等。論汽車(chē)輕量化[J].中國工程科學(xué),2009(09):12-18.

[2]李桂華,熊飛,龍江啟。車(chē)身材料輕量化及其新技術(shù)的應用[J].材料開(kāi)發(fā)與應用,2009(02):33-37.

[3]馮美斌。汽車(chē)輕量化技術(shù)中新材料的發(fā)展及應用[J].汽車(chē)工程,2006(03):51-63.

[4]李軍,陳云霞,李中兵。汽車(chē)輕量化應用技術(shù)探討[J].汽車(chē)工藝與材料,2010(02) :16-19.

[5]王智文。汽車(chē)輕量化技術(shù)發(fā)展現狀初探[J].汽車(chē)工藝與材料,2009(02) :1-15.

[6] Aniket Ingrole,Ayou Hao,Richard Liang. Design and modeling of auxeticand hybrid honeycomb structures for in-plane property enhancement[J].Materials & Design,2017(33):117-123. [7]沈浩。客車(chē)車(chē)身輕量化分析[J].客車(chē)技術(shù)與研究, 2003(03):8-10.

[8]趙培林,路峰,王建景,等。700MPa級超高強度汽車(chē)大梁用鋼研究與開(kāi)發(fā)[J].軋 鋼,2011(02) : 23-25.

[9]蔡明,胡巧聲,溫媛媛。國內外汽車(chē)輕量化技術(shù)討論[J].汽車(chē)與配件,2014(12):96-107.

[10] 彭 超 , 姬 鵬 , 趙 一 凡 . 客 車(chē) 車(chē) 身 結 構 輕 量 化 設 計 [J]. 科 技 創(chuàng ) 新 與 應用,2015(13) :43-56.

[11]姜超,張悅。汽車(chē)輕量化材料及成形技術(shù)[J].汽車(chē)工藝與材料, 2008(12) :5-8.

[12]陳衛國。汽車(chē)車(chē)身焊裝夾具設計的關(guān)鍵技術(shù)研究[D].華中科技大學(xué),2007.

[13]Owaisur Rahman Shah,Mostapha Tarfaoui. Determination of mode I & IIstrain energy release rates in composite foam core sandwiches. Anexperimental study of the composite foam core interfacial fractureresistance[J]. Composites Part B,2017(33):111-135.

[14]左向南。大型客車(chē)車(chē)身骨架結構分析與輕量化研究[D];哈爾濱工業(yè)大學(xué),2011.

[15]左向南,焦映厚,陳照波,尚元江,徐磊。大型客車(chē)車(chē)身骨架結構分析[J];機械工程師,2012(07):44-57.

[16]佚名。GB/T.17578-1998,客車(chē)上部結構強度的規定[S].北京:中國標準出版社,1998:32-38.

[17]Xudong Chen,Tiehu Li,Qiang Ren,Xiulan Wu,Hao Li,Alei Dang,TingkaiZhao,Yudong Shang,Ying Zhang. Mullite whisker network reinforced ceramic with high strength and lightweight[J]. Journal of Alloys andCompounds,2017(56):154-167.

[18]潘震,石琴。客車(chē)車(chē)身骨架結構剛度特性分析[J];汽車(chē)科技,2007(02):32-46.

[19] 黃天澤 , 黃金陵 . 車(chē)身結構與設計 [M], 機械工業(yè)出版社 ,1999, 第 1 版,245-266.

[20]劉言言,尹慧華,劉衛華,王瑞,劉建。客車(chē)車(chē)身骨架五大片結構及制作工藝[J];機械工程師,2009(06) :33-46.

[21]Laura Dembovska,Diana Bajare,Vilma Ducman,Lidija Korat,GirtsBumanis. The use of different by-products in the production oflightweight alkali activated building materials[J]. Construction andBuilding Materials,2017(56):135-149.

[22]陳家瑞,等。汽車(chē)構造(下冊)[M],機械工業(yè)出版社,2005,第 1 版,209-210, 384.

[23]王思祖。全承載式客車(chē)車(chē)身結構輕量化優(yōu)化設計[D].江蘇大學(xué), 2014. [24]劉景華。客車(chē)車(chē)身骨架變形的原因分析及其控制措施[J];客車(chē)技術(shù)與研究,2004(05):34-48.

[25]袁淵。客車(chē)車(chē)身骨架的靜強度分析與輕量化研究[D];吉林大學(xué),2006.

[26]陳金亮,王遠,谷葉水。客車(chē)車(chē)身骨架強度與剛度的有限元分析[J];拖拉機與農用運輸車(chē),2009(06) :34-46.

[27]何亞運。某型客車(chē)車(chē)身骨架輕量化設計與研究[D].合肥工業(yè)大學(xué), 2016.

[28] 劉景華 , 劉 俊 . 客 車(chē) 車(chē) 身 骨 架 合 裝 工 藝 [J]; 客 車(chē) 技 術(shù) 與 研究,2005(02):56-67.

[29] 楊鳳兵 . 簡(jiǎn) 析 汽 車(chē) 白 車(chē) 身 尺 寸 精 度 控 制 方 法 [J]. 時(shí)代汽車(chē),2017(07) :58-72.

[30]劉浩。在線(xiàn)檢測條件下車(chē)身尺寸質(zhì)量控制[J].時(shí)代汽車(chē),2017(04) :67-79.

[31]韓根云。汽車(chē)車(chē)身焊接夾具的設計[J].新技術(shù)新工藝,2001(08) :43-62.

[32] 陳曉華 , 黃 金 陵 .RPS 在 車(chē) 身 精 度 設 計 上 的 應 用 [J]. 汽車(chē)技術(shù),2006(08) :23-35.

[33] Shunli Liu,Fang Yao,Mengmeng Kang,Siqi Zhao,Qianqian Huang,GuodongFu. Hierarchical xanthan gum/graphene oxide nanocomposite filminduced by ferric ions coordination[J]. Materials & Design,2017(52):113-145.

[34] 李 亞 蘭 . 汽 車(chē) 焊 裝 夾 具 的 優(yōu) 化 設 計 研 究 [J]. 建 筑 工 程 技 術(shù) 與 設計,2017(12):23-37.

[35]Ning Jia,Zhang Huaiwu,Jie Li,Yulong Liao,Lichuan Jin,ChengLiu,Vincent G. Harris. Polycrystalline Bi substituted YIG ferrite processed via low temperature sintering[J]. Journal of Alloys andCompounds,2017(23),695-713.

[36]Xin Wang,Jing Wang,Shanshan Wang,Yipeng Liao,Hongjuan Yang.Simultaneous measurement of dual-points seawater temperatures usinghighly-birefringent elliptical-core fibers[J]. Infrared Physics andTechnology,2017(11),165-185.

[37]Shizhu Xing,Pingsha Dong,Ping Wang. A Quantitative Weld SizingCriterion for Fatigue Design of Load-Carrying Fillet-WeldedConnections[J]. International Journal of Fatigue,2017(12):148-163.

[38]A. Macwan,A. Kumar,D.L. Chen. Ultrasonic spot welded 6111-T4 aluminumalloy to galvanized high-strength low-alloy steel: Microstructureand mechanical properties[J]. Materials & Design,2017(07):113-132.

[39]Christopher P. Kohar,Amir Zhumagulov,Abhijit Brahme,Michael J.Worswick,Raja K. Mishra,Kaan Inal. Development of high crushefficient, extrudable aluminium front rails for vehiclelightweighting[J]. International Journal of Impact Engineering,2016(08):95-114.

[40]Sujit Das,Diane Graziano,Venkata K.K. Upadhyayula,EricMasanet,Matthew Riddle,Joe Cresko. Vehicle lightweighting energy useimpacts in U.S. light-duty vehicle fleet[J]. Sustainable Materialsand Technologies,2016(25):8-23.

[41] 柳 香 雅 . 機 床 夾 具 設 計 過(guò) 程 中 應 注 意 的 問(wèn) 題 分 析 [J]. 中 國 機械,2014(21):185-185.

[42] 王 金 鳳 . 汽 車(chē) 焊 接 夾 具 設 計 概 述 [J]. 城 市 建 設 理 論 研 究 ( 電 子版),2014(36):8632-8633.

[43] 楊柳青 . 白 車(chē) 身 定 位 質(zhì) 量 因 素 分 析 [J]. 中 小 企 業(yè) 管 理 與 科技,2016(02):228-230.

[44]李聰,姜峰,安南,張博。白車(chē)身夾持點(diǎn)新型定位方式的研究[J].河南科技,2018(17):103-105.

[45]Guangyong Sun,Huile Zhang,Guoxing Lu,Jianwen Guo,Junjia Cui,Qing Li.An experimental and numerical study on quasi-static and dynamiccrashworthiness for tailor rolled blank (TRB) structures[J].Materials & Design,2016(19):237-246.

[46] 郭 強 . 關(guān) 于 汽 車(chē) 白 車(chē) 身 焊 裝 夾 具 設 計 的 探 究 [J]. 中 國 科 技 投資,2017(10):271-287.

[47] 岳 景 山 . 工 裝 夾 具 在 生 產(chǎn) 實(shí) 踐 中 的 設 計 與 應 用 [J]. 商 品 與 質(zhì) 量,2016(27):214-215.

[48]Massimo Delogu,Francesco Del Pero,Lorenzo Berzi,MarcoPierini,Davide Bonaffini. End-of-Life in the railway sector:Analysis of recyclability and recoverability for different vehiclecase studies[J]. Waste Management,2016,88-92.

[49] 陳曉榮 . 工 裝 夾 具 在 生 產(chǎn) 實(shí) 踐 中 的 設 計 與 應 用 [J]. 河南科技,2014(08):69-78.

[50]朱三賤。汽車(chē)白車(chē)身焊裝夾具設計淺析[J].昌河科技,2007(03):22-28.

[51] 汪小霞 , 黃星麗 . 汽 車(chē) 焊 裝 夾 具 設 計 的 步 驟 與 方 法 [J]. 汽車(chē)零部件,2015(05):72-75.

[52]胡茶根,殷國富,曾定洲,等。汽車(chē)車(chē)身焊接夾具方案設計知識可拓重用模型[J].四川大學(xué)學(xué)報(工程科學(xué)版),2014(05):195-200.

[53] 王 欣 , 丁良旭 , 唐京玫 , 等 . 客 車(chē) 傾 翻 試 驗 研 究 [J]. 客 車(chē) 技 術(shù) 與 研究,2008(03):49-51.

[54]俞吉長(cháng),金隼,來(lái)新民,等。車(chē)身零件 PPAP 中的尺寸質(zhì)量評價(jià)方法[J].機械制造, 2006(05):13-32.

[55] 葛 斌 . 淺談提高客車(chē)車(chē)身骨架裝焊質(zhì)量的措施 [J]; 汽車(chē)工藝與材料,2006(05),27-34.

[56]Xiaojun Liu,Ning Xie,Kai Tang,Jinyuan Jia. Lightweighting for Web3Dvisualization of large-scale BIM scenes in real-time[J]. GraphicalModels,2016,78-94.

[57]沈恒旸。車(chē)身骨架焊接缺陷分析[J];天津汽車(chē),2006,(1):66-71.

致 謝

時(shí)光荏苒,轉眼間我的工程碩士學(xué)習生活已經(jīng)接近尾聲,在此期間我收獲非常寶貴的學(xué)習經(jīng)驗和實(shí)踐能力,再次感謝曾經(jīng)無(wú)私幫助過(guò)我的人。經(jīng)過(guò) 6 個(gè)多月的整理總結,在各位老師和同事的幫助下終于完成了這篇畢業(yè)論文。

首先,我要感謝鄭州宇通客車(chē)股份有限公司和吉林大學(xué)為我提供一個(gè)非常好的學(xué)習深造的機會(huì )和平臺,感謝吉林大學(xué)的各位老師百忙之中不遠千里親臨鄭州為我們講解授課。各位老師的專(zhuān)注和認真使我非常感動(dòng),讓我學(xué)到了很多非常專(zhuān)業(yè)的車(chē)輛知識為我的日常工作提供指導和解決辦法。

其次,我要感謝我的導師崔岸教授對我論文編寫(xiě)過(guò)程中無(wú)微不至的關(guān)心和指導。從最初的開(kāi)題報告的編寫(xiě)就給予很重要和明確的指導,在題目的修改和內容的重點(diǎn)指導上耐心的給予講解和斟酌。從中使我真正認識到學(xué)術(shù)人的嚴謹性和責任心。并在學(xué)習的各個(gè)階段不時(shí)的提醒我們注意學(xué)習的進(jìn)度和注意的事項。值此課題完結之時(shí)再次向崔岸老師致以我最真誠的謝意。

同時(shí),我要感謝宇通客車(chē)股份有限公司工藝部焊裝專(zhuān)業(yè)首席工程師董鐵鏈、試驗中心 VE 工程師牛海燕對我試驗和驗證過(guò)程中提供的專(zhuān)業(yè)幫助表示感謝。

感謝所有幫助和指點(diǎn)過(guò)我的各位朋友,祝你們一切順利,幸福永在。

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)