摘 要

擺線(xiàn)輪作為 RV 減速器中的核心零部件,其齒廓形狀直接影響 RV 減速器整機的傳動(dòng)性能,因此對 RV 減速器擺線(xiàn)輪齒廓修形方法進(jìn)行研究具有重要的意義。鑒于當前常用的擺線(xiàn)輪齒廓修形方法不能兼顧 RV 減速器高精度傳動(dòng)和高承載能力要求,本文從 RV 減速器嚙合原理分析出發(fā),提出了一種基于接觸應力均化的擺線(xiàn)輪齒廓修形方法,主要研究工作如下:

(1)研究了擺線(xiàn)輪齒廓成形機理、擺線(xiàn)輪齒廓參數方程、齒廓曲率和擺線(xiàn)針輪傳動(dòng)壓力角等重要參數,并分析了擺線(xiàn)輪齒廓曲率和擺線(xiàn)針輪傳動(dòng)壓力角與擺線(xiàn)輪齒廓基本參數之間的變化關(guān)系;建立了 RV 減速器的三維運動(dòng)模型,并對其進(jìn)行了運動(dòng)仿真,驗證了所建模型的正確性。

(2)提出了一種基于接觸應力均化的擺線(xiàn)輪齒廓修形方法。該方法對傳統的修形量?jì)?yōu)化算法進(jìn)行改進(jìn),將該算法作為輸入條件,聯(lián)立擺線(xiàn)針輪傳動(dòng)受力程序,以共同嚙合的各齒之間接觸應力分布方差最小作為優(yōu)化條件,獲取最優(yōu)的等距和移距修形量。通過(guò)實(shí)例證明該修形方法相較于傳統的修形方法,既能滿(mǎn)足 RV 減速器高精度傳動(dòng)要求,又能保證擺線(xiàn)針輪傳動(dòng)良好的齒面受力。

(3)建立了擺線(xiàn)針輪傳動(dòng)接觸有限元模型,通過(guò)對模型的求解,得到了實(shí)際工作狀態(tài)下的擺線(xiàn)輪和針輪的應力和位移狀態(tài),并將擺線(xiàn)針輪嚙合的接觸應力Hertz 計算結果與有限元計算結果進(jìn)行對比分析,驗證了有限元解的可靠性和提出的修形方法在改善擺線(xiàn)針輪齒面嚙合狀態(tài)的有效性。

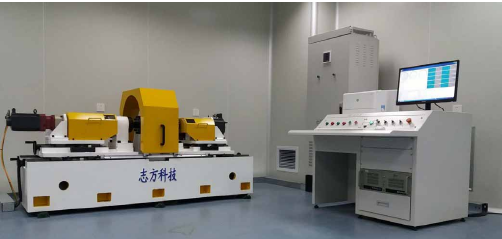

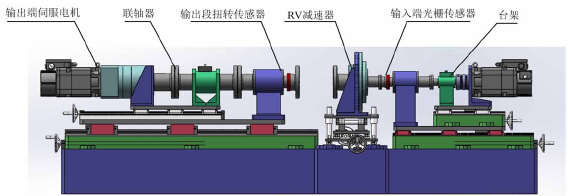

(4)開(kāi)展了 RV 減速器綜合性能試驗。通過(guò)數控磨齒機對 RV-20E 中的擺線(xiàn)輪進(jìn)行修形,利用 RV 減速器綜合性能試驗臺對樣機的重要性能參數進(jìn)行了檢測。

檢測的結果表明,樣機的綜合性能整體上達到了高精度要求,從而驗證了提出的修形方法能夠滿(mǎn)足 RV 減速器高精度傳動(dòng)要求。

關(guān)鍵詞:RV 減速器,擺線(xiàn)輪,修形,應力均化

Abstract

As the core component of the RV reducer, the shape of the cycloidal gear has a direct influence on the transmission performance of the RV reducer, so it is of great significance to study the profile modification of the cycloidal gear used in RV reducer. In view of the current common profile modification of cycloidal gear can not meet the requirements of high transmission accuracy and high bearing capacity of the RV reducer, this paper, based on the analysis of the meshing principle of the RV reducer, puts forward a method of profile modification based on the homogenization of contact stress.The main research work is as follows:

(1)The important parameters such as the forming mechanism of the cycloidal gear profile, the curvature of the profile and the pressure angle of the cycloid-pin wheel are studied, and the relationship between the curvature of the cycloid profile and the change of the basic parameters of the cycloidal gear profile is analyzed, and the three-dimensional motion model of the RV reducer is established. Kinematics simulation is carried out to verify the correctness of the proposed model. (2) A gear profile modification method based on contact stress homogenization is presented. In this method, the traditional optimization algorithm is improved by using the algorithm as the input condition, combined the force program of cycloid needle wheel drive, the minimum variance of contact stress distribution between the teeth of the common meshing as the optimization condition, and obtaining the optimal equidistance and shift distance repair quantity. The example shows that the modification method can not only meet the high precision transmission requirements of the RV reducer but also ensure the good tooth surface force of the cycloid-pin wheel drive.

(3) The contact finite element model of cycloid-pin wheel drive is established. By solving the model, the stress and displacement state of cycloid wheel and needle wheel in actual working state are obtained. The calculation results of contact stress Hertz of the cycloid needle wheel are compared with the result of finite element calculation, and the reliability of the finite element solution is verified and the proposed method is put forward. The modification method is effective in improving the meshing state of the cycloid pin gear.

(4) The comprehensive performance test of RV reducer was carried out. A CNC gear grinding machine is used to modify the cycloidal gear in RV-20E, and the important performance parameters of the prototype are detected by the RV retarder comprehensive performance test bench. The results show that the overall performance of the prototype has reached a high precision on the whole, thus proving that the proposed modification method can meet the high precision transmission requirements of the RV reducer.

Keywords: RV reducer, cycloidal gear, profile modification, stress homogenization

《中國制造 2025》規劃提出,要把智能制造作為當前和今后一段時(shí)期推進(jìn)信息化與工業(yè)化深度融合的主攻方向,其中工業(yè)機器人被認為是實(shí)現目標的關(guān)鍵[1]。

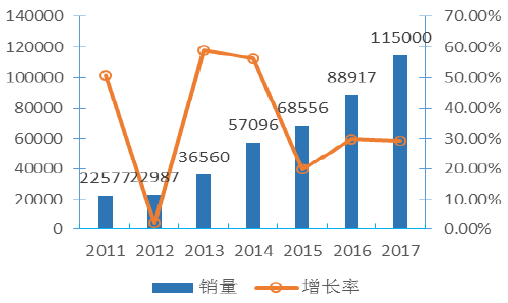

國際機器人聯(lián)合會(huì )最新的市場(chǎng)報告指出,自 2009 年以來(lái),全球工業(yè)機器人年銷(xiāo)量逐年增長(cháng),2017 年全球預計共銷(xiāo)售了 34.6 萬(wàn)臺工業(yè)機器人,相比于 2016 年增長(cháng)率為 18%;自 2013 年以來(lái),中國已經(jīng)成為全球工業(yè)機器人最大的消費國,2017年總的銷(xiāo)量突破 10 萬(wàn)臺大關(guān),達到了 11.5 萬(wàn)臺[2]。與此同時(shí),由于我國人口基數較大,且總體制造水平滯后于工業(yè)發(fā)達國家,使得我國機器人總體密度遠低于工業(yè)發(fā)達國家[3]。隨著(zhù)我國工業(yè)企業(yè)中先進(jìn)制造設備逐步取代傳統制造設備,以及在人工替代和產(chǎn)業(yè)升級雙重因素推動(dòng)下,我國機器人密度的相對較低給工業(yè)機器人產(chǎn)業(yè)化提供了很大的發(fā)展空間。

RV 減速器相比于諧波減速器,整體剛度、傳動(dòng)精度更高、抗沖擊能力更強,現在已經(jīng)逐漸取代諧波減速器被廣泛應用于工業(yè)機器人的關(guān)節中,與控制器、伺服電機一起被稱(chēng)為工業(yè)機器人的三大核心零部件[4]。日本帝人公司在 1986 年就已經(jīng)實(shí)現了 RV 加速器的產(chǎn)業(yè)化,其生產(chǎn)銷(xiāo)售的 RV 減速器占到全球 RV 減速器市場(chǎng)的 60%,且有關(guān)于 RV 減速器的核心技術(shù)都處于保密狀態(tài),我國對于 RV 減速器的研制滯后于國外,目前國內雖有部分企業(yè)研制出了 RV 減速器成品,但是整機的傳動(dòng)誤差和回差的穩定性與國外的產(chǎn)品有一定的差距[5]。

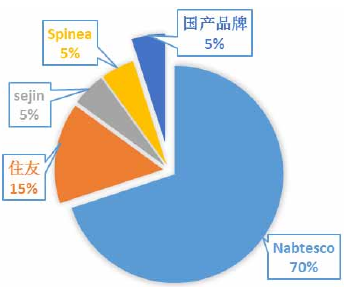

在國產(chǎn)機器人核心零部件中,RV 減速器占比最高,以同類(lèi)型的 RV 減速器對比,在國外工業(yè)機器人中,其占總成本為 12%,而對國內工業(yè)機器人而言,則占總成本的 30%。當前國內 RV 減速器市場(chǎng)被日本 Nabtesco、住友、韓國 sejin 和捷克 Spinea 壟斷,其總市場(chǎng)占有量為 95%,ABB、KUKA、FANUC 等機器人巨頭公司大多采用 Nabtesco 的產(chǎn)品[6],這大大限制了我國自主 RV 減速器品牌的發(fā)展,從而阻礙了我國工業(yè)機器人的國產(chǎn)化。因此加快 RV 減速器的研發(fā),打破該領(lǐng)域的核心技術(shù)壟斷,為工業(yè)機器人的國產(chǎn)化鋪平道路,刻不容緩。RV 減速器的核心技術(shù)主要包括:RV 減速器設計理論的研究、加工工藝的研究和整機性能測試的研究[7]。其中 RV 減速器設計理論的核心為擺線(xiàn)輪齒廓修形技術(shù)和 RV 減速器傳動(dòng)精度的研究。擺線(xiàn)輪作為 RV 減速器的核心零部件,其齒廓的形狀又決定了 RV 減速器的傳動(dòng)精度、整體嚙合剛度和傳動(dòng)平穩性。因此開(kāi)展對 RV減速器擺線(xiàn)輪齒廓修形技術(shù)的研究具有重要的意義。

本文旨在研究擺線(xiàn)輪齒廓傳統修形方法的基礎上,針對傳統修形方法的不足,提出一種基于接觸應力均化的擺線(xiàn)輪齒廓修形方法以滿(mǎn)足 RV 減速器傳動(dòng)精度和擺線(xiàn)針輪良好的齒面受力的要求。

擺線(xiàn)輪是 RV 減速器的核心零部件,標準的擺線(xiàn)針輪嚙合是無(wú)側隙的純滾動(dòng)嚙合,但是實(shí)際上為了補償加工誤差和便于潤滑,且考慮到針輪都是標準的圓柱形,所以一般需要對擺線(xiàn)輪進(jìn)行修形。目前,關(guān)于擺線(xiàn)輪齒廓修形技術(shù),國外起步較早,現在已經(jīng)形成了完整的修形理論,日本在世界處于領(lǐng)跑地位,如 Nabtesco 公司設計的擺線(xiàn)輪,在與針輪傳動(dòng)時(shí),承載能力強、傳動(dòng)穩定、齒面發(fā)生膠合和點(diǎn)蝕的幾率極小。但是由于核心技術(shù)的保密政策,使得國外相關(guān)的理論和研究報道極少[8]。已知的有 Chmurawa 等人通過(guò)研究齒廓修形與擺線(xiàn)輪載荷分布與應力的關(guān)系,對擺線(xiàn)輪進(jìn)行修形,確保了擺線(xiàn)輪的良好性能[9];庫德羅夫采夫在對擺線(xiàn)針輪傳動(dòng)理論進(jìn)行分析的基礎上,提出了一套適用于標準齒廓的擺線(xiàn)輪齒形受力分析理論[10];Lehmann 對擺線(xiàn)輪成形機理和誤差分布規律進(jìn)行了一定的探討,分析了徑向修形引起的間隙和法向修形引起的間隙之間的關(guān)系[11]。國內科研人員通過(guò)最初的摸索,克服重重阻力,在擺線(xiàn)輪齒廓修形技術(shù)研究方面碩果累累。

目前,根據擺線(xiàn)輪的加工工藝,國內科研人員對擺線(xiàn)輪齒廓修形技術(shù)分為:基于范成模型的齒廓修形技術(shù)和基于成形模型的齒廓修形技術(shù)。對于采用范成法加工的擺線(xiàn)輪,國內對其齒廓修形研究較早,研究成果也較多。李力行等介紹了擺線(xiàn)輪齒形的三種基本修形方式:移距修形、等距修形和轉角修形,并根據擺線(xiàn)輪修形的原理,建立了包含以上三種修形方式的擺線(xiàn)輪齒形的通用參數方程,并在討論合理的擺線(xiàn)輪修形齒廓的基礎上,提出了一種符合工程實(shí)際的擺線(xiàn)針輪嚙合受力的分析方法[12];王秋成提出一種等距加移距的組合修形方式,并運用優(yōu)化設計的方法求解對應的修形量,所設計的齒廓載荷分布均勻性減小,齒面承載能力大幅度提高,傳動(dòng)效率也得到了提高[13];嚴勇等首次提出分段齒廓的思想,在擺線(xiàn)輪齒根和齒頂處采用圓弧修正,在主要傳力段進(jìn)行轉角修正和微量鼓形修正[14];關(guān)天民等通過(guò)對擺線(xiàn)輪修形引起的回轉角進(jìn)行分析,對傳統的修形后擺線(xiàn)輪與針輪之間的間隙計算公式進(jìn)行了修正,提出了“反弓”齒廓的概念,該“反弓”

齒廓可以通過(guò)“正等距+負移距”組合修形方式獲得,對應的修形量可以通過(guò)簡(jiǎn)單的優(yōu)化設計方法得到,齒廓與傳統組合修形方式獲得的齒廓相比可以有效地較少最大接觸力,齒面承載能力得到提高[15];焦文瑞在現有的修形理論的基礎上,選擇“等距+移距”組合修形方式得到的齒廓與轉角修形齒廓在法向方向上的變動(dòng)量最小作為目標函數,使得到的齒廓與針輪嚙合時(shí),同時(shí)嚙合齒數增多,嚙合區間增大[16];趙大興等對兩種基本修形方式:“正等距+負移距”和“負等距+正移距”組合修形后的齒廓受力情況和引起的間隙回差進(jìn)行了直觀(guān)的比較,并對幾種主流的修形量?jì)?yōu)化算法進(jìn)行了對比分析,分析了各自適合的范圍[17]。

在對一般擺線(xiàn)針輪傳動(dòng)用的擺線(xiàn)輪齒廓修形的基礎上,隨著(zhù)工業(yè)機器人行業(yè)的興起,國內學(xué)者開(kāi)始把研究中心聚焦于 RV 減速器用的擺線(xiàn)輪齒廓修形方式。何衛東等根據機器人用的高精度 RV 減速器對回差、傳動(dòng)精度、傳動(dòng)效率、扭轉剛度等技術(shù)指標的要求,提出了一種適用于 RV 減速器的擺線(xiàn)輪新齒形,該齒形采用的是“負等距+正移距”組合修形方式,通過(guò)逼近一定的負轉角修形齒廓得到等距和移距修形量[18];聶少文等針對目前 RV 減速器擺線(xiàn)輪修形后難以同時(shí)保證承載能力和精度的問(wèn)題,提出了一種基于等距、移距和齒厚修形的擺線(xiàn)輪齒廓修形方式,通過(guò)理論分析和實(shí)驗研究對比法印證了所提出組合修形方式的優(yōu)勢[19];張豐收通過(guò)對已有的 RV 減速器中的擺線(xiàn)輪進(jìn)行精密測量,用最小二乘法對測得的齒廓進(jìn)行圓弧擬合,以得到的擬合曲線(xiàn)為目標函數,提出“偏心距+等距+移距”的組合修形方式,并通過(guò)與“等距+移距”和“等距+移距+轉角”修形方法進(jìn)行對比,所提的方法與目標齒廓曲線(xiàn)的偏差更小,從而驗證其優(yōu)越性[20];姜耘哲針對傳統的修形方式不能夠控制擺線(xiàn)輪齒廓工作段和非工作段齒間間隙比例關(guān)系,在擺線(xiàn)輪成形機理的基礎上提出了一種給定嚙合間隙的擺線(xiàn)輪齒廓[21]。

傳統范成磨削方式,存在著(zhù)效率低、柔性差,且修形不易實(shí)現,難以適應高精度 RV 減速器的性能要求,而成形磨削易于修形且磨齒精度高已經(jīng)成為當前擺線(xiàn)輪精加工的主要工藝。針對采用成形磨削加工的擺線(xiàn)輪,張德泉等根據擺線(xiàn)輪齒廓成形機理,建立了與齒廓曲線(xiàn)共軛的修整金剛滾輪的運動(dòng)軌跡模型,通過(guò) CNC 技術(shù)控制砂輪修整器及精密分度機構,實(shí)現了擺線(xiàn)輪齒廓成形磨削[22];焦文瑞等將范成法的等距、移距和轉角修形帶入到成形磨削中,建立了擺線(xiàn)輪齒廓成形磨削的數學(xué)模型,并得到了修形后齒廓的法向變動(dòng)量計算公式[23];鄧效忠等根據修形擺線(xiàn)輪成形磨削的數學(xué)模型,推導了成形砂輪軸截面坐標點(diǎn)的計算式,研究了成形砂輪加寬理論,推導出金剛輪滾輪的運動(dòng)軌跡,同時(shí),實(shí)現了“等距+移距”修形方式下的成形砂輪的修形仿真[24]。

陳振宇提出基于成形磨削的 RV 減速器擺線(xiàn)輪齒廓的分段修形方法,將齒廓分為工作段和非工作段,工作段采用轉角修形齒廓,齒根和齒頂處利用三次樣條曲線(xiàn)進(jìn)行擬合,采用該種方法修形后的擺線(xiàn)輪齒廓,主要工作段能夠與針齒共軛,同時(shí)非工作段預留了一定的潤滑間隙[25];王新春在分段修形齒廓的基礎上,考慮了輪齒嚙合時(shí)的潤滑問(wèn)題,通過(guò)分析輪齒傳統特性,確定了擺線(xiàn)針輪傳動(dòng)間的最小油膜厚度,根據最小油膜厚度確定了擺線(xiàn)輪齒根處非工作段的三次擬合樣條曲線(xiàn)[26];趙博基于擺線(xiàn)針輪傳動(dòng)空載狀態(tài)下單齒接觸,加載后多齒接觸,且以逼近與針輪完全共軛的標準擺線(xiàn)齒廓為目標,提出了一種全新的拋物線(xiàn)修形方式,該方法將擺線(xiàn)輪齒廓的修形量與齒廓法向長(cháng)度成二階或高階拋物線(xiàn)關(guān)系,疊加到齒廓的法線(xiàn)法向,得到的擺線(xiàn)輪齒廓與傳統組合修形方式對比,在主要工作段更逼近擺線(xiàn)輪標準齒廓[27]。

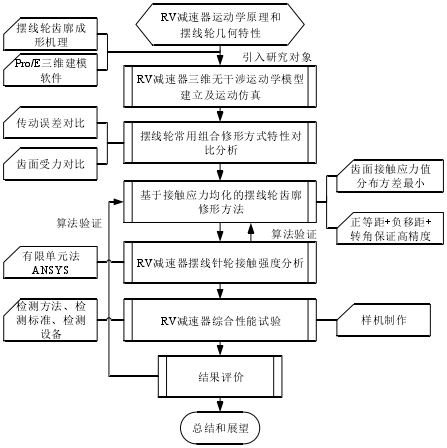

基于接觸應力均化的擺線(xiàn)輪齒廓修形技術(shù):

我國工業(yè)機器人產(chǎn)業(yè)形勢

Nabtesco RV-42N

國外知名的 RV 減速器品牌

我國 RV 減速器產(chǎn)業(yè)品牌現狀

本文技術(shù)路線(xiàn)

ZRT-II 型工業(yè)機器人減速器試驗臺

試驗臺結構組成示意圖

擺線(xiàn)輪及樣機實(shí)物圖

目 錄

摘 要

Abstract

目 錄

第 1 章 緒 論

1.1 課題綜述

1.1.1 課題來(lái)源

1.1.2 課題研究背景及意義

1.2 國內外研究現狀

1.2.1 擺線(xiàn)輪齒廓修形技術(shù)的研究現狀

1.2.2 擺線(xiàn)針輪行星減速器仿真分析的研究現狀

1.2.3 RV 減速器綜合性能試驗的研究現狀

1.3 主要研究?jì)热菖c總體結構

1.3.1 主要研究?jì)热?br />

1.3.2 技術(shù)路線(xiàn)

1.4 論文內容結構安排

第 2 章 RV 減速器運動(dòng)學(xué)分析

2.1 RV 減速器運動(dòng)特性分析

2.2 擺線(xiàn)針輪傳動(dòng)幾何特性分析

2.2.1 擺線(xiàn)輪齒廓形成

2.2.2 擺線(xiàn)輪標準齒廓參數方程

2.2.3 擺線(xiàn)輪齒廓曲率半徑

2.2.4 擺線(xiàn)針輪傳動(dòng)壓力角

2.3 RV 減速器三維建模及運動(dòng)學(xué)仿真

2.3.1 基于 Pro/ENGINEER 的 RV 減速器三維建模

2.3.2 RV 減速器裝配體建立

2.3.3 RV 減速器運動(dòng)學(xué)仿真

2.4 本章小結

第 3 章 基于接觸應力均化的擺線(xiàn)輪齒廓修形方法

3.1 擺線(xiàn)輪齒廓常用的組合修形方式

3.1.1 擺線(xiàn)輪齒廓基本修形方式

3.1.2 修形引起的回轉角及組合修形方式

3.1.3 初始間隙分布規律解析

3.2 組合修形方式特性對比分析

3.2.1 擺線(xiàn)針輪齒面受力分析

3.2.2 兩種基本組合修形方式特性對比

3.3 基于接觸應力均化的擺線(xiàn)輪齒廓修形方法

3.3.1 理想的 RV 減速器擺線(xiàn)輪齒廓

3.3.2 成形磨削基本原理

3.3.3 基于成形磨削的組合修形方式

3.3.4 基于齒面接觸應力均化的最佳修形量計算

3.3.5 實(shí)例求解

3.4 本章小結

第 4 章 RV 減速器擺線(xiàn)針輪齒面接觸強度分析

4.1 基于 ANSYS 的接觸問(wèn)題有限元分析

4.2 擺線(xiàn)針輪有限元模型建立

4.2.1 基于 APDL 的擺線(xiàn)針輪參數化模型

4.2.2 有限元模型的建立

4.3 有限元模型求解

4.3.1 擺線(xiàn)針輪接觸對的建立

4.3.2 邊界條件及載荷的施加

4.3.3 結果分析

4.4 本章小結

第 5 章 RV 減速器綜合性能試驗

5.1 RV 減速器綜合性能檢測方法

5.1.1 RV 減速器傳動(dòng)誤差檢測

5.1.2 RV 減速器回差檢測

5.1.3 RV 減速器傳動(dòng)效率檢測

5.2 RV 減速器檢測結果與分析

5.2.1 傳動(dòng)誤差

5.2.2 回差及背隙

5.2.3 傳動(dòng)效率

5.3 本章小結

第 6 章 總結和展望

6.1 全文總結

6.2 研究展望

參考文獻

致謝

附錄

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)