摘要

不銹鋼薄壁筒體在焊接內襯板時(shí)因壁厚較薄,產(chǎn)生的焊接變形較大,焊接質(zhì)量無(wú)法得到保證,而且由于工件較大,加大了工人的勞動(dòng)強度,降低了生產(chǎn)效率。因此本文在考慮初始殘余應力的情況下,通過(guò)有限元分析軟件模擬筒體及內襯板的焊接變形,針對該變形結果設計相應的焊接工裝夾具來(lái)減小工件焊接變形提高工人工作效率。

在查閱國內外文獻資料的基礎上,以不銹鋼筒體內襯板焊接為研究對象,研宄了焊接變形的有限元計算過(guò)程和焊接工裝夾具設計理論。對筒體內襯板進(jìn)行焊接工藝分析,以降低焊接過(guò)程中筒體及內襯板產(chǎn)生的變形為目標,通過(guò)研究筒體及內襯板在焊接過(guò)程中的運送方式、焊接方法及筒體在焊接過(guò)程中的定位基準面,經(jīng)過(guò)多種焊接方式的對比,選擇氬弧焊焊接方法。

對筒體內襯板焊接過(guò)程進(jìn)行預變形分析,選用有限元分析軟件的瞬態(tài)結構分析模塊模擬筒體卷制過(guò)程,求解卷制過(guò)程的受力和變形。將求解得到的應力值作為初始應力,采用熱結構直接耦合的方法,通過(guò)APDL命令流讀取初始應力,設置相應載荷與約束條件,運用movingheatflux插件完成筒體直焊縫焊接過(guò)程,重復讀取初始應力值,求解筒體及襯板的最終應力值是114.7MPa,變形值為3.14mm.通過(guò)與未施加初始殘余應力的應力變形結果進(jìn)行對比,分析考慮初始殘余應力對筒體襯板焊接的影響。采用實(shí)驗驗證方法,測試筒體完成直焊縫焊接后的殘余應力,結果表明:測試實(shí)驗數值與仿真數值一致。

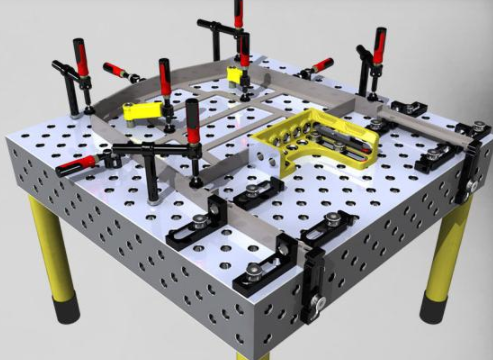

筒體及襯板在自由焊接情況下變形值為3.14mm,變形值較大無(wú)法滿(mǎn)足設計要求。為減小焊接變形對筒體焊接襯板工序的焊接工裝夾具進(jìn)行了結構設計,根據筒體襯板焊接夾具的設計要求,求解筒體固定夾緊狀態(tài)下所需夾緊力及襯板所需吸附力,對其定位元件、夾緊元件、翻轉移動(dòng)機構、夾具體及其他零件進(jìn)行了設計。對焊接工裝夾具性能進(jìn)行分析。對其定位誤差進(jìn)行計算,定位誤差值小于0.5mxn的焊縫間距限制。

對筒體在焊接工裝夾具的定位夾緊過(guò)程進(jìn)行了變形分析,求得筒體的最大變形為0.36mm,最大等效應力值為14.21MPa,滿(mǎn)足設計要求。對安置于工裝夾具的筒體及襯板進(jìn)行焊接變形仿真,求得結果與未使用焊接工裝夾具情況對比,筒體變形值得到有效控制,且變形值減小了77%.對筒體焊接變形進(jìn)行了實(shí)驗研究,通過(guò)比較6個(gè)測試點(diǎn)的實(shí)驗數值與仿真數值,證實(shí)了仿真結果的正確性及夾具設計的合理性。

關(guān)鍵詞:不銹鋼薄壁筒體;初始殘余應力;有限元法;焊接工裝夾具;結構設計

abstract

When the stainless steel thin-walled cylinder is welding the inner lining plate, due to the thin wall thickness, the welding deformation is large, and the welding quality cannot be guaranteed. Moreover, due to the large workpiece, the labor intensity of workers is increased and the production efficiency is reduced. Therefore, considering the initial residual stress, this paper simulates the welding deformation of cylinder and lining plate through finite element analysis software, and designs the corresponding welding fixture according to the deformation results to reduce the welding deformation of workpiece and improve workers' work efficiency.

On the basis of consulting the literature at home and abroad, taking the welding of lining plate in stainless steel cylinder as the research object, the finite element calculation process of welding deformation and the design theory of welding fixture are studied. The welding process of the lining plate in the cylinder is analyzed to reduce the deformation of the cylinder and the lining plate in the welding process. By studying the transportation mode, welding method and positioning datum plane of the cylinder and the lining plate in the welding process, the argon arc welding method is selected through the comparison of various welding methods.

The pre deformation analysis of the welding process of the lining plate in the cylinder is carried out, and the transient structure analysis module of the finite element analysis software is selected to simulate the rolling process of the cylinder and solve the stress and deformation in the rolling process. Take the calculated stress value as the initial stress, use the thermal structure direct coupling method, read the initial stress through the APDL command flow, set the corresponding load and constraint conditions, use the movingheatflux plug-in to complete the straight weld welding process of the cylinder, repeatedly read the initial stress value, and solve that the final stress value of the cylinder and lining plate is 114.7mpa, The deformation value is 3.14mm. By comparing with the stress deformation results without initial residual stress, the influence of initial residual stress on cylinder liner welding is analyzed. The experimental verification method is used to test the residual stress of the cylinder after straight weld welding. The results show that the experimental values are consistent with the simulation values.

The deformation value of cylinder and lining plate under free welding is 3.14mm, which is large and can not meet the design requirements. In order to reduce the welding deformation, the structural design of the welding fixture for the cylinder welding lining plate process is carried out. According to the design requirements of the cylinder lining plate welding fixture, the clamping force required under the fixed clamping state of the cylinder and the adsorption force required by the lining plate are solved, and its positioning element, clamping element, turning moving mechanism, clamp and other parts are designed. Analyze the performance of welding fixture. The positioning error is calculated, and the positioning error value is less than the weld spacing limit of 0.5mxn.

The deformation of the cylinder in the positioning and clamping process of the welding fixture is analyzed. It is obtained that the maximum deformation of the cylinder is 0.36mm and the maximum equivalent stress is 14.21mpa, which meets the design requirements. The welding deformation of the cylinder and lining plate placed in the tooling fixture is simulated. Compared with the situation without the welding fixture, the cylinder deformation is effectively controlled and the deformation value is reduced by 77%, The correctness of the simulation results and the rationality of the fixture design are verified.

Key words: stainless steel thin wall cylinder; Initial residual stress; Finite element method; Welding fixture; Structural design

目錄

1緒論

1Introduction

1.1研究背景與意義(Researchbackgroundandsignificance)

焊接生產(chǎn)過(guò)程中待焊工件的焊接變形無(wú)法避免,減小焊接變形意義重大。目前不銹鋼筒體兩側對稱(chēng)焊接內襯板,因內襯板處于筒體內部,定位夾緊較為困難,筒體及內襯板的變形量無(wú)法得到有效控制,筒體變形值較大,焊接完成后往往還需要進(jìn)行人工矯正,而且目前焊接方式主要是人工焊接為主,兩側對稱(chēng)焊接需要先完成一側焊接,然后將筒體人工翻轉再完成另一側焊接,該方式降低了工人的工作效率,同時(shí)還加大了工人的工作強度。目前各國研宄人員通過(guò)設計相應焊接夾具,選擇合適的焊接方法,合理的焊接順序減小焊接變形。設計焊接工裝夾具當前主要是以現場(chǎng)經(jīng)驗為主,該方法具有一定的局限性,控制變形能力有限。近年來(lái)有限元分析方法開(kāi)始大量應用,該方法能夠通過(guò)模擬機械加工過(guò)程求解變形,并針對變形結果設計焊接工裝夾具。但是在實(shí)際焊接過(guò)程中,在焊接前焊接件從毛坯到工件往往都會(huì )經(jīng)過(guò)其他一些機械加工,因此焊接工件在焊接前就會(huì )存在某些相應的初始殘余應力,在焊接連接過(guò)程中,這些焊件內部原有的初始殘余應力將會(huì )和焊接過(guò)程的應力發(fā)生耦合作用,耦合作用的結果將影響焊后的結構件內應力分布及工件的表面變形,導致求解結果與焊接實(shí)際結果存在差異m.因此考慮初始殘余應力十分必要,運用有限元軟件分析焊接變形前計算出焊件存在的初始殘余應力并將初始殘余應力加載到后續的焊接仿真過(guò)程,將會(huì )有效的減小變形誤差,為實(shí)際焊接變形提供參考。本課題以不銹鋼筒體內襯板焊接為例,通過(guò)有限元軟件模擬了筒體卷制過(guò)程,并將卷制筒體求得的應力值作為初始殘余應力加載到后續的襯板焊接過(guò)程,求解筒體及襯板的焊接變形。并針對求解變形結果設計焊接工裝夾具,該夾具可以對筒體及內襯板進(jìn)行定位,并夾緊有限元求解的變形較大位置,有效減小筒體襯板焊接過(guò)程的變形,提高待焊工件的焊接質(zhì)量,提升工件的生產(chǎn)效率,并有效降低工人的勞動(dòng)強度。

1.2國內外研究現狀(Statusofresearchathomeandabroad)

1.2.1焊接變形分析的國內外研究現狀

目前焊接變形的分析方法有殘余塑性解析方法、熱彈塑性有限單元解析法、固有應變法和熱粘彈塑性有限元解析方法等[2].RongY[3]等首先介紹了熱彈性塑料(TEP)和固有應變有限元分析(FEA)兩種方法的基本原理。討論了焊接過(guò)程,約束,固相變和多道次焊接對焊后工件變形和殘余應力的影響,總結了計算精度和效率。分析了固有應變有限元分析中固有應變的加載方法,引入界面單元來(lái)模擬間隙對裝配焊接變形的影響。RongY[4]等分析了大型船只的螺旋槳噴嘴的焊接變形和焊接殘余應力,并采用有限元分析方法求解了基本T形接頭的焊接變形和殘余應力,并通過(guò)實(shí)驗進(jìn)行了驗證。

吉沐園[5]使用焊接過(guò)程的有限元理論,推導計算了焊接溫度場(chǎng)與焊接應力場(chǎng)的有限元分析求解過(guò)程,并分析非線(xiàn)性瞬態(tài)溫度場(chǎng)熱傳導,用塑性理論和熱彈塑性有限元理論分析了應力與變形。

宋淵w采用順序耦合的方法對多物理場(chǎng)進(jìn)行了耦合模擬,在熱力耦合求解的結果基礎上,采用固有應變法分析了工件的焊接變形。

劉海濤[7]使用線(xiàn)彈性有限元求解了工件的焊接變形,并在利用簡(jiǎn)化公式的基礎上建立了固有應變的專(zhuān)用數據庫,提高了生產(chǎn)效率。Lik>[8]等人采用固有應變法計算了工件焊接變形,得出焊接過(guò)程的固有應變值取決于焊接過(guò)程中的焊接環(huán)境的最高溫度和添加的相應約束程度。

李樹(shù)棟[9]等采用固有應變方法對地鐵車(chē)輛的車(chē)頂進(jìn)行了焊接變形仿真,該方法有效解決了傳統的理論無(wú)法解決大尺寸工件仿真問(wèn)題。通過(guò)求解結果與實(shí)驗求解數據的對比,證明了有限元分析結果的正確性,為后續生產(chǎn)實(shí)際提供了指導。溫煥翊[i〇]等采用固有應變法對升船機船廂的主縱梁的不同焊接順序情況下的變形量進(jìn)行了求解計算,解決了以往分析困難變形大,無(wú)法準確控制精度等問(wèn)題。

1.2.2初始殘余應力對后期加工影響的國內外研究現狀

Park等采用有限元方法將獲得的初始應力作為初始條件對鋼結構進(jìn)行焊接分析,分析了初始殘余應力對焊接殘余應力的影響。MehnerT[121等建立了具有初始殘余應力的模型,將其加載到二維切削的熱力耦合有限元模型中,并設計拉伸夾具以將初始應力施加到AI-606I的薄壁部分中,進(jìn)行切割實(shí)驗。并通過(guò)X射線(xiàn)衍射/電解拋光方法求解了模型殘余應力分布。Gao11[13]等根據有限元法計算的等效彎曲剛度,提出了薄壁零件的半解析加工變形預測模型(FEM)模板和板殼理論。通過(guò)半分析模型預測七個(gè)典型研究案例的加工變形,進(jìn)行相應的實(shí)驗和FEM模擬以驗證所提出的模型,然后,基于所提出的模型的定量結果,研究分析了初始殘余應力對工件的加工變形的影響。LiuY[14]等采用鉆孔法,鑄造ZL205鋁合金錐形薄壁坯料,建立了三種初始殘余應力有限元模型,模擬ABAQUS和ANSYS軟件中的層去除方法。

周亮[1]分析了薄板在經(jīng)過(guò)熱乳制加工后產(chǎn)生的殘余應力,通過(guò)與未考慮初始殘余應力情況的對比,分析了殘余應力對后續薄板焊接變形的影響。卓一杉[15]使用正交試驗法、數值模擬技術(shù)等理論方法,以鋁合金薄壁框架為研宄對象,分析了鋁合金毛坯件的初始殘余應力對框架后續加工變形的影響。

孫瑞[16]等通過(guò)有限元分析軟件對鋼板熱變形的激光熱矯形過(guò)程的應力應變場(chǎng)進(jìn)行了仿真,分析了初始殘余應力對鋼板激光熱矯形的影響。王明海等在考慮初始殘余應力的情況下,運用ABAQUS仿真軟件模擬了鋁合金結構件的淬火過(guò)程,分析了初始殘余應力對工件淬火過(guò)程產(chǎn)生的影響,并通過(guò)與實(shí)驗結果的對比,驗證了有限元軟件的正確性。王延忠[18]等對齒輪工件通過(guò)有限元仿真軟件模擬了其熱處理過(guò)程,并將熱處理過(guò)程求解的應力值作為初始殘余應力加載到齒輪磨削階段,得出了初始應力值對后續工序作用的影響。楊永春[19]在已有有限元分析軟件MSC.Marc基礎上二次開(kāi)發(fā)了有限元計算方法,以鋼結構件為研宄對象,對其進(jìn)行了有限元仿真,分析了初始殘余應力對鋼結構件的焊接殘余應力產(chǎn)生的影響。

1.2.3焊接夾具的國內外研究現狀

WangH,Rong$[2(|]首先對系統化和管理無(wú)數夾具相關(guān)資源進(jìn)行系統化和管理。提出了一種用于焊接夾具設計的多級CBR方法。這種方法可以幫助設計人員通過(guò)參考以前的設計案例,快速制作概念性?shī)A具解決方案,最后完成夾具設計的詳細解決方案。SutharJD[21]等對于葉輪焊接夾具的設計和分析,提出了一種創(chuàng )新的方法,將葉輪結構本身用作夾具,減少了焊接過(guò)程中產(chǎn)生的變形。M〇nk〇vaK[22]等針對奧迪后頭枕支架的焊接。首先,創(chuàng )建產(chǎn)品的3D模型,然后設計夾具(及其組件),最后在A(yíng)utodeskInventorProfessional軟件中準備用于自動(dòng)化生產(chǎn)的焊接工作臺的虛擬模型。BejlegaardM[23]等針對不斷增加的產(chǎn)品種類(lèi)和更短生命周期提出可重新配置的夾具,這為可重構夾具的設計階段帶來(lái)了一些關(guān)鍵問(wèn)題,提出了一種用于可重構設備設計的通用架構設計方法。

張展生[24]設計的焊接夾具用于汽車(chē)車(chē)身的焊接過(guò)程,夾具由機器人定位調整方法,自動(dòng)化程度較高,提高了產(chǎn)品的焊接效率。

陳佳成[25]設計的焊接工裝夾具用于斷路器轉軸的焊接過(guò)程,該夾具能夠精準定位,并有效夾緊轉軸兩端,使用過(guò)程較為方便。張惠中[26]等人設計了一種夾具,該夾具可以實(shí)時(shí)顯示夾緊狀態(tài)下的工件的壓力載荷,并可以及時(shí)調整夾緊力大小,該夾具精度較高,能較好的控制焊接變形。何道聰[27]設計了一款可調節焊接工裝夾具,該夾具可用于不同車(chē)型的口蓋焊接,切換速度快,有效提高了產(chǎn)品利用率。

高延杰[28]設計了一種用于薄壁板件焊接過(guò)程的焊接工裝夾具,該夾具能夠進(jìn)行精準定位、有效夾緊工件,解決了以往工件焊接變形大,焊接質(zhì)量不高等問(wèn)題。

單俊[29]等人應用SolidWorks三維軟件設計了一款專(zhuān)用焊接氣動(dòng)夾具,該夾具應用于汽車(chē)后座,對放置于夾具上的工件進(jìn)行了焊接過(guò)程及運動(dòng)過(guò)程的有限元仿真,針對求解結果對工裝夾具進(jìn)行了優(yōu)化。商冬青[3〇]等人設計了一套專(zhuān)用的焊接工裝夾具,該夾具應用于薄板焊接過(guò)程,夾具能夠精確定位,夾緊薄板部件,減小薄板的焊接變形,提高焊接質(zhì)量。綜上所述,國內外學(xué)者對初始殘余應力、焊接變形分析及焊接工裝夾具設計研宄的較為深入,但是對考慮初始殘余應力對焊接變形的分析研究較少,因此無(wú)法較為準確的分析出筒體及內襯板的焊接變形,所設計的焊接工裝夾具也無(wú)法有效的較小焊接變形。

1.3本文主要研究?jì)热荩∕ainresearchcontent)

筒體及其內襯板在焊接之前往往還存在一定的預加工,即筒體內部會(huì )存在相應的初始應力,我們在有限元分析焊接變形前需加載相應的初始應力,以準確模擬筒體及內襯板的焊接變形。而且在實(shí)際焊接過(guò)程中以人工焊接為主無(wú)法對其變形位置進(jìn)行有效控制,大工件也使得工人勞動(dòng)強度增大,工作效率較低,針對有限元分析結果設計了一款能夠減小工件焊接變形,提高工人工作效率,減輕工人工作強度的焊接工裝夾具。因此本文的主要研究?jì)热萑缦拢?/p>

(1)考慮初始殘余應力的存在,使用有限元仿真軟件對不銹鋼薄板卷筒成型過(guò)程進(jìn)行應力應變分析,將求得的應力結果作為焊接的初始應力加載到后續的焊接仿真過(guò)程,求解筒體及內襯板的焊接變形。

(2)針對筒體及內襯板的焊接變形設計相應的焊接工裝夾具,該夾具可以完成對不銹鋼筒體及兩內襯板的定位夾緊,且帶有翻轉功能。

(3)對設計的焊接工裝夾具進(jìn)行性能分析,包括定位誤差分析,定位夾緊過(guò)程的可靠性分析,確保夾具設計滿(mǎn)足相應的設計要求。

2簡(jiǎn)體內襯焊接工裝夾具概述及焊接應力基本理

2.1焊接工裝夾具的概述

2.2焊接應力的基本理論

2.3本章小結

3筒體內襯焊接工件結構及焊接工藝分析

3.1筲體內襯焊接工件結構

3.2簡(jiǎn)體內襯焊接工藝分析

3.3本章小結

4基于初始殘余應力簡(jiǎn)體內村焊接變形分析

4.1筒體內襯焊接前初始殘余應力的求解

4.2考慮初始殘余應力的簡(jiǎn)體內襯焊接變形分析

4.3初始殘余應力對簡(jiǎn)體襯板焊接殘余應力的影響

4.4殘余應力的實(shí)驗研究

4.5本章小結

5簡(jiǎn)體內襯焊接工裝夾具設計

5.1定位元件

5.2夾緊元件

53翻轉移動(dòng)機構

5.6焊接工裝夾具結構

5.7本章小結

6簡(jiǎn)體內襯焊接工裝夾具性能分析

6.1定位誤差分析

6.2定位夾緊過(guò)程簡(jiǎn)體變形分析

6.3焊接工裝夾具對簡(jiǎn)體村板焊接變形的影響

6.4焊接變形實(shí)驗研究

6.5本章小結

7總結與展望

7 Summary and prospect

7.1工作總結(Summary)

本文主要是在考慮初始殘余應力的情況下通過(guò)有限元軟件求解了簡(jiǎn)體及內村板焊接的變形情況,并針對變形設計了焊接工裝夾具。主要研究?jì)热萑缦拢?/p>

(1)研究了對于焊接過(guò)程中焊接變形的重要影響因素與控制方法。以及大致介紹了焊接夾具,分析了焊接夾具的類(lèi)型、組成以及設計要求,對焊接夾具的設計過(guò)程進(jìn)行了- -定的介紹。通過(guò)焊接夾具的重點(diǎn)闡述,為之后簡(jiǎn)體及內村板的焊接夾具的設計提供了理論依據。

(2)介紹了待焊簡(jiǎn)體襯板初始狀態(tài)及焊接完成的結構,分析了簡(jiǎn)體及村板在點(diǎn)焊過(guò)程中的運送方式、焊接方法及簡(jiǎn)體在焊接過(guò)程中的定位基準面,通過(guò)多種焊接方式的對比后。

選用氣弧焊進(jìn)行點(diǎn)焊加工,從焊接工藝方面控制并降低焊接過(guò)程中簡(jiǎn)體及襯板發(fā)生的變形,焊接要求內襯板與簡(jiǎn)體拼接焊縫間隱不得大于0.5mm.

(3)研究了薄板往制簡(jiǎn)體過(guò)程的應力應變分布情況,通過(guò)有限元分析軟件workbench的瞬態(tài)結構分析模塊模擬了薄板卷制簡(jiǎn)體過(guò)程的兩個(gè)階段:上輥下壓與簡(jiǎn)體滾圓階段,通過(guò)傷真結果我們可以看出,薄板沿厚度方向的應力星現為對稱(chēng)分布,應力的最大值出現在與輥子接觸處,中性層基本為零,且上輥下壓過(guò)程板材的最大等效應力遠大于滾彎階段的最大等效應力,卷制過(guò)程的應變在上輥下壓階段出現峰值,在滾彎階段存在波動(dòng),模擬結果符合實(shí)際情況。通過(guò)添加初始應力與來(lái)施加初始殘余應力的應力應變結果對比,分析考慮初始殘余應力對簡(jiǎn)體襯板焊接的影響,得到以下結論:兩種情況的等效應力變化趨勢基本相同,0到60步考慮初始殘余應力的焊按等效應力值大于未考慮初始殘余應力情況,從60步往后考慮初始應力的等效應力值小于未考慮情況,這是初始應力與焊接等效應力值發(fā)生耦合,初始殘余應力值消除了一些焊接應力值。在簡(jiǎn)體焊接完直焊縫后對簡(jiǎn)體的殘余應力進(jìn)行了實(shí)驗分析,測定了6個(gè)測試點(diǎn)的殘余應力數值。通過(guò)實(shí)驗數值與仿真值的比較,證明了有限元仿真結果的正確性。由于簡(jiǎn)體及內襯板的焊接變形值較大。因此為湖足焊接要求。需通過(guò)設計相應的焊接工裝夾具減小焊接變形。

(4)對簡(jiǎn)體點(diǎn)焊襯板工序的焊接工裝夾具進(jìn)行了結構設計,根據簡(jiǎn)體村板焊接夾具的設計要求,對其定位元件,夾緊元件,翻轉移動(dòng)機構,夾具體及其他零件進(jìn)行了詳細的介紹。

對簡(jiǎn)體定位夾緊的夾緊力計算,求得簡(jiǎn)體所受夾緊力大小為624.55N, 而氣缸提供夾緊力為784N大于624.5SN, 夾緊力大小滿(mǎn)足要求。吸盤(pán)對襯板吸附力的計算。襯板質(zhì)量4.6kg,吸盤(pán)提供吸附力74N,滿(mǎn)足襯板所需。

(5)對焊接工裝夾具性能進(jìn)行分析,包括對其定位誤差進(jìn)行計算,定位誤差值小于0.5mm的焊縫間距限制。對簡(jiǎn)體在焊接工裝夾具的定位夾緊過(guò)程進(jìn)行變形分析,求得簡(jiǎn)體的最大變形為0.36mm,最大變形位置為簡(jiǎn)體豎直放置時(shí)簡(jiǎn)體底端與定位擋塊接觸處,v形塊與簡(jiǎn)體接觸處的最大變形值為0.2mm,最大等效應力值為14.21MPa, 滿(mǎn)足設計要求。

對安置于工裝夾具的簡(jiǎn)體及村板進(jìn)行焊接變形仿真,與未放置在工裝夾具上的簡(jiǎn)體變形值對比,我們發(fā)現簡(jiǎn)體變形值減小77%,焊接工裝夾具可以有效減小焊接變形。對于簡(jiǎn)體最后的焊接變形進(jìn)行了實(shí)驗研究,通過(guò)比較6個(gè)測試點(diǎn)的實(shí)驗數值與仿真數值,證實(shí)了仿真結果的正確性及夾具設計的合理性。

7.2工作展望(Prospects)

由于本人知識儲備有限,研究時(shí)間較為倉促,在整個(gè)研究設計過(guò)程中仍存在一- 些不足,還存在著(zhù)能夠深入研究的問(wèn)題。

(1)本文設計的焊接工裝夾具的自動(dòng)化水平較低,尤其是翻轉機構采用人工翻轉,可能會(huì )加大工人的勞動(dòng)強度,后續可以提高該夾具的自動(dòng)化水平。

(2)可以應用有限元分析軟件對燁接I裝夾具的關(guān)鍵零部件進(jìn)行分析優(yōu)化。減輕焊接工裝夾具的重量。

致謝

本文在隋秀華老師指導下完成,從論文的選題、大綱的確定。到論文結構確定,研究進(jìn)度的掌握、論文的修改至定稿,導師都進(jìn)行了精心的指導并提出了寶貴的建議。老師對于論文的撰寫(xiě)要求嚴格,地理論知識豐富、態(tài)度嚴謹給我留下了深刻的印象,使我受益終身。老師在我攻讀碩士研究生的這段時(shí)間,在學(xué)習、生活、論文撰寫(xiě)和科技創(chuàng )新方面都蛤予了我無(wú)猿不至的指導與關(guān)心。

另外在論文的撰寫(xiě)過(guò)程中。我還要感謝機電學(xué)院各位者師在學(xué)習上蛤予的幫助與關(guān)懷,感謝辦公室內的陳宏志,劉曉宇,隋睿,其他各住師弟師妹,宿舍各。

位舍友及我的其他同學(xué),他們都在生活學(xué)習方面給以我幫助、關(guān)心與支持,使我渡過(guò)了3年難以忘懷的項士生活,同時(shí)我還要感謝我的家人給予我的幫助與理解。

鑒于本人能力有限,論文中存在考慮不周的地方,懇請各位老師與專(zhuān)家給予寶貴的意見(jiàn)與指導;最后,向在百忙之中抽出寶貴時(shí)間來(lái)評審論文的專(zhuān)家和學(xué)者表示深深的謝意。

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)