摘 要

為響應"中國制造 2025"規劃,使中國制造走向智能制造的未來(lái)發(fā)展道路,數控機床作為"中國制造"的機械制造基礎裝備,正在進(jìn)行全面的信息化升級,監測制造過(guò)程中的機床各部件信息。主軸作為機床關(guān)鍵部件,其健康狀態(tài)決定了機床工作性能。主軸振動(dòng)是主軸健康狀態(tài)指標的重要影響因素,因此,要想提高機床制造過(guò)程工作性能,必須感知主軸振動(dòng)信息,進(jìn)行主軸振動(dòng)在線(xiàn)監測。

制造過(guò)程中,數控機床主軸處于多刀多工序的多工況條件下,主軸振動(dòng)具有不同的振動(dòng)狀態(tài),且長(cháng)期監測數據量大,因此,要實(shí)現主軸振動(dòng)狀態(tài)監測的目的,就需要解決振動(dòng)原始數據量大、振動(dòng)狀態(tài)多且缺乏異常振動(dòng)數據樣本等問(wèn)題。本文針對以上問(wèn)題,從振動(dòng)信息特征提取方法、主軸振動(dòng)狀態(tài)監測方法、機床主軸振動(dòng)信號采集與振動(dòng)狀態(tài)監測系統實(shí)現進(jìn)行研究,實(shí)現了機床工作過(guò)程中產(chǎn)生的大量主軸振動(dòng)映射為主軸振動(dòng)健康信息的目的,主要內容如下:

(1) 本文研究了機床主軸振動(dòng)信號特征提取方法,解決機床主軸振動(dòng)原始數據量大、信息含量大,不利于長(cháng)期在線(xiàn)監測的問(wèn)題。根據主軸振動(dòng)特性,對振動(dòng)信號進(jìn)行 FFT 頻域變換和趨勢項消除處理,結合頻譜分析和統計值分析,提取主軸振動(dòng)信號局部峰值-中心頻率譜參數,譜段子帶總能量-質(zhì)心頻率譜參數和統計值特征參數,并通過(guò)主軸外殼振動(dòng)仿真信號驗證特征提取方法的有效性。

(2) 本文研究了基于概率神經(jīng)網(wǎng)絡(luò )(PNN)與相似度結合的在線(xiàn)振動(dòng)狀態(tài)監測方法,解決了主軸振動(dòng)狀態(tài)多且缺乏異常振動(dòng)數據樣本的問(wèn)題。本文結合機床主軸振動(dòng)狀態(tài)特點(diǎn),分析了振動(dòng)狀態(tài)模型數據集合結構,對模型數據集合進(jìn)行歸一化處理和基于 DBSCAN 聚類(lèi)算法的異常數據處理。采用了基于標準偏差的振動(dòng)特征離散度評估,基于歐式距離的振動(dòng)可定義狀態(tài)差異度評估。經(jīng)過(guò)評估的模型數據集合結合多重 PNN 模型結構,構建多重 PNN 振動(dòng)狀態(tài)模型,進(jìn)行狀態(tài)識別與相似度計算,最后通過(guò)主軸外殼振動(dòng)仿真信號驗證了基于多重 PNN-相似度的振動(dòng)狀態(tài)在線(xiàn)監測方法的正確性。

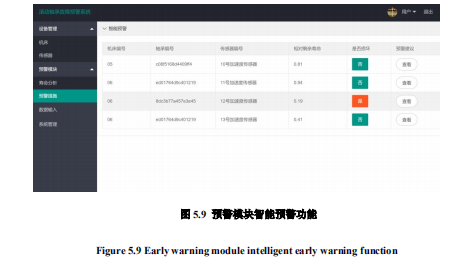

(3) 開(kāi)發(fā)了主軸振動(dòng)信號采集與狀態(tài)監測系統。基于 STM32 搭建了振動(dòng)采集系統硬件,開(kāi)發(fā)了 AD 采集、SPI 通信和基于 WIFI 通信的數據傳輸等程序;基于Qt 平臺,開(kāi)發(fā)了振動(dòng)狀態(tài)在線(xiàn)監測系統軟件,實(shí)現了特征測試、狀態(tài)構建、狀態(tài)擴建和狀態(tài)監測四個(gè)工作模式。最后測試了系統用于振動(dòng)狀態(tài)監測的有效性。

關(guān)鍵詞:特征提取,PNN 模型,振動(dòng)狀態(tài)監測

ABSTRACT

In response to the "Made in China 2025" plan and to make China move towards the future development of intelligent manufacturing, CNC machine tools, as the basic equipment for "Made in China" machinery manufacturing, are undergoing comprehensive information upgrades to monitor the information of various machine tool components in the manufacturing process . As the key component of the machine tool, the spindle's health determines its performance. Spindle vibration is an important influencing factor of the spindle health status. Therefore, in order to improve the performance of the machine tool manufacturing process, it is necessary to perceive the spindle vibration information and carry out online monitoring of the spindle vibration.

During the manufacturing process, the spindle of the CNC machine tool is under the multi-tool and multi-process conditions. The spindle vibration has different vibration states and the amount of long-term monitoring data is large. Therefore, to achieve the purpose of spindle vibration state monitoring, it is necessary to solve the original vibration Problems such as large data volume, many vibration states, and lack of abnormal vibration data samples. Aiming at the above problems, this paper studies from the vibration information feature extraction method, spindle vibration state monitoring method, machine tool spindle vibration signal acquisition and vibration state monitoring system implementation, and realizes that a large number of spindle vibrations generated during machine tool work are mapped to spindle vibration health information The main contents are as follows:

(1) In this paper, the method of extracting the characteristics of the vibration signal of the machine tool spindle is studied to solve the problem of the large amount of raw data and large information content of the machine tool spindle vibration, which is not conducive to long-term online monitoring. According to the vibration characteristics of the main shaft, the FFT frequency domain transformation and trend term elimination processing of the vibration signal are combined with the spectral analysis and statistical value analysis to extract the local peak-center frequency spectrum parameter of the main shaft vibration signal, the total energy of the sub-band of the spectral segment-centroid frequency spectrum parameter and Statistical characteristic parameters, and the effectiveness of the feature extraction method is verified by the vibration simulation signal of the spindle shell.

(2) In this paper, an online vibration state monitoring method based on the combination of probabilistic neural network (PNN) and similarity is studied, which solves the problem of spindles with many vibration states and lack of abnormal vibration data samples. In this paper, combined with the characteristics of the vibration state of the machine tool spindle, the structure of the vibration state model data collection is analyzed, and the model data collection is normalized and the abnormal data processing based on the DBSCAN clustering algorithm. The dispersion evaluation of vibration characteristics based on standard deviation is used, and the evaluation of the difference in state of vibration based on Euclidean distance can be defined. After evaluating the model data set combined with multiple PNN model structure, the multiple PNN vibration state model is constructed to perform state recognition and similarity calculation. Finally, the spindle shell vibration simulation signal verifies the correctness of the online monitoring method of vibration state based on multiple PNN-similarity.

(3) Developed a spindle vibration signal acquisition and condition monitoring system. Based on STM32, the vibration acquisition system hardware was built, and programs such as AD acquisition, SPI communication and data transmission based on WIFI communication were developed; based on the Qt platform, the online monitoring system software for vibration state was developed to realize feature testing, state construction, state expansion Four working modes of condition monitoring. Finally, the effectiveness of the system for vibration state monitoring was tested.

Key words: feature extraction,PNN model,vibration condition monitoring

目 錄

第一章 緒論

1.1 課題研究的背景與意義

智能制造是當代全球制造行業(yè)發(fā)展的未來(lái)趨勢[1].隨著(zhù)德國"工業(yè) 4.0"概念的提出,全球各國紛紛提出類(lèi)似的概念,如我國提出的"中國制造 2025",美國推出的"再工業(yè)化",其核心特征都是智能化和物聯(lián)網(wǎng)。近年來(lái),信息技術(shù)領(lǐng)域發(fā)展迅速,特別是人工智能、大數據、物聯(lián)網(wǎng)、云計算等前沿科技不斷實(shí)現工程化應用,進(jìn)一步推進(jìn)了以智能制造為目標的制造業(yè)的變革[2].當代制造業(yè)正不斷的向著(zhù)信息化、網(wǎng)絡(luò )化、智能化、服務(wù)化和綠色化的方向發(fā)展 [3-6].先進(jìn)裝備制造業(yè)是我國"十二五"提出的要重點(diǎn)發(fā)展的新興產(chǎn)業(yè)。在"十二五"規劃期間,我國提出要優(yōu)先發(fā)展高端制造裝備。在重大科技專(zhuān)項的指引和推動(dòng)下,我國的數控機床作為裝備制造業(yè)的基礎制造設備,正逐步進(jìn)行信息化、智能化改造升級,不斷提升數控機床制造過(guò)程性能。信息化是數控機床向自動(dòng)化和智能化方向發(fā)展的技術(shù)基礎,數控機床的信息化需要全面掌握數控機床在運行過(guò)程中的各項信息,并實(shí)時(shí)反饋至控制中心,達到對機床的各項性能進(jìn)行在線(xiàn)監測的目的。

機床主軸是數控機床的關(guān)鍵子系統,主軸運行過(guò)程中的健康狀態(tài)直接影響機床的加工質(zhì)量與生產(chǎn)效率。因此,為提升數控機床主軸運行過(guò)程性能,保障加工質(zhì)量與生產(chǎn)效率,需要對主軸運行過(guò)程進(jìn)行在線(xiàn)監測[7-8].機床主軸在運行過(guò)程中時(shí)刻伴隨著(zhù)振動(dòng)信息的產(chǎn)生,主軸振動(dòng)含有大量主軸運行特征的信息[9-11],比如主軸系統自身的振動(dòng)特性、主軸機械結構故障的產(chǎn)生和主軸系統性能退化等[12-13].

在不同工況下,主軸一旦產(chǎn)生不同于當前振動(dòng)狀態(tài)下的異常振動(dòng),都會(huì )對加工工件產(chǎn)生影響。因此,要想提高數控機床制造過(guò)程性能,必須要對主軸振動(dòng)進(jìn)行在線(xiàn)監測,獲取不同工況下的主軸振動(dòng)狀態(tài)健康程度。

當前對于機床主軸振動(dòng)信息的采集與分析,主要是為了研究機床主軸的動(dòng)態(tài)特性、性能可靠性、健康狀態(tài)評估、故障診斷和故障預警等[14-15].采用的主要監測方法是在實(shí)驗室加速主軸性能退化,或模擬主軸故障,在整個(gè)過(guò)程中對主軸振動(dòng)進(jìn)行監測分析,這種方法無(wú)法用于實(shí)際數控機床制造過(guò)程。國內制造生產(chǎn)線(xiàn)采用主軸振動(dòng)監測,較為常見(jiàn)的做法為,對振動(dòng)信號進(jìn)行采樣并實(shí)時(shí)顯示原始信息或經(jīng)過(guò)信號處理,顯示其特征信息。由于制造過(guò)程工況復雜,不同工況的振動(dòng)狀態(tài)特征不同,很難在不同狀態(tài)下判斷振動(dòng)異常,所以這種常見(jiàn)的在線(xiàn)振動(dòng)監測方法很難反映主軸振動(dòng)狀態(tài)的健康狀況。因此,研究能夠識別不同工況下主軸振動(dòng)異常程度的監測方法就顯得尤為重要。

圍繞"十二五"規劃中高檔數控機床制造過(guò)程信息化升級,針對數控機床主軸振動(dòng)狀態(tài)的信息化,本課題旨在研究一種能夠識別主軸振動(dòng)狀態(tài)并提供主軸振動(dòng)健康程度信息的在線(xiàn)監測方法及其系統。目的是通過(guò)感知機床主軸的振動(dòng)狀態(tài)信息,分析主軸的健康狀態(tài),提升主軸運行過(guò)程性能,保障數控機床加工質(zhì)量與工作效率。

1.2 國內外研究現狀及其存在的問(wèn)題

1.2.1 振動(dòng)信號特征提取研究現狀

機床主軸在運行狀態(tài)下產(chǎn)生的振動(dòng)屬于旋轉機械振動(dòng),旋轉機械振動(dòng)的實(shí)測原始信號通常都是伴隨著(zhù)隨機的非平穩特性、有較大的背景噪聲、多路信號混疊在一起的或有時(shí)變特性的信號,很難直接進(jìn)行分析。要對振動(dòng)狀態(tài)進(jìn)行分析,就需要對原始信號進(jìn)行處理,并提取出振動(dòng)狀態(tài)對應的特征量,根據特征量分析出振動(dòng)狀態(tài)特征情況,獲得有效的旋轉機械振動(dòng)狀態(tài)信息。至今國內外已有大量學(xué)者投入到了振動(dòng)信號特征提取的研究,并取得了大量的研究成果。在振動(dòng)信號這方面研究的主要方法有時(shí)域分析法、頻域分析法、時(shí)頻域分析法。

時(shí)域分析方法主要是直接對振動(dòng)信號的時(shí)間歷程進(jìn)行分析評估,評估的特征量可以按照有無(wú)綱量來(lái)劃分,有綱量的特征值主要有:最大最小值、峰峰值、均值、方差、均方值、均方根等。無(wú)綱量的特征值有:峰值因子、脈沖因子、波形因子、裕度、峭度和偏度等。時(shí)域分析法是信號處理與特征提取比較簡(jiǎn)潔、直觀(guān)的方法,當信號中含有周期成分、簡(jiǎn)諧成分和短時(shí)脈沖時(shí)比較實(shí)用。部分學(xué)者利用時(shí)域特征量對滾動(dòng)軸承進(jìn)行早期故障識別、診斷和壽命預測。張玉[16]利用一系列時(shí)域幅值參數特征量對滾動(dòng)軸承早期故障進(jìn)行監測和診斷,分析了包括均方根值、峰值、峭度、裕度、峰值因子、脈沖因子和波形因子等特征量在故障診斷中的敏感程度,得出了峭度的敏感程度高于其他指標的結論。練曉婷[17]利用峭度分析選取滾動(dòng)軸承故障識別的振動(dòng)頻帶。戴邵武等人[18]提取振動(dòng)信號的時(shí)域特征,結合主成分分析的方法進(jìn)行滾動(dòng)軸承的壽命預測,結果顯示時(shí)域特征融合可以有效表征軸承振動(dòng)信號微弱變化趨勢。趙柄錫等人[19]利用時(shí)域特征分析結合 SVM 模型,研究了轉子系統的碰磨故障識別,并驗證了其有效性。Yunhan Kim, Jungho Park,Kyumin Na 等人[20]通過(guò)時(shí)域特征量結合時(shí)域平均,進(jìn)行機器人變速箱故障檢測的研究。綜上,時(shí)域分析方法用于周期信號中含短時(shí)脈沖等的振動(dòng)信號的較多。但時(shí)域分析方法只能體現時(shí)域上的特征,不能獲取原始信號頻譜中包含的信息。

頻域分析方法是將振動(dòng)信號由時(shí)域表示方式通過(guò)傅里葉變換公式轉換為頻域表示方式,獲取原始信號的頻率譜信息,包括主頻率、各諧波頻率、對應幅值、相位、功率和能量等。傅里葉變換是頻域分析方法的基礎,為工程需要,傅里葉變換演變出了很多種方法,常用的有快速傅里葉變換、分數傅里葉變換和短時(shí)傅里葉變換等。Jianquan Shi, Gangquan Si 等人[21]提出了一種基于分數階傅里葉變換(FrFT)的特征提取方法來(lái)估計管狀球磨機的負荷,通過(guò) FrFT 獲得原始信號的多階頻譜,建立軟感測模型,驗證了頻域特征用于建立模型來(lái)模擬磨機負荷數據的有效性。頻域分析有多種方法,主要包括頻譜分析、倒頻譜分析、細化譜分析和包絡(luò )譜分析等。在分析旋轉機械振動(dòng)信號中的故障成分時(shí),包絡(luò )譜分析應用的比較多,通常是機械系統的固有頻率和低頻故障成分混疊,利用包絡(luò )譜分析,過(guò)濾高頻信息,提取低頻故障成分,進(jìn)而提取故障特征頻率。黃中華,謝雅等人[22]運用基于 Hilbert 變換的包絡(luò )譜分析,對軸承的振動(dòng)信號進(jìn)行解調,在載波信號中提取調制信號,驗證了基于 Hilbert 變換的包絡(luò )解調技術(shù)應用于滾動(dòng)軸承故障診斷的有效性。但在原始信號信噪比較低的條件下,包絡(luò )譜分析就很難有效識別低頻故障成分,一般都是結合其他分析手段,如共振解調法和倒頻譜分析等方法,可以有效提高特征提取的精確度。王聰[23]結合 Hilbert 包絡(luò )解調技術(shù)和倒譜分析,對齒輪箱的點(diǎn)蝕問(wèn)題進(jìn)行了診斷研究。驗證了包絡(luò )譜分析和倒頻譜分析方法的有效結合對齒輪箱點(diǎn)蝕故障識別的有效性。Altmann[24]提出了包絡(luò )自回歸譜分析方法,并基于該方法對低速運動(dòng)滾動(dòng)軸承的故障嚴重性問(wèn)題進(jìn)行分析。但是頻域分析方法也有其局限性,該方法是分析實(shí)測原始信號內所出現過(guò)的頻率成分,無(wú)法識別信號所出現的瞬態(tài)頻率變化的相關(guān)信息。

時(shí)頻域分析方法主要是針對非平穩信號,特別是頻率變化較頻繁的振動(dòng)信號。

時(shí)頻分析可以識別信號頻率分量,揭示其時(shí)變特征,并且是提取非平穩信號中包含的機械健康信息的有效工具。基于該方法可以獲得實(shí)測原始信號在該段時(shí)間內的瞬時(shí)頻率和對應的幅值,并且可以獲取時(shí)域與頻域的聯(lián)合分布信息,進(jìn)而實(shí)現時(shí)頻濾波,高效、精確的獲得振動(dòng)狀態(tài)的特征信息。迄今為止的研究已經(jīng)提出了各種時(shí)頻分析方法,并將其應用于機械故障診斷。其中包括線(xiàn)性和雙線(xiàn)性時(shí)頻表示(例如小波變換,科恩和仿射類(lèi)分布),自適應參數時(shí)頻分析(基于原子分解和時(shí)頻自回歸移動(dòng)平均模型),自適應非參數時(shí)間-頻率分析(例如,Hilbert-Huang變換,局部均值分解和能量分離)以及隨時(shí)間變化的高階譜。Feng Z, Liang M 等 人[25]對時(shí)頻域分析方法做了很詳細的總結,并通過(guò)實(shí)驗驗證了各個(gè)方法的有效性比較了各個(gè)方法的優(yōu)缺點(diǎn)。Yang Y, Peng Z 等人[26]對參數化時(shí)頻域分析(TFA)中的 TFA 參數化方法進(jìn)行了綜述,為研究人員在不同領(lǐng)域應用參數化 TFA 提供了參考和指導。比較典型的時(shí)頻方法有 Wigner Ville 時(shí)頻分布、短時(shí)傅里葉變換、小波變換、經(jīng)驗模態(tài)分解(EMD)等。EMD 方法對于非平穩振動(dòng)信號處理有較好的效果。M. Amarnath, I. R 等人[27]采用 EMD 方法分解振動(dòng)和聲音信號以提取高階統計參數,用于診斷斜齒輪齒上局部故障的嚴重性,比較了 EMD 的峰度值以及從振動(dòng)和聲音信號獲得的峰度值,證明了基于 EMD 的技術(shù)的優(yōu)越性。剡昌鋒,吳黎曉等人[28]采用小波降噪和經(jīng)驗模態(tài)分解-支持向量機(EMD-SVM)結合的方法,對采集的原始信號進(jìn)行處理與分析,進(jìn)而對加工中心主軸系統進(jìn)行監測和故障識別。

馬富齊[29]采用復數據經(jīng)驗模態(tài)分解對風(fēng)電機組振動(dòng)信號進(jìn)行特征提取,有效抑制了模態(tài)混疊現象,獲取了較好的特征信息。但時(shí)頻域分析方法需要有足夠的數據驅動(dòng),適用于對大量數據的原始信號進(jìn)行信號處理與特征提取。

近年來(lái),有許多學(xué)者致力于時(shí)域、頻域、時(shí)頻域方法的整合與改進(jìn),以獲得更好的信號處理與特征提取方法。Lei Y, Lin J 等人[30]通過(guò)將小波變換(WPT)引入譜峭度圖分析中,作為過(guò)濾器過(guò)濾噪聲,可以較好的獲取故障特性,最后證明了該方法在滾動(dòng)軸承故障特征分析和診斷故障中的有效性。Wang D, Peter WT 等人[31]將包絡(luò )功率譜引入譜峭度分析,并證明該方法在滾動(dòng)軸承故障檢測中的有效性。

Wang Y, Liang M 等人[32]提出了一種自適應光譜峰度(SK)技術(shù),即改進(jìn)型譜峭度分析方法,自適應的確定帶寬和中心頻率的方法,用于滾動(dòng)軸承的故障檢測。

綜上,對于振動(dòng)信號的特征信息提取并沒(méi)有固定的技術(shù)方法,在不同的工況環(huán)境和不同的信號采集對象情況下,需要采取不同的或者融合多種特征提取方法進(jìn)行原始信號的分析。主軸在不同工況下,具有不同的振動(dòng)特性,屬于非穩定振動(dòng)信號。在同一工況下,振動(dòng)信號較為穩定。運行過(guò)程中的主軸振動(dòng)可看作分段較穩定信號,現階段多采用基于頻域分析的特征提取方法進(jìn)行穩定信號的研究。

1.2.2 機床主軸振動(dòng)狀態(tài)監測研究

現狀機床主軸的狀態(tài)監測,有助于保持機床主軸運行的有效性和最佳狀態(tài)。對于機床主軸振動(dòng)狀態(tài)的監測,本質(zhì)是機械狀態(tài)的監測,監測內容一般包括:監測主軸系統的實(shí)時(shí)運行狀態(tài)、系統的健康程度狀態(tài)和系統機械的故障預測等。

在狀態(tài)監測領(lǐng)域的研究,最早可以追溯到 20 世紀 60 年代末期。1967 年,美國宇航局建立了美國機械故障預防小組 MFPG(Machinery Fault Prevention Group),這標志了狀態(tài)監測與故障診斷的領(lǐng)域已進(jìn)入研究與應用階段[33].Jay Lee [34]提出"近零故障"(Near-Zero Breakdown)理念,并由美國威斯康星大學(xué)聯(lián)合多個(gè)大學(xué),包括密歇根大學(xué)、密蘇里科技大學(xué)、德州大學(xué),還有工業(yè)界共同成立了 IMS(Intelligent Maintenance Systems,智能維護系統中心)。實(shí)現了對機械設備系統、制造生產(chǎn)線(xiàn)、風(fēng)力發(fā)電系統、電動(dòng)汽車(chē)等多個(gè)領(lǐng)域設備的狀態(tài)監測與故障診斷。

歐洲國家在設備狀態(tài)監測與故障診斷領(lǐng)域也有諸多研究與應用,如挪威的船舶監測診斷、瑞典的軸承診斷技術(shù)和英國發(fā)電機監測技術(shù)等[35-37].我國在機械設備狀態(tài)監測和故障診斷技術(shù)研究始于 20 世紀 70 年代,主要是學(xué)習國外相關(guān)理論技術(shù)。

目前發(fā)展速度快,已有大量研究成果,廣泛應用于礦山機械、冶金、石油、汽車(chē)和機械制造等領(lǐng)域[38].

當前的狀態(tài)監測與故障診斷技術(shù)研究主要包括以下幾個(gè)方面:

(1) 基于故障機理的狀態(tài)監測與故障診斷研究,這個(gè)方面主要是通過(guò)理論研究分析和實(shí)驗分析找出能反映監測狀態(tài)和故障的參數化模型。Lin J 和 Dou C 等人[39]

研究了旋轉機械的增量序列的縮放特性,引入了一種稱(chēng)為診斷線(xiàn)的概念,并從理論和數值上研究了診斷線(xiàn)的性能,開(kāi)發(fā)了一種基于診斷線(xiàn)的旋轉機械狀態(tài)監測新標準。Lin J 和 Dou C[40]隨后又研究了基于統計語(yǔ)言分析和加權相似度的旋轉機械狀態(tài)監測,作者將原始振動(dòng)數據映射為二進(jìn)制符號序列并利用統計語(yǔ)言方法進(jìn)行分析,用文中定義的加權相似性度量建立參數化模型表征機械運行狀態(tài)變化,最后使用變速箱和滾動(dòng)軸承的振動(dòng)數據驗證了該方法的性能。

(2) 基于多傳感器信號融合或信號特性分析的狀態(tài)監測與故障診斷研究,主要是通過(guò)多種信號相互融合處理或根據單信號特性進(jìn)行采集和分析處理,獲得能表征設備狀態(tài)和故障的信息。段禮祥、陳瑞典等人[41]根據振動(dòng)信號的非平穩性設計了一種自適應采集算法,該算法通過(guò)突變檢測模型對數據采集進(jìn)行自適應調整,再通過(guò)對數據插值重構獲得特征數據,最后通過(guò)離心泵振動(dòng)信號驗證了該方法的有效性。賈進(jìn)林,林振昌等人[42]以工業(yè)機組為對象,采集振動(dòng)數據,通過(guò)歷史數據經(jīng)驗分析振動(dòng)數據運行譜,預判其健康狀態(tài)與故障。K. Gryllias, H. Andre 等人[43]

基于信號周期平穩性指標的泛化對周期非平穩信號進(jìn)行分析,并基于該分析方法提出一種利用角速度平均算子估算角速度的方法,基于該方法提取振動(dòng)信號瞬時(shí)旋轉頻率,最后通過(guò)采集變速條件下運行的風(fēng)力渦輪機變速箱振動(dòng)信號驗證了該方法的有效性。Lei You, Jun Hu 等人[44]設計了一種新型的旋轉機械振動(dòng)信號故障診斷系統,可以準確地測量振動(dòng)加速度和速度信號并分析振動(dòng)信號的振動(dòng)強度和分頻幅度譜以監測和診斷機械故障。Jyoti K. Sinha 和 Keri Elbhbah[45]融合多個(gè)振動(dòng)信號以獲得一臺機器的復合頻譜,計算高階頻譜(HOS),以便有效管理振動(dòng)數據并能進(jìn)行振動(dòng)狀態(tài)監測。

(3) 基于振動(dòng)信號特征提取的狀態(tài)監測與故障診斷研究,通過(guò)對原始信號進(jìn)行分析,提取和運行狀態(tài)、故障等相關(guān)的信息特征,以達到狀態(tài)監測和故障診斷的目的。竇春紅[46]研究了基于奇異譜分解的滾動(dòng)軸承微弱故障特征增強方法,通過(guò)仿真實(shí)驗證明了該方法的有效性。Xiaomin Zhao, Tejas H. Patel 等人[47]提出了一種利用多元 EMD 和全譜提取故障信息的方法對旋轉機械進(jìn)行狀態(tài)監測,基于互信息的準則選擇信號本征模式函數(IMF),并從選定的故障敏感 IMF 提取全頻譜特征,以獲得多信號來(lái)源的聯(lián)合信息,通過(guò)對轉子裝置中葉輪葉片后緣的損壞和轉子-定子摩擦的監測實(shí)驗驗證了方法有效性。Kevin Bossley, R. Mckendrick 等人[48]利用小波包分析從健康渦輪軸振動(dòng)數據提取頻譜特征,使用貝葉斯推理的高斯模型對渦輪軸進(jìn)行狀態(tài)監測。

(4) 基于智能算法的狀態(tài)監測與故障診斷研究,通過(guò)信號處理和特征提取方法與現代智能算法相結合或直接通過(guò)原始信息與智能算法結合的研究方法,主要包括:神經(jīng)網(wǎng)絡(luò )、支持向量機、遺傳算法、隱馬爾科夫模型等。Adrian Stetco, FatemeDinmohammadi 等人[49]綜述了基于機器學(xué)習(ML)模型的風(fēng)力發(fā)電機狀態(tài)監測研究現狀。Ruonan Liu, Boyuan Yang 等人[50]從理論背景和工業(yè)應用的角度對旋轉機械故障診斷中的智能(AI)算法進(jìn)行全面介紹,討論了不同 AI 算法的優(yōu)點(diǎn),局限性,實(shí)際意義以及一些新的研究趨勢。M.J. Gómez, C. Castejón 等人[51]將小波包變換與具有徑向基函數結構的人工神經(jīng)網(wǎng)絡(luò )(RBF-ANN)相結合,基于該方法分析帶有不同裂紋狀態(tài)的鉆機旋轉軸振動(dòng)信號,最后應用于對鉆機旋轉軸裂紋狀態(tài)的監測驗證了該方法的有效性。Qiang Miao 和 Viliam Makis[52]提出了一種具有自適應模型重估計算法的在線(xiàn)故障分類(lèi)系統,基于振動(dòng)信號的小波極大值的觀(guān)測序列結合隱馬爾可夫模型(HMM)實(shí)現對機械故障進(jìn)行分類(lèi)分析,并利用該方法開(kāi)發(fā)在線(xiàn)故障分類(lèi)系統。Aijun Hu, Zerui Bai 等人[53]基于工業(yè)設備多信息源多維特征提出HMM 多參數狀態(tài)評估技術(shù),該技術(shù)不僅可以評估機械的運行狀況,而且可以反映出運行狀況的變化。Wei Zhang, Xiang Li 等人[54]為了提高網(wǎng)絡(luò )訓練效率,提出了一種殘差學(xué)習算法,應用于旋轉機械狀態(tài)監測和故障診斷。

1.2.3 目前存在的問(wèn)題

數控機床主軸在運行狀態(tài)下,經(jīng)常處于多刀多工序的復雜工況,運行過(guò)程中主軸振動(dòng)蘊含著(zhù)大量的工況信息和自身的運行狀態(tài)信息,加之主軸系統作為被監測的對象,在正常運行狀態(tài)下具有使用壽命長(cháng)、不易故障、不易性能退化和工況復雜等特殊性。所以對機床主軸進(jìn)行振動(dòng)狀態(tài)監測的方法研究存在以下幾個(gè)問(wèn)題:

(1) 針對一個(gè)工件的整個(gè)工作過(guò)程中,主軸振動(dòng)蘊含信息量大,數據量大,難以做全數據特征提取。運行狀態(tài)下主軸振動(dòng)包括:自身機械系統振動(dòng)信息、機械結構健康狀態(tài)信息、機械故障狀態(tài)信息、工件振動(dòng)信息和刀具振動(dòng)信息等,若將整個(gè)工作過(guò)程作為一個(gè)工作周期,則難以實(shí)現針對性的數據處理和特征提取。

(2) 主軸運行工況復雜,可定義狀態(tài)較多。主軸在多刀多工序的工況下,振動(dòng)狀態(tài)可根據空載、負荷量、轉速、刀具和工序等定義狀態(tài),甚至根據精確度的需要可定義到每條數控程序作為運行的振動(dòng)狀態(tài),在多狀態(tài)下采用現有研究方法所提供的模型,如支持向量機、人工神經(jīng)網(wǎng)絡(luò )、深度學(xué)習網(wǎng)絡(luò )和 HMM 等模型,需要大量不同狀態(tài)下的訓練樣本,且出現新的狀態(tài)時(shí)很難在現有模型上擴建模型。

(3) 主軸與刀具不同,屬于非易損件,缺乏工況條件下的健康狀態(tài)與故障數據。

刀具可以通過(guò)實(shí)驗,加速其壽命損耗獲取磨損和性能退化數據,或模擬工況條件下的故障試驗,以獲得故障模式數據,從而建立基于數據驅動(dòng)的智能監測與診斷模型。但正常工況下,主軸不易損耗和發(fā)生故障,且主軸運行工況復雜,很難通過(guò)試驗模擬工況下的損耗和故障,所以難以獲取大量健康狀態(tài)與故障模式數據。

綜上所述,目前對于機床主軸振動(dòng)的監測存在振動(dòng)蘊含信息量大、原始數據量大、機床主軸振動(dòng)狀態(tài)較多、缺乏工況條件下的完整樣本數據等問(wèn)題。

1.3 本文研究的主要內容及其結構

本課題根據振動(dòng)信號特征提取和數控機床主軸振動(dòng)狀態(tài)監測方法的研究現狀和目前存在的問(wèn)題,結合信號處理與特征提取算法、機器學(xué)習算法、傳感器技術(shù)、集成電路技術(shù)和軟件開(kāi)發(fā)技術(shù)等,以五軸數控機床主軸振動(dòng)為研究對象,主要研究了基于頻譜特征提取的數控機床主軸的振動(dòng)狀態(tài)長(cháng)期在線(xiàn)監測方法,搭建了振動(dòng)采集節點(diǎn)并開(kāi)發(fā)了采集程序,開(kāi)發(fā)了振動(dòng)狀態(tài)監測系統。主要研究?jì)热萑缦拢?/p>

(1) 本文采用基于快速傅里葉變換(FFT)頻域分析的主軸實(shí)測信號頻譜特征提取方法,提取主軸振動(dòng)特征,準備解決主軸振動(dòng)原始數據量大、信息量大的問(wèn)題。本文采用 FFT 對實(shí)測信號進(jìn)行頻譜預處理分析;再對頻譜進(jìn)行局部峰值-中心頻率特征提取,譜段分割后的子帶能量譜-中心頻率特征提取,頻域統計值特征提取;最后進(jìn)行主軸振動(dòng)頻譜特征提取的方法有效性驗證。

(2) 本文采用基于概率神經(jīng)網(wǎng)絡(luò )-相似度計算(PNN-S)的主軸振動(dòng)狀態(tài)監測方法,準備解決機床主軸振動(dòng)狀態(tài)較多、缺乏工況條件下的完整樣本數據的問(wèn)題。

主軸振動(dòng)可定義狀態(tài)多,PNN 基于數據驅動(dòng)的智能算法模型可實(shí)現多狀態(tài)建模與識別,具有很高的靈活性。基于已識別狀態(tài)進(jìn)行狀態(tài)健康程度計算,獲取健康值。

該方法首先對被定義的狀態(tài)采集振動(dòng)信號并進(jìn)行頻譜特征提取;獲得多段特征樣本以后進(jìn)行特征的離散性、有效性、單個(gè)樣本有效性評估;再基于改進(jìn)的多重 PNN利用多維特征樣本進(jìn)行振動(dòng)狀態(tài)度量模型的建立;最后,在監測的過(guò)程中基于已識別模型對特征樣本進(jìn)行相似度計算,獲得當前狀態(tài)健康程度的監測參考值。

(3) 為了達到 PNN-S 主軸振動(dòng)狀態(tài)監測方法用于主軸在線(xiàn)監測的目的,本課題進(jìn)行主軸振動(dòng)信號采集與振動(dòng)狀態(tài)監測系統開(kāi)發(fā)。為實(shí)現振動(dòng)信號在線(xiàn)采集并輸入監測系統,研究并搭建振動(dòng)信號無(wú)線(xiàn)采集節點(diǎn)硬件系統,采集節點(diǎn)主要包括:

電源模塊、IEPE 傳感器接口電路(恒流源模塊),RC 隔直模塊、放大器模塊、濾波器模塊、ADC 模塊、MCU 模塊、無(wú)線(xiàn)通信模塊。MCU 模塊采用的是 STM32,基于 STM32 進(jìn)行了采集程序的分析與設計,主要包括 ADC 轉換程序、SPI 通信程序、定時(shí)器中斷服務(wù)程序(采集程序);基于主軸振動(dòng)的頻譜特征提取和狀態(tài)監測方法,開(kāi)發(fā)了振動(dòng)狀態(tài)監測系統,該系統主要包括四個(gè)部分:通信接口部分、可調參數部分、工作模式部分、監測選項部分。

本課題研究的主要內容及其結構如圖 1-1 所示。

根據圖 1-1 可知,第一章是緒論部分;第二章是主軸振動(dòng)信號頻譜特征提取方法的研究與基于仿真數據的方法驗證;第三章是基于第二章的振動(dòng)頻譜特征提取方法,獲取頻譜特征作為振動(dòng)狀態(tài)模型數據集合的數據組成,進(jìn)行基于 PNN-S 的主軸振動(dòng)狀態(tài)監測方法的研究;第四章是在第二章、第三章的方法基礎上進(jìn)行主軸振動(dòng)信號采集與狀態(tài)監測系統開(kāi)發(fā);第五章是對全文的總結與本文研究的展望。

第二章 機床主軸振動(dòng)信號頻譜特征提取方法

2.1 振動(dòng)信號特征提取方法相關(guān)理論

2.2 機床主軸振動(dòng)信號特征及其預處理分析

2.2.1 機床主軸振動(dòng)信號特征分析

2.2.2 基于 FFT 的頻譜預處理

2.3 振動(dòng)信號頻譜特征提取

2.3.1 局部峰值特征提取

2.3.2 譜段分割特征提取

2.3.3 統計值特征提取

2.3.4 機床主軸振動(dòng)信號的特征提取方法驗證

2.4 本章小結

第三章 基于 PNN-相似度的機床主軸振動(dòng)狀態(tài)監測方法

3.1 主軸振動(dòng)狀態(tài)模型及度量模型數據分析

3.2 模型數據預處理

3.2.1 歸一化處理

3.2.2 基于 DBSCAN 聚類(lèi)算法的異常數據處理

3.3 振動(dòng)狀態(tài)模型數據多維特征與狀態(tài)的評估方法

3.3.1 基于標準偏差的特征離散度評估

3.3.2 基于歐式距離的狀態(tài)差異度評估

3.4 基于多重 PNN-相似度的振動(dòng)狀態(tài)監測

3.4.1 基于 PNN 的振動(dòng)狀態(tài)模型

3.4.2 多重 PNN 振動(dòng)狀態(tài)識別

3.4.3 基于多重 PNN-相似度的振動(dòng)狀態(tài)監測算法

3.5 主軸振動(dòng)狀態(tài)多重 PNN-相似度監測方法驗證

3.6 本章小結

第四章 機床主軸振動(dòng)信號采集與狀態(tài)監測系統開(kāi)發(fā)

4.1 采集與監測系統功能需求分析與整體框架設計

4.1.1 系統設計功能需求

4.1.2 系統整體框架

4.2 振動(dòng)信號采集系統硬件搭建與程序設計

4.2.1 振動(dòng)傳感器選型

4.2.2 相關(guān)模塊搭建

4.2.3 采集系統軟件設計與實(shí)現

4.3 主軸振動(dòng)狀態(tài)監測系統開(kāi)發(fā)

4.3.1 監測系統界面設計

4.3.2 監測系統底層實(shí)現

4.4 主軸振動(dòng)信號采集與狀態(tài)監測系統測試

4.4.1 采集系統數據傳輸測試

4.4.2 監測系統功能測試

4.5 本章小結

第五章 總結與展望

5.1 總結

主軸振動(dòng)狀態(tài)的健康程度是數控機床加工過(guò)程狀態(tài)的最直接反映,主軸異常振動(dòng)可導致機床主軸加工過(guò)程質(zhì)量不佳,效率低下。因此,要想提高主軸運行過(guò)程性能,必須對主軸振動(dòng)狀態(tài)進(jìn)行監測,感知主軸振動(dòng)信息。數控機床主軸在運行狀態(tài)下,經(jīng)常處于多刀多工序的復雜工況,在不同的工況下,主軸振動(dòng)具有不同的時(shí)頻特性,因此對主軸振動(dòng)進(jìn)行長(cháng)期在線(xiàn)監測,亟需解決主軸振動(dòng)信息和數據量大、可定義振動(dòng)狀態(tài)多和缺乏異常振動(dòng)數據樣本的問(wèn)題。

本文以數控機床主軸為對象,采用了振動(dòng)信號的頻譜特征提取方法,對振動(dòng)信號進(jìn)行特征提取,提取特征信息并輸入監測模型進(jìn)行監測,大量減少了振動(dòng)原始數據量;基于振動(dòng)信號頻譜特征提取的振動(dòng)狀態(tài)序列樣本,組成振動(dòng)狀態(tài)模型數據集合,并結合多重 PNN-相似度構建主軸振動(dòng)狀態(tài)模型,進(jìn)行主軸振動(dòng)狀態(tài)識別與監測,解決了主軸振動(dòng)狀態(tài)較多,缺乏異常振動(dòng)數據樣本的問(wèn)題;最后基于主軸振動(dòng)信號頻譜特征提取方法和狀態(tài)監測方法開(kāi)發(fā)了主軸振動(dòng)信號采集與狀態(tài)監測系統,并對系統進(jìn)行了功能測試。本文主要工作總結如下:

(1) 研究了基于頻譜特征提取方法,解決了主軸振動(dòng)原始數據量大的問(wèn)題。首先分析了振動(dòng)信號特征提取方法的相關(guān)理論;通過(guò)對機床主軸振動(dòng)狀態(tài)的影響因素和振動(dòng)特性的分析,研究了主軸振動(dòng)特征,確定了振動(dòng)特征分析方法,并結合FFT 方法進(jìn)行頻譜預處理;提出了振動(dòng)信號的頻譜特征提取方法,該方法包括對振動(dòng)頻譜進(jìn)行局部峰譜段處理,提取局部峰值-中心特征頻率特征參數,基于局部峰譜對振動(dòng)頻譜進(jìn)行譜段分割,提取分割后子帶總能量-質(zhì)心特征頻率參數,基于振動(dòng)頻譜,提取統計特征參數,并研究了該方法的相關(guān)算法;最后通過(guò)主軸外殼振動(dòng)模擬信號進(jìn)行了振動(dòng)信號頻譜特征提取方法的仿真驗證,驗證結果表明了該方法用于主軸振動(dòng)特征提取的有效性,為振動(dòng)狀態(tài)序列樣本數據提供了簡(jiǎn)單高效的處理方法。

(2) 研究了基于多重 PNN-相似度的振動(dòng)狀態(tài)監測方法,解決了主軸振動(dòng)狀態(tài)多,缺乏異常振動(dòng)數據樣本的問(wèn)題。以主軸振動(dòng)狀態(tài)為研究對象,分析了主軸振動(dòng)狀態(tài)模型數據集合、度量模型數據集合和狀態(tài)監測數據集合,并構建了振動(dòng)狀態(tài)模型數據集合結構;分析了振動(dòng)狀態(tài)模型數據集合的預處理方法,包括采用歸一化方法對數據集合進(jìn)行標準化,采用基于 DBSCAN 聚類(lèi)算法對數據集合的異常數據進(jìn)行處理;分析了 PNN 的相關(guān)理論,結合振動(dòng)狀態(tài)模型數據集合改進(jìn)了 PNN的模型結構,并研究了基于多重 PNN-相似度振動(dòng)狀態(tài)監測方法流程的相關(guān)算法;最后通過(guò)主軸外殼振動(dòng)模擬信號進(jìn)行了監測方法的仿真驗證,驗證結果表明了該方法用于主軸振動(dòng)狀態(tài)識別與監測的有效性。

(3) 開(kāi)發(fā)了主軸振動(dòng)信號采集與狀態(tài)監測系統。首先分析了采集與監測系統的功能需求;根據振動(dòng)信號采集系統的功能需求搭建了硬件模塊,基于 STM32 開(kāi)發(fā)了采集程序;根據振動(dòng)狀態(tài)監測系統的功能需求,基于 Qt 應用程序開(kāi)發(fā)平臺,開(kāi)發(fā)了基于振動(dòng)信號頻譜特征提取方法和多重 PNN-相似度的狀態(tài)監測方法的狀態(tài)監測系統,實(shí)現了主軸振動(dòng)的特征測試、狀態(tài)模型構建、狀態(tài)模型擴建、狀態(tài)識別與監測等工作模式;通過(guò)系統測試,表明了該系統用于主軸振動(dòng)狀態(tài)監測的有效性。為主軸連續長(cháng)期的振動(dòng)狀態(tài)監測提供了有效的解決方案。

5.2 展望

本課題研究的核心是數控機床主軸振動(dòng)狀態(tài)的在線(xiàn)監測方法問(wèn)題。本文針對主軸振動(dòng)信號監測,研究并采用了基于振動(dòng)信號頻譜特征提取和多重 PNN-相似度振動(dòng)狀態(tài)監測的方法,并開(kāi)發(fā)了對應的振動(dòng)信號采集與狀態(tài)監測系統。但由于個(gè)人時(shí)間、精力等原因,研究?jì)热萦邢蓿诖藢τ谥鬏S振動(dòng)信號采集與狀態(tài)監測工程實(shí)現的后續工作進(jìn)行展望:

(1) 本文中采集系統硬件采用模塊化搭建,并未進(jìn)行小型化集成,在工廠(chǎng)數控機床加工過(guò)程中,對主軸振動(dòng)信號的采集不易完成,后續工作需要對采集系統硬件進(jìn)行小型化集成并設計出適合安裝在主軸上的裝置,使系統硬件適宜對主軸加工過(guò)程中的振動(dòng)信號采集。

(2) 監測系統測試中,機床主軸振動(dòng)已定義狀態(tài)較少,狀態(tài)樣本較少,后續工作還需要根據工程實(shí)際,進(jìn)行更多的復雜工況振動(dòng)狀態(tài)定義與對應的振動(dòng)信號樣本采集,以補充監測系統的實(shí)用性論據。

致 謝

時(shí)光荏苒,光陰如梭,轉眼間三年的研究生生涯即將成為過(guò)去。遙想三年前,我滿(mǎn)懷激動(dòng)與憧憬,來(lái)到心儀的電子科技大學(xué),這三年來(lái)受益匪淺,感觸不少。

三年的求學(xué)之路充滿(mǎn)波折、煎熬和喜悅,最有幸遇到老師們和同學(xué)們的陪伴與關(guān)懷,親人和愛(ài)人的理解與支持,在此,向你們表示最最真心誠意的感謝!

在三年光陰里,杜麗老師作為我的研究生導師,在生活中給予我幫助,在學(xué)習上給予我關(guān)懷和指導。在每隔一周的團隊匯報中,杜老師都會(huì )對我的課題研究作細心指導,在我為課題研究而感到迷惘的時(shí)候,為我指明方向,答疑解惑。正是在杜老師的悉心督導之下,我才能在研究生生涯中獲得更快的成長(cháng)與進(jìn)步。在此,我真誠的向您說(shuō)一聲:杜老師,謝謝您!這三年里,您辛苦了!

在進(jìn)入教研室學(xué)習和研究的這段時(shí)間里,非常感謝丁杰雄老師、王偉老師、黃智老師、蔣勁茂老師等幾位老師在每周團隊匯報中對我課題研究進(jìn)展的指導與幫助,特別是丁老師在我們每次匯報研究路線(xiàn)與進(jìn)展時(shí)都能提出獨到的見(jiàn)解和遠瞻的思維,為我們的課題研究提供正確的方向。蔣老師在我課題研究的調研時(shí)期經(jīng)常為我做出及時(shí)的指導,王老師經(jīng)常為我提供課題研究的前沿信息,和我悉心探討我的課題研究進(jìn)展方向。老師們對學(xué)生嚴格要求和中肯建議,使我對學(xué)習和研究工作有了更高的認知和更嚴謹的思維。特此,對教研室的老師們表示衷心的感謝!

感謝教研室的各位師兄師姐師弟師妹,感謝你們的陪伴與相互鼓勵,使得我的研究生生活有了更多的歡樂(lè )與欣喜!

此外,我也要感謝一直給予我理解、幫助和支持的家人們和愛(ài)人,你們是我一直向前的動(dòng)力源泉!

最后,非常感謝參與論文評閱和答辯的老師們,感謝您們能在百忙之中抽出時(shí)間對學(xué)生的論文和答辯進(jìn)行耐心指導!

參考文獻

[1] 侯志霞,鄒方,王湘念,呂瑞強。關(guān)于建設航空智能生產(chǎn)線(xiàn)的思考[J].航空制造技術(shù),2015, 24(08):50-52

[2] 單繼東,曹增義,王昭陽(yáng)。航空發(fā)動(dòng)機制造企業(yè)智能工廠(chǎng)建設[J].航空制造技術(shù),2018, 61(15):70-77

[3] 李伯虎,張霖,王時(shí)龍等。云制造-面向服務(wù)的網(wǎng)絡(luò )化制造新模式[J].計算機集成制造系統,2010, 16(01):1-7

[4] 李伯虎,張霖,任磊。再論云制造[J].計算機集成制造系統,2011, 17(03):449-457

[5] 李伯虎,張霖,任磊。云制造典型特征關(guān)鍵技術(shù)與應用[J].計算機集成制造系統,2012, 18(07):1345-1356

[6] D. Wu, M. J. Greer, D. W. Reson. Cloud manufacturing: strategic vision and state-of-the-art[J]. Journal of Manufacturing Systems, 2013, 19(05):1078-1084

[7] 朱文營(yíng)。加工中心主軸在線(xiàn)檢測技術(shù)研究[D].山東: 山東大學(xué), 2012.

[8] 張心羽。基于過(guò)程數據分析的數控機床狀態(tài)預測及故障預警研究[D].四川:電子科技大學(xué), 2017

[9] 萬(wàn)海波,楊世錫。基于 HHT 的數控機床主軸振動(dòng)監測系統的研制[J].振動(dòng)與沖擊,2014, 33(06): 48-52

[10] W. Chen, Z. Yang, C. Chen. Health Condition Evaluation Method for Motorized Spindle Based on Rotation Error and Vibration[J]. Institute of Electrical and Electronics Engineers Inc, 2018, 38(04):11-15

[11] 劉頡。基于振動(dòng)信號分析的旋轉機械故障診斷方法研究[D].武漢:華中科技大學(xué),2018

[12] 周大帥。高速電主軸綜合性能測試及若干關(guān)鍵技術(shù)研究[D].北京:北京工業(yè)大學(xué),2011

[13] 董新峰,李郝林,余慧杰。基于最大熵原理與鑒別信息的機床主軸系統退化分析[J].振動(dòng)與沖擊,2013, 32(05) : 62-64

[14] 陳超。高速電主軸動(dòng)態(tài)加載可靠性試驗及其故障診斷研究[D].吉林:吉林大學(xué),2016

[15] 黃偉迪。高速電主軸動(dòng)力學(xué)建模及振動(dòng)特性研究[D].浙江:浙江大學(xué),2018

[16] 張 玉 . 基于 振動(dòng) 幅 域參數 指 標的 滾動(dòng) 軸 承 故障 診 斷 [J]. 機 械制 造與 自動(dòng) 化 ,2011, 40(03):47-51

[17] 練曉婷。旋轉機械故障早期識別方法研究與應用[D].大連理工大學(xué),2013

[18] 戴邵武,陳強強,丁宇。基于時(shí)域特征的滾動(dòng)軸承壽命預測[J].計算機測量與控制,2019, 27(10):60-63.

[19] 趙柄錫,冀大偉,袁奇,李浦,葛慶。基于時(shí)域與時(shí)頻域聯(lián)合特征提取和可分度分析的轉子系統碰磨故障診斷[J].西安交通大學(xué)學(xué)報,2019, 89(03):1-5

[20] Yunhan Kim, Jungho Park, Kyumin Na, Hao Yuan, D. Youn, Chang-soon Kang. Phase-based time domain averaging (PTDA) for fault detection of a gearbox in an industrial robot using vibration signals[J]. Mechanical Systems and Signal Processing, 2020, 138(02):145-153

[21] Jianquan Shi, Gangquan Si, Shuiwang Li, Babajide Oresanya, Yanbin Zhang. Feature extraction based on the fractional Fourier transform for vibration signals with application to measuring the

load of a tumbling mill[J]. Control Engineering Practice, 2019, 84(09):238-246

[22] 黃中華,謝雅。基于 Hilbert 變換的滾動(dòng)軸承內環(huán)和外環(huán)故障診斷[J].中南大學(xué)學(xué)報(自然科學(xué)版),2011, 42(07):1992-1996

[23] 王聰。基于 Hilbert 解調及倒譜的齒輪箱點(diǎn)蝕故障診斷研究[J].電力科學(xué)與工程,2011, 27(03):36-40

[24] J. Altmann, J. Mathew. Multiple band-pass autoregressive demodulation for rolling-element bearing fault diagnosis[J]. Mechanical systems and signal processing, 2001, 15(05):963-977

[25] Zhipeng Feng, Ming Liang, Fulei Chu. Recent advances in time–frequency analysis methods for machinery fault diagnosis: A review with application examples[J]. Mechanical Systems and Signal Processing, 2013, 38(01):165-205

[26] Y. Yang, Z. Peng, Wenming Zhang, Guang Meng. Parameterised time-frequency analysis methods and their engineering applications[J]. Mechanical Systems and Signal Processing, 2019, 64(06):182-221

[27] M. Amarnath, I. R. Praveen Krishna. Local fault detection in helical gears via vibration and acoustic signals using EMD based statistical parameter analysis[J], Measurement, 2014, 58(10):154-164

[28] 剡昌鋒,王偉,王慧濱,朱濤,吳黎曉。基于 EEMD-SVD 與時(shí)域分析的馬田系統軸承故障診斷[J].蘭州理工大學(xué)學(xué)報,2019, 45(03):39-45

[29] 馬富齊。基于復數據經(jīng)驗模態(tài)分解和隨機森林理論的風(fēng)電機組多域特征故障診斷研究[D].西安理工大學(xué),2019

[30] Y. Lei, J. Lin, Z. He, Y. Zi. Application of an improved kurtogram method for fault diagnosis of rolling element bearings[J]. Mechanical Systems and Signal Processing, 2011, 25(5):1738-1749

[31] D. Wang, W. T. Peter, K. L. Tsui. An enhanced Kurtogram method for fault diagnosis of rolling element bearings[J]. Mechanical Systems and Signal Processing, 2013, 35(1):176-199

[32] Y. Wang, M. Liang. An adaptive SK technique and its application for fault detection of rolling element bearings[J]. Mechanical Systems and Signal Processing, 2011, 25(5):1750-1764

[33] 何正嘉,陳進(jìn),王太勇。機械故障診斷理論及應用[M].北京: 高等教育出版社,2010

[34] S. K. Hot Technologies[J]. Fortune Magazine, 2002, 23(11):158-162

[35] J.J.Kruzic.Predicting Fatigue Failures[J]. Science, 2009, 325(5937): 156-158

[36] 何慧龍。機電設備微弱特征提取與診斷方法研究[D].天津: 天津大學(xué),2006

[37] G. Rigatos, P. Siano. Power transformers'condition monitoring usingneural modeling and the local statistical approach to faultdiagnosis[J]. International Journal of Electrical Power and EnergySystems, 2016, 26(12):148-155

[38] 吳秀星,關(guān)佳亮。旋轉機械故障診斷與狀態(tài)監測發(fā)展綜述[J].設備管理與維修,2018, 44(10): 170-173

[39] J. Lin, C. Dou, The diagnostic line: A novel criterion for condition monitoring of rotating machinery[J]. ISA Transactions, 2015, 59(07): 232-242

[40] J Lin, C Dou. A novel method for condition monitoring of rotating machinery based on statistical linguistic analysis and weighted similarity measures[J]. Journal of Sound and Vibration, 2017, 390, 27(14): 272-288

[41] 段禮祥,陳瑞典,張來(lái)斌,秦天飛,王寧。機械設備振動(dòng)監測的自適應變采樣算法研究[J].儀表技術(shù)與傳感器,2019, 56(07): 121-126

[42] 賈進(jìn)林,林振昌,劉立強。基于振動(dòng)監測工業(yè)機組狀態(tài)的方法[J].中國新技術(shù)新產(chǎn)品,2019, 33(13): 74-75

[43] K. Gryllias, H. Andre, Q. Leclere, J. Antoni. Condition monitoring of rotating machinery under varying operating conditions based on Cyclo-Non-Stationary Indicators and a multi-order probabilistic approach for Instantaneous Angular Speed tracking[J]. IFAC-PapersOnLine, 2017, 50(01):4708-4713

[44] Lei You, Jun Hu, Fang Fang, Lintao Duan. Fault Diagnosis System of Rotating Machinery Vibration Signal[J]. Procedia Engineering, 2011, 15(04):671-675

[45] K. Jyoti. Sinha, Keri Elbhbah. A future possibility of vibration based condition monitoring of rotating machines[J]. Mechanical Systems and Signal Processing, 2013, 34(02):231-240

[46] 竇春紅。風(fēng)電齒輪箱運行狀態(tài)監測與故障診斷[D].北京交通大學(xué),2019

[47] Xiaomin Zhao, H. Tejas, J. Zuo. Multivariate EMD and full spectrum based condition monitoring for rotating machinery[J]. Mechanical Systems and Signal Processing, 2012, 27(11):712-728

[48] Kevin Bossley, R. Mckendrick, C. J. Harris, C. Mercer. Wavelet Packet Analysis in the Condition Monitoring of Rotating Machinery[J]. IFAC Proceedings , 1998, 31(29):89-94.

[49] Adrian Stetco, Fateme Dinmohammadi, Xingyu Zhao, Valentin Robu, David Flynn, Mike Barnes, John Keane, Goran Nenadic. Machine learning methods for wind turbine condition monitoring: A review[J]. Renewable Energy, 2019, 133(15):620-635

[50] Ruonan Liu, Boyuan Yang, Enrico Zio, Xuefeng Chen. Artificial intelligence for fault diagnosis of rotating machinery: A review[J]. Mechanical Systems and Signal Processing, 2018, 108(22):33-47

[51] M. J. Gómez, C. Castejón, J. C. García-Prada. Automatic condition monitoring system for crack detection in rotating machinery[J]. Reliability Engineering & System Safety, 2016, 152(03):239-247

[52] Qiang Miao, Viliam Makis. Condition monitoring and classification of rotating machinery using wavelets and hidden Markov models[J]. Mechanical Systems and Signal Processing, 2007, 21(2):840-855

[53] Aijun Hu, Zerui Bai, Jianfeng Lin, Ling Xiang. Intelligent condition assessment of industry machinery using multiple type of signal from monitoring system[J]. Measurement, 2020, 149(02):107-114

[54] Wei Zhang, Xiang Li, Qian Ding. Deep residual learning-based fault diagnosis method for rotating machinery[J]. ISA Transactions, Volume 95, 2019, 95(04):295-305

[55] Ye Q, Wang T. Optimization modal analysis with PSO based on spectrum segmentation. Chinese Journal of Scientific Instrument[C].2009, 547-588

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)