摘要

焊接類(lèi)薄壁箱體零件由于箱體面板的厚度較薄,薄壁箱體焊接的加工難度較大,質(zhì)量掌控較為困難。而對于有氣密性要求的箱體類(lèi)零件,需要滿(mǎn)焊且其焊接質(zhì)量要求更為嚴格,- -旦薄壁箱體產(chǎn)品外殼的密封性能得不到保障,其內部的各種元件的使用性能就會(huì )受到影響。尤其對于采用澈光滿(mǎn)焊焊接的薄壁箱體零件而言薄壁箱體零件點(diǎn)焊是滿(mǎn)焊的前道工序,其點(diǎn)焊的質(zhì)量決定了產(chǎn)品的整個(gè)焊接質(zhì):量。因此設計配套的點(diǎn)焊焊接夾具,降低薄壁箱體產(chǎn)品在焊接過(guò)程中的焊接變形,提高產(chǎn)品的可靠性,具有重要的使用價(jià)值與應用前最。

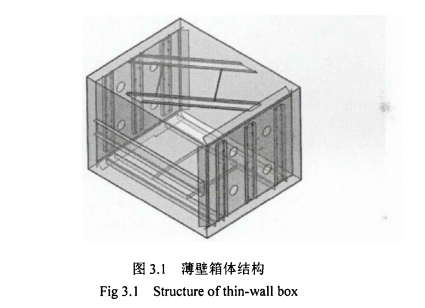

本文針對某型薄壁箱體類(lèi)零件,在查閱了大量文獻的基礎上,研究了焊接變形原理與焊接變形控制方法,探究了造成焊接變形的各個(gè)因素與相關(guān)的變形控制方法。根據現有的薄壁箱體零件的結構特點(diǎn),為了減少焊接變形,將其箱體面板內部的加強筋的分布進(jìn)行了改良布置,對其在工況條件下的靜力學(xué)性能進(jìn)行方案比較。研究表明:左右面板的加強筋呈"+十"形分布的方式是所有方案中效果最好,它不僅改善了箱體的使用性能,同時(shí)降低了箱體的重量,節省了其加工成本。

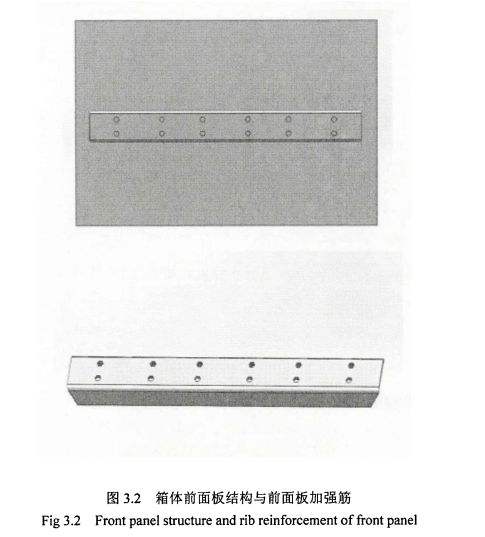

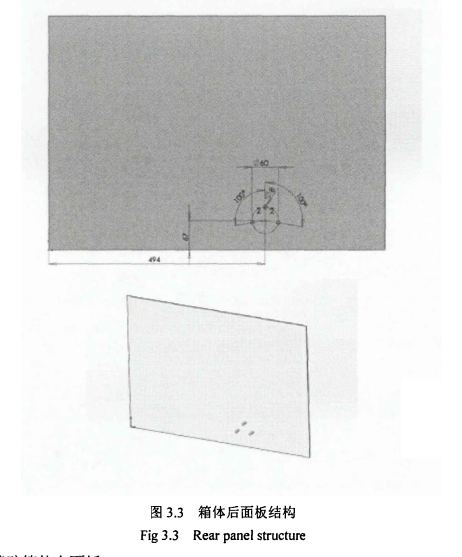

對薄璧箱體的點(diǎn)焊焊接工藝進(jìn)行了分析,確定了箱體在夾具中的擺放方式和焊接方法。根據加工要求,確定了各條焊縫的焊點(diǎn)的分布,由中間向兩側焊接以及先焊接立焊縫后焊接平焊縫的焊接順序,從焊接工藝方面控制并降低焊接過(guò)程中薄壁箱體發(fā)生的變形。

針對薄壁箱體的加工要求和焊接夾具的設計要求,對薄板箱體的點(diǎn)焊工序的焊接夾具進(jìn)行了結構設計。以箱體的內側面進(jìn)行定位的定位元件作為第一定位基準,以?shī)A具體底板為第二定位基準,以?shī)A具體上安裝的定位擋塊為第三定位基準。根據定位誤差的產(chǎn)生原理,對所設計的點(diǎn)焊夾具的各個(gè)定位元件定位誤差進(jìn)行了計算。結果表明:該點(diǎn)焊夾具的定位誤差均滿(mǎn)足0.5mm以?xún)鹊募庸ひ螅軌虮WC焊接加工的精度。

研究了薄壁箱體在點(diǎn)焊過(guò)程中的力學(xué)狀態(tài),探討其在受到夾緊力時(shí)的變形與應力情況以及在點(diǎn)焊過(guò)程中產(chǎn)生的熱變形。研究結果表明:在受到300N的來(lái)自水平快速夾緊器的夾緊力和500N的螺旋式壓緊器的夾緊力作用下,箱體各面板的變形在0.004m至0.005mm之間,所受最大應力在8MPa.薄壁箱體受到夾緊力的影響較小,點(diǎn)焊夾具在夾緊過(guò)程中的具有- .定的穩定性。薄壁箱體在點(diǎn)焊過(guò)程中前面板產(chǎn)生的最大變形為0.22mm,后面板最大變形為0.14mm,上面板與下面板最大變形分別為0.18mm和0.29mm,左面板和右面板的最大變形分別為0.33mm和0.23mm.通過(guò)與未使用焊接夾具進(jìn)行加工而產(chǎn)生的焊接變形進(jìn)行對比,確定了所設計的點(diǎn)焊夾具對于控制焊接變形的可靠性。

本文對薄壁箱體加強筋進(jìn)行了改進(jìn),從焊接工藝入手降低了焊接變形,設計的焊接夾具滿(mǎn)足焊接加工的加工要求,提高了產(chǎn)品的加工精度與加工效率,具有一定的參考價(jià)焊和實(shí)際應用意義。

關(guān)鍵詞:薄璧箱體類(lèi)零件,焊接夾具設計,焊接工藝分析,有限元分析

ABSTRACT

Because the thickness of the box panel is thinner, the welding of thin-wall boxparts is dificult, and its quality control is also dificult. For the box parts withairtight requirements, it needs to be fully welded and its welding quality is morestringent. Once the scaling performance of the shell of the thin-wall box is notguaranteed, the performance of the various components in the shell will be affected.Especially for the thin-wall box parts with laser full welding, the spot welding ofthin-wall box parls is the front process of full welding. The quality of the spotwelding determines the quality of the whole welding. Therefore, it is of great valueand application prospect to design a matching welding fixture to reduce the weldingdeformation of the thin-wall box products in the welding process and improve thereliability of the products.

This paper is aimed at a certain type of thin-wall box, the principle of weldingdefommation and the control method of welding deformation are studied on the basisof a large number of documents. According to the structural characteristics of theexisting thin-walled box parts, in order to reduce the welding deformation, thedistribution of rib reinforcements in the box panel is improved and the staticsperformance is compared under the working condition. The"++.""form of left andright panel rib reinforcements distribution is the best in al plans. It not onlyimproves the performance of the box, but also reduces the weight of the box. andsaves the processing cost.

The spot welding procedure of thin-wall box is analyzed, the placement of thethin-wall box凸Tixfute and -wetding Tnedosdt anePerenimed. -Arording 1σ he- -- 0processing requirements, the welding spot's distribution of each soldering seam andthe welding sequence of each weld were determined. Control and reduce thedeformation of thin-wall box from the welding procedure.

Aiming at the processing requirements of the thin-wall box and the designrequirements of the welding fixture, the structural design of the welding fixture forthe spot welding process of the thin plate box body is carried out. Taking thepositioning element for locating the inner surface of the box as the first positioningdatum, the fixture body floor is second positioning datum, and the positioning blockwith the specific installation is third positioning datum. According to the principle ofpositioning error, the positioning error of each locating element of the spot welding fixture is calculated. The results show that the positioning errors of the spot welding fixture meet the processing requirements within 0.5mm, and can ensure the accuracyof welding process.

The static state of the thin-wall box clamped on the fixture is studied, and the deformation and stress of the thin-wall box are discussed. The results show that the deformation of the box panel is between 0.004mm and 0.005mm under the horizontal fast clamper's clamping force of the 300N and the spiral compression device's clamping force from the of 500N, and the maximum stress is 8MPa. The thin-wall box is less afected by clamping force, and the spot welding fixture has certain stability and reliability in the clamping process. The maximum deformation of the front panel in the process of spot welding is 0.22mm, the maximum deformation of the rear panel is 0.14mm, the maximum deformation of the upper and lower panels is 0.18mm and 0.29mm. The maximum deformation of the left and right panels is 0.33mm and 0.23mm. By comparing the welding deformation with the unused welding fixture, the reliability of the designed spot welding fixture is determined to control the welding deformation.

In this paper, the rib reinforcements of the thin-wall box is improved. The welding deformation is reduced from the welding procedure. The designed welding fixture meets the requirements of the welding processing- It improves the processing precision and efficiency of the product. It has a certain reference value welding and practical application significance.

Keywords: thin-walled box parts welding fixture design welding procedure analysis finite element analysis

目錄

1緒論

1.1研究背景與研究意義

箱體類(lèi)零件一直都是機械產(chǎn)品當中的基本裝配、承載部件,在科技發(fā)展如此迅速,制造技術(shù)不斷提高的現代,機械產(chǎn)品也在向著(zhù)輕量化、精密化的方向發(fā)展。箱體類(lèi)零件作為將其內部的各個(gè)零件組成一體的基礎零件,它的加工精度會(huì )直接影響到整個(gè)產(chǎn)品的性能、精度和壽命。薄壁箱體作為箱體類(lèi)零件中結構較為特殊的一種,其材質(zhì)通常為不銹鋼,-般使用單側焊接的方式進(jìn)行加工。

由于其箱體面板的厚度較薄,薄壁箱體的加工難度較大,質(zhì)量掌控較為困難。-5.

有些薄壁箱體產(chǎn)品為了能夠在惡劣的環(huán)境下進(jìn)行正常的工作,其內部往往充入絕緣氣體并保證該產(chǎn)品箱體外殼的氣密性。這對薄壁箱體產(chǎn)品的焊接工作提出更為嚴格的要求,一旦薄壁 箱體產(chǎn)品外殼的密封性不能得到保障,其內部的各種元件的使用性能就會(huì )受到影響(68.由于普通的焊接設備與焊接技術(shù)往往不能保證這類(lèi)薄壁箱體外殼焊縫的密封性,因此只能使用氬弧焊或激光焊接的方法對薄壁箱體外殼進(jìn)行焊接,這樣才能保證薄壁箱體產(chǎn)品在其使用年限內的密封性舊。而在使用氬弧焊與激光焊接的方法對薄壁箱體外殼進(jìn)行焊接加工的過(guò)程中,焊接夾具會(huì )對整個(gè)加工過(guò)程起到直接影響薄壁箱體產(chǎn)品質(zhì)量的作用。

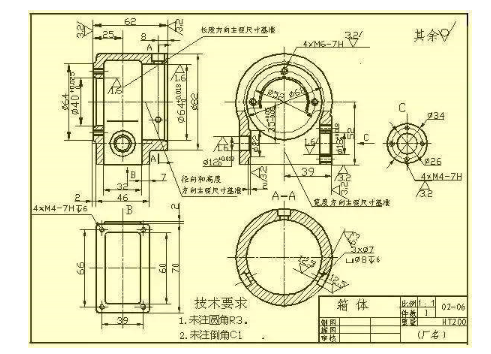

本課題來(lái)源于山東--家薄壁箱體類(lèi)產(chǎn)品生產(chǎn)企業(yè),該企業(yè)使用傳統的加工方式,在不使用焊接夾具的情況下,由人工對該產(chǎn)品的薄壁箱體上所有焊縫進(jìn)行手工氨弧焊接,焊接變形十分明顯,經(jīng)常需要在焊后進(jìn)行機械矯正,如圖1.1所示,此類(lèi)加工方式勞動(dòng)效率不高,并且對產(chǎn)品的氣密性造成很大的影響,嚴重限制了產(chǎn)品的使用壽命。因此,為了提高產(chǎn)品的生產(chǎn)效率,降低產(chǎn)品的廢品率,提高產(chǎn)品的使用壽命,該公司決定引進(jìn)--臺激光焊接設備,通過(guò)使用激光焊接提高產(chǎn)品的加工精度。為此,需要改良其生產(chǎn)工藝,將薄壁箱體的點(diǎn)焊作為箱體焊接的前道工序,并研發(fā)--套某型薄璧箱體的點(diǎn)焊焊接夾具,實(shí)現產(chǎn)品點(diǎn)焊的安裝、定位、夾緊、加工,并保證在加工過(guò)程中的加工精度,提高產(chǎn)晶的質(zhì)量與使用壽命。

1.2焊接夾具相關(guān)的國 內外研究現狀

1.2.1焊接夾具的研究現狀

Monkova K(I0等人針對奧迪的后頭枕支架的焊接加工,設計了-套保證各個(gè)部件準確位置的焊接夾具,他們創(chuàng )建了產(chǎn)品的三維模型,并針對該模型設計了焊接夾具,最后通過(guò)Autodesk軟件設計了該模型在自動(dòng)化生產(chǎn)焊接過(guò)程中的焊接工作臺。該套焊接夾具已投入實(shí)際應用,明顯提高了焊接效率,降低了自動(dòng)化生產(chǎn)的成本。

ZhangJLII等人設計了一套可以對汽車(chē)車(chē)身的主動(dòng)誤差進(jìn)行補償的焊接夾具系統,解決了目前許多汽車(chē)制造廠(chǎng)"所用的專(zhuān)用夾具對于多個(gè)誤差源的累積所造成的尺寸問(wèn)題,該夾具在結構上采用了銷(xiāo)釘式模塊化設計,可以適應不同工件的相似特性。并且分析了在線(xiàn)檢測系統與基于渦流傳感器和自適應調整裝置的自適應控制系統,選擇了三種左后輪蓋SGM60用于測試所開(kāi)發(fā)的系統,試驗證明了該套系統對于機構重置,在線(xiàn)檢測與焊接夾具的誤差補償的有效,對焊接夾具的設計提供了重要參考。

Ahmad 1121等人設計了一種高度可重構的汽車(chē)車(chē)體焊接夾具,該夾具由一一個(gè)鎖臂結構機器人、焊接夾具框架和雙刀開(kāi)關(guān)組成,具有很強的可重構性與靈活性,明顯提升了車(chē)體焊接的效率,節約了生產(chǎn)成本,提高了產(chǎn)品的效益。對于焊接夾具的設計提供了參考。

RamnathBV123等人設計了一種在立式銑床上進(jìn)行摩擦攪拌焊的焊接夾具,該夾具能夠在進(jìn)行摩擦攪拌焊接加工過(guò)程中將對接焊接的工件緊固,使其位置不會(huì )發(fā)生偏移。通過(guò)使用ANSYS軟件對夾具進(jìn)行了有限元分析,確定了該套夾具能夠保證摩擦攪拌焊接的順利進(jìn)行。

SutharJ DI14等人針對滾筒式混合機排風(fēng)系統的除塵葉輪,設計了一種焊接夾具,該夾具將葉輪結構本身作為夾具的一部分, 通過(guò)三維建模軟件和ANSYS軟件將設計的夾具進(jìn)行了分析,結果表明該焊接夾具能夠有效降低焊接變形,為焊接夾具的設計提供了參考。

姜杰鳳[5)等人通過(guò)研究密集架底板三件的結構特點(diǎn)與焊接工藝要求,設計了一套焊接裝夾方案與相應的定位元件,通過(guò)氣動(dòng)元件進(jìn)行零件的夾緊并使用單片機進(jìn)行控制,整套焊接夾具實(shí)現了對焊接夾具的自動(dòng)化控制,對焊接夾具的設計提供了重要參考。

李云濤呵等人設計了一種汽車(chē)門(mén)框專(zhuān)用的焊接夾具,有效解決了其焊后易變形的問(wèn)題,其敞開(kāi)式的結構在便于操作的同時(shí)大幅降低了汽車(chē)門(mén)框在焊接后出現的變形。通過(guò)使用有限元分析軟件找到了汽車(chē)門(mén)框焊接變形的易發(fā)生處,對于焊接夾具的設計提供了重要的參考價(jià)值。

張育嘉17設計了- -套可以滿(mǎn)足不同品種、不同車(chē)型的城市軌遒車(chē)輛鋁車(chē)體底架的焊接夾具,針對該夾具進(jìn)行了結構方面與使用方法方面的介紹。經(jīng)過(guò)實(shí)際應用,該夾具便于操作,調整精度較高,能夠大大縮短工藝裝備的調整周期,提高了經(jīng)濟效益。

張發(fā)全8等人分析了動(dòng)車(chē)構架組焊工序中的專(zhuān)用夾具,針對其適用性差的問(wèn)題,通過(guò)NX軟件設計了一種柔性焊接夾具,該夾具采用模塊化方法進(jìn)行設計,適用于多種型號的鐵路客車(chē)構架組焊的定位與夾緊要求,并提高了焊接過(guò)程中的定位準確性與夾具可靠性。

何道聰19設計了一種能夠快速切換兩種不同車(chē)型的微車(chē)門(mén)蓋焊接夾具,并通過(guò)針對其所設計的夾具的工作原理進(jìn)行了分析與討論,為焊接夾具的設計提供了參考。

嚴貴煌121等人以汽車(chē)座椅骨架為研究對象,闡述了其焊接夾具的設計要素、制造流程、生產(chǎn)調試要素,總結」夾具設計與制造調試技術(shù)的各個(gè)要點(diǎn),為焊接夾具的設計提供了重要的參考價(jià)值。

高延杰2設計了-種薄壁板焊接用簡(jiǎn)易夾具,有效改善了焊接鎂鋁合金薄壁板過(guò)程中發(fā)生的氣體保護效果不好、焊接變形、定位不準的缺陷。其設計的夾具能夠進(jìn)行精準、可靠的定位并進(jìn)行夾緊,明顯提高了焊接質(zhì)量。為焊接夾具設計提供了參考。

高學(xué)亮(2等人為了解決汽車(chē)防撞梁焊接過(guò)程中的連桿振動(dòng)問(wèn)題,設計了一種具有自鎖功能的四桿傳動(dòng)機構的焊接夾具,保證了焊接過(guò)程中防撞梁精準的定位,提高了焊接零件的焊接剛度,降低了焊接變形。

聶巧麗12)對于重型汽車(chē)的車(chē)橋弓形固定卡的焊接夾具進(jìn)行了優(yōu)化設計,減小了弓形固定卡在焊接過(guò)程中發(fā)生的變形,提高了弓形固定卡的焊接質(zhì)量,降低了夾具制造的成本。

趙汝振124等人針對薄板類(lèi)零件的不易裝夾、受力受熱易變形、熱成形差的問(wèn)題,設計了一套與智能焊接機器人相配合的專(zhuān)用焊接夾具,保證了薄板焊接的焊接質(zhì)量,提高了生產(chǎn)效率,為薄板類(lèi)零件的焊接夾具設計提供了參考。

1.2.2定位誤差計算的研究現狀

Zhou H W1a5I使用差分法對后橋支架焊接夾具上各個(gè)連桿機構的公差對于整個(gè)夾具的影響進(jìn)行了計算,根據計算結果,得出了該焊接夾具上各連桿機構的合理公差,并對焊接夾具的精度進(jìn)行了估算。對于焊接夾具的誤差分析提供了重要參考。

WuYG|28等人研究了平面定位過(guò)程中定位誤差的分析方法,他們使用等效平面連桿機構的結構參數表示工件夾具系統中所有的序列信息和相互的關(guān)系,.

建立了接觸副和機構部件之間的映射規則,建立了定位誤差的計算模型。通過(guò)使用機構誤差概率分析來(lái)計算平面定位過(guò)程中的定位誤差,對于夾具定位誤差的計算提供了重要的參考價(jià)值。

Khodatgan S27針對工件在夾具中的位移和旋轉導致的定位誤差,提出了一種新的關(guān)于夾具和工件系統的數學(xué)模型,該模型建立了工件定位誤差和它的來(lái)源之間的關(guān)系,并且建立了導致定位誤差產(chǎn)生的相關(guān)因素的模型,對于工件在夾具中的位移與旋轉產(chǎn)生的誤差可以通過(guò)調整定位器的長(cháng)度進(jìn)行相關(guān)補償。

FallahM28等人提出了--種對夾具定位元件高度方向的定位誤差進(jìn)行補償與建模的方法,通過(guò)數學(xué)建模的方式建立了工件平面的實(shí)際坐標系和理論坐標系,利用該模型對加工刀具的誤差進(jìn)行計算與補償,消除了夾具定位誤差對于工件的加工表面在高度方向上的影響。

Arshad MI29等人使用遺傳算法對于夾具的定位件進(jìn)行了優(yōu)化,計算了工件在定位件上的位移,使用拉格朗日公式計算剛體的位移與定位件的變形,優(yōu)化了工件的定位誤差。

王甫明針對回水蓋零件,分析了該零件的加工工藝,并為其中的- -道工序設計了車(chē)床夾具,分析并計算了夾具的定位誤差,其研究結果保證了車(chē)削加工的精度,提高了加工效率。為定位誤差的計算提供了系統的計算方法與技巧。

喬志花叫1分析了幾種定位誤差的常見(jiàn)計算方法,針對其中合成法的基準不重合誤差的計算進(jìn)行了研究,得出了能夠大大簡(jiǎn)化使用合成法計算定位誤差的一般性結論,提高了計算效率降低了出錯率,為定位誤差的計算提供了參考。

滿(mǎn)娜2從機床夾具設計過(guò)程中定位誤差出現的原因入手,詳細的介紹了夾具的定位誤差的計算方法和實(shí)際應用情況。

毛丹丹叫以"下推力桿支架為研究對象,設計了一套加工專(zhuān)用夾具,并對其定位誤差與夾緊力進(jìn)行了計算,最終通過(guò)靜態(tài)結構強度分析,對夾具進(jìn)行進(jìn)一步的改進(jìn),降低了夾具的重量。

黃俊華叫研究了工件制造誤差,定位元件制造誤差和安裝誤差對工件位置偏移的影響規律,對工件與定位元件的接觸副進(jìn)行了概況,構建了接觸點(diǎn)位置變化的有向尺寸路徑模型和有向尺寸鏈模型,確保了工件位置偏移的正確計算。

提出了工件夾具系統運動(dòng)學(xué)分析模型,易于實(shí)現定位誤差的自動(dòng)化分析。

汪洋1351研究了一種適用于飛機蒙皮定位的柔性定位偏差分析方法,將模型的分析分為兩個(gè)階段,確定零件定位初始狀態(tài)的基于"3-2-1"定位原理的確定性定位分析模型和分析在多重夾緊狀態(tài)下零件的偏差形成機理和傳遞機制的基于"N-2-1"定位原理的過(guò)定位分析模型。并對飛機蒙皮模型進(jìn)行了定位偏差分析。

孫加偉叫針對電火花加工中夾H重復定位精度不高的問(wèn)題,設計了一套模具電極用通用夾具,并對其定位誤差進(jìn)行了計算,實(shí)現電極在CNC加工,電火花成型加工和線(xiàn)切割加工中只需使用同一種夾具進(jìn)行-次裝夾即可,提高了生。

產(chǎn)效率,便于模具的自動(dòng)化生產(chǎn)。

陳建剛7通過(guò)分析定位誤差產(chǎn)生的原因,研究了定位誤差的計算方法和在某典型零件中的應用,揭示了定位誤差是基準不重合誤差和基準位移誤差共同作用的本質(zhì),為減小定位誤差提供了科學(xué)基礎。

孫超8]等人針對工件的定位機理不完善和定位誤差計算的繁瑣,提出了調刀基準概念,將定位誤差明確為具體的點(diǎn)、直線(xiàn)、平面之間的誤差,通過(guò)基準路徑圖描述工序基準和調刀基準之間的幾何關(guān)系,實(shí)現了在復雜組合定位下定位誤差的程式化計算。

徐亮剛設計了一種雙v型塊加雙削邊軸的柔性角度調節夾具,使用極限位置法計算了該套夾具的定位誤差和轉角誤差的變化范圍,滿(mǎn)足了反射罩45°拋物面的加工精度要求。

1.2.3焊接變形與控制的研究現狀

Derakhshan E D140等人提出了一種三維的熱-冶金機械有限元法,通過(guò)比較三種激光焊接過(guò)程的結果,預測薄板結構中的殘余應力和變形,并使用實(shí)驗和仿真的方式互相驗證了研究結果,其結果表明較低的熱輸入可以有效改普焊接變形的發(fā)生。

Batista H S141等人借助大量的實(shí)驗與數據收集,開(kāi)發(fā)了- -種基于包括主焊接參數的數值方程來(lái)預測焊接變形的方法。該方法在預測精度上能夠滿(mǎn)足需求,并且其數據的排布是計算焊接變形時(shí)的另一個(gè)重要優(yōu)勢。

WangYR1(2等人使用有限元分析軟件分析了6mm的SUS304型不銹鋼板的焊接變形與殘余應力,論述了焊接過(guò)程中所用夾具的效果和所施加的壓力如何影響相關(guān)焊接結構,最后為抑制焊接變形研究了焊接夾具最有效的布置方式。

MikihitoH3等人通過(guò)-系列的實(shí)驗和數值分析提出了-種采用有限元模型預測多道次對接焊變形和殘余應力的簡(jiǎn)化模擬方法,它們提出了一種考慮到殼體厚度方面的關(guān)于溫度分布的熱輸入模型,通過(guò)該模型可以很好地預測焊接面焊接變形與殘余應力,并在實(shí)驗中驗證了該模型的正確性。

Ikushima K144等人針對船體結構的焊接變形問(wèn)題,使用理想化的顯式有限元法并將多重網(wǎng)格法引入到有限元分析中,對船體結構的焊接變形進(jìn)行了有限元分析與預測,其計算結果表明了該方法對于大型薄板結構進(jìn)行的有限元分析時(shí)有效的。

成威1451等人針對不銹鋼薄板在焊接過(guò)程中易發(fā)生的結構變形,焊接質(zhì)量下降等問(wèn)題,對焊接變形的影響因素進(jìn)行了分析與研究,從輸入熱源、焊縫尺寸、初始粗糙度等因素研究了對焊接變形的影響,提出了有限元仿真技術(shù)對焊接變形的預測和分析的重要性。

區達銓141等人提出了分段移動(dòng)溫控體熱源高效算法,將其應用于挖掘機中框架非連續焊的優(yōu)化中,通過(guò)對焊接殘余應力和變形的分析,經(jīng)過(guò)與逐點(diǎn)移動(dòng)橢球熱源模型的對比,前者的計算效率明顯高于后者,解決了大型復雜結構件有限元計算效率不高的問(wèn)題。

王順俊147等人介紹了造紙機設備中吸水箱、成形箱類(lèi)薄板折彎件在制造過(guò)程中的焊接變形與控制工藝,分析焊接變形的產(chǎn)生原因并采取了一些應對措施,使產(chǎn)品質(zhì)量滿(mǎn)足生產(chǎn)要求,為薄板箱體的焊接變形控制提供了經(jīng)驗。

徐雷148等人針對自卸車(chē)使用的厚度更薄的高強鋼在焊接過(guò)程中焊接變形較大的問(wèn)題,對輕量化自卸車(chē)的側板進(jìn)行了焊接變形的分析,通過(guò)減小熱輸入,改變焊接順序等方式,制定了合適的焊接工藝,改善了自卸車(chē)側板的焊接變形,為焊接變形控制提供了參考。

趙利華網(wǎng)9通過(guò)利用熱彈塑性耦合法和固有應變法分別對機車(chē)車(chē)輛的側梁模型進(jìn)行焊接數值仿真,通過(guò)與實(shí)驗測量結果進(jìn)行對比,研究了控制燁接變形的最優(yōu)焊接工藝參數。對于焊接變形的控制提供了重要的參考價(jià)值。

劉西霞191分析了鈦合金焊接變形井搭建了用于焊接縱向撓曲變形測量的移動(dòng)式千分表測量系統,對TC4鈦合金激光焊接與焊后變形進(jìn)行了工藝試驗,研究其變性特征和線(xiàn)能量對焊后變形的影響。最后提出了一種被液氮冷卻后的氬氣對激光焊接時(shí)熱源后部進(jìn)行冷卻的方法,經(jīng)過(guò)試驗得出其焊接變形的控制效果好于常規激光焊接,對焊接變形的控制具有參考價(jià)值。

寧岳峰51等人分析了復雜截面薄壁梁焊接后的縱向變形原理,通過(guò)提出薄弱截面的強度校核的方法限制反變形的最大撓度,針對不同的變形量采用不同的焊接變形控制方法,其實(shí)際產(chǎn)品的生產(chǎn)實(shí)例證明了該方法的可靠性,提高了產(chǎn)品的綜合水平以及便于產(chǎn)品的自動(dòng)化生產(chǎn)。

王亮521等人分析了儲罐的焊接應力的產(chǎn)生、分類(lèi)和變形,通過(guò)制定合理的焊接工藝流程,采用合適的排板等各種方式,將焊接變形進(jìn)行- .定的控制,避免了應力集中的發(fā)生,保證了儲罐的整體質(zhì)量。

宓震宇51等人為了提高船舶建造過(guò)程中的薄板結構焊接水平,介紹了薄板焊接變形產(chǎn)生的主要原因,分析了生產(chǎn)過(guò)程中薄板變形的控制方案,對其各個(gè)階段的工藝對于焊接變形的控制措施進(jìn)行了總結,為焊接變形的控制提供了參考。

付夏連1594詳細介紹了鋼結構工程中的焊接H型鋼的制作方法,為了有效控制H型鋼在生產(chǎn)過(guò)程中的變形問(wèn)題,分析并總結了H型鋼焊接生產(chǎn)過(guò)程中對于變形的控制方法,對提高H型鋼的加工精度和生產(chǎn)效率做出了貢獻焊接夾具作為焊接加工過(guò)程中不可缺少的重要組成部分,國內外對于焊接夾具的相關(guān)研究從未停止過(guò)。國外的研究趨勢由專(zhuān)用焊接夾具向著(zhù)可重構、柔性化、模塊化方向發(fā)展,希望能提高其加工精度和通用性。他們對于焊接夾具的研究都對焊接夾具的設計具有著(zhù)重要的意義,但是以上文獻大多都是針對某種結構進(jìn)行單獨的焊接夾具設計,并沒(méi)有針對具有氣密性要求的薄壁箱體類(lèi)零件的焊接進(jìn)行研究,對于六面薄壁箱體在焊接過(guò)程中發(fā)生的變形與加工過(guò)程中的工藝優(yōu)化等方面仍然沒(méi)有較好的解決方案。

1.3本文主要研究?jì)热?/strong>

本文以某型薄壁箱體作為主要研究對象,針對此研究對象,主要研究了以下內容:

緒論:主要介紹了課題的選題背景及意義,井通過(guò)對目前各部分內容的國內外研究現狀進(jìn)行了整理、歸納,提出了本課題的主要研究?jì)热荨?/p>

薄壁箱體焊接工裝夾具理論基礎:詳細介紹了焊接變形與變形控制理論,闡述了焊接變形的發(fā)生原理與各種影響因素,以及如何控制焊接變形的發(fā)生,根據實(shí)際情況重點(diǎn)介紹了焊接夾具及其設計理論,對于焊接夾具的特點(diǎn)、分類(lèi)、組成、功能與技術(shù)要求進(jìn)行了介紹,并研究了焊接夾具的設計流程與設計方法。

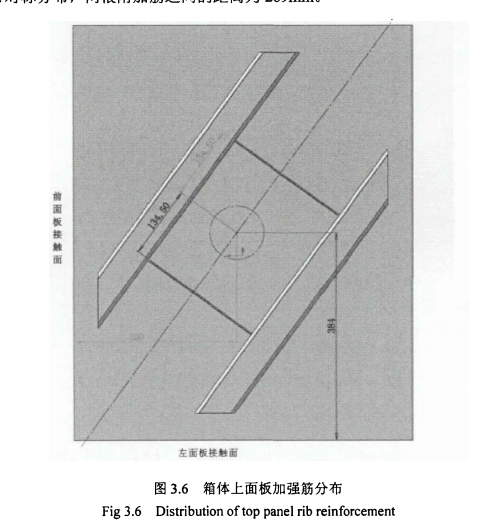

薄壁箱體的分析與加強筋的布置改進(jìn):對于某型薄壁箱體產(chǎn)品的箱體結構進(jìn)行了詳細的介紹,著(zhù)重研究各塊面板與連接在其上的各型加強筋,通過(guò)使用三維建模軟件與有限元分析軟件,對于該型薄壁箱體在工況下的變形進(jìn)行了有限元仿真,并設計了六種箱體內部加強筋的結構與分布方案,分別對其進(jìn)行了工況條件下的有限元仿真分析,通過(guò)比較選擇出變形最小的方案,將其作為該型薄壁箱體的內部加強筋分布改良方案。同時(shí)介紹了該箱體的加工要求與所設計的焊接加工夾具的設計要求。

薄壁箱體點(diǎn)焊焊接工藝分析:根據薄壁箱體在加工過(guò)程中產(chǎn)生變形的原因和相應的變形控制方法,對薄壁箱體的焊接加工工藝進(jìn)行分析,確定了點(diǎn)焊過(guò)程的焊接方法、各焊縫和焊縫上各個(gè)焊點(diǎn)的焊接順序、薄壁箱體在焊接夾具中的擺放方式。為焊接夾具的設計打下基礎。

薄壁箱體點(diǎn)焊夾具設計:根據焊接夾具設計理論,結合焊接夾具的焊接方法,使用三維建模軟件對薄壁箱體的點(diǎn)焊的夾具進(jìn)行結構設計,并對點(diǎn)焊夾具的各個(gè)零部件進(jìn)行了詳細的介紹。

點(diǎn)焊夾具的定位誤差計算:介紹了定位誤差的定義與其產(chǎn)生原因,針對所設計的焊接夾具在使用過(guò)程中各塊面板上各個(gè)定位元件進(jìn)行定位誤差的計算,并判斷計算結果是否滿(mǎn)足薄壁箱體的加工要求。

薄壁箱體點(diǎn)焊過(guò)程的變形分析:針對設計的薄壁箱體在點(diǎn)焊夾具上進(jìn)行點(diǎn)焊的過(guò)程進(jìn)行分析,通過(guò)使用有限元分析軟件研究其在焊接過(guò)程中薄壁箱體在夾緊狀態(tài)下的變形和受到熱量輸入而產(chǎn)生的熱變形。通過(guò)與之前未使用焊接夾具下的變形量進(jìn)行對比,判斷所設計焊接夾具的可靠性。

2薄壁箱體焊接工裝央具理論基礎

2.1焊接變形控制理論

2.2焊接夾凡設計理論

2.3本章小結

3薄壁箱體的分析與加強筋的布置改進(jìn)

3.1薄壁箱體結

3.2薄壁箱體的加工要

3.3薄壁箱體焊接夾具設計要

3.4薄壁箱體加強筋的布置

3.5本章小結

4薄壁箱體點(diǎn)焊焊接工藝分析

4.1箱體擺放方式的確定

4.2薄擘箱體焊接方法

4.3薄壁箱體煤接順序的選

4.4本章小結

5薄壁箱體點(diǎn)焊接夾具

5.1夾共總體結構。

5.2下面板定位元件

5.3前面板定位元件

5.4后面板定位元件

5.5上面板定位元件

5.6箱體夾緊裝置與右面板的定

5.7滑軌系統與滑軌上定位件的定位裝置

5.夾具體與吊環(huán)螺栓

5.9本章小結

6點(diǎn)焊夾具的定位誤差計算

6.1.薄璧箱體定位誤差與產(chǎn)生原因

6.2薄壁箱體各定位元件定位誤差的計算

6.3本章小結

7薄壁箱體點(diǎn)焊過(guò)程的變形分

7.1薄壁箱體的靜力學(xué)分

7.2薄壁箱體的熱固榪合分

7.3有限元分析結果的研究與對

7.4本章小結

8總結與展望

8.1工作總結

本文主要研究并設計了薄壁箱體的點(diǎn)焊工序的焊接夾具,以理論分析為基礎,通過(guò)三維建模、數值分析等方式改良了薄壁箱體各面板加強筋的結構與分布,對箱體加工的焊接工藝與焊接變形進(jìn)行分析研究。主要研究工作如下:

1.研究了焊接過(guò)程中影響焊接變形的影響因素,了解焊接變形理論,分析了焊接夾具的類(lèi)型、組成以及設計要求,研究了薄壁箱體各塊面板結構特點(diǎn),提出了薄壁箱體點(diǎn)焊夾具的具體加工要求。

2.針對現有的薄壁箱體其各塊面板上加強筋結構特點(diǎn),為減小焊接變形,對于薄壁箱體各塊面板上加強筋的分布與結構進(jìn)行了改良設計,利用有限元方法對進(jìn)行方案比較。對比結果表明:左右面板加強筋呈"tHt"形的分布方式在所有方案中效果最好,它不僅改善了箱體的使用性能,同時(shí)降低了箱體的重量,節省了其加工成本。

3.對于薄壁箱體的焊接加工工藝進(jìn)行分析,在箱體的擺放方式、焊點(diǎn)的分布與焊接順序等方面對薄壁箱體進(jìn)行詳細的研究。結果表明:以薄壁箱體的右面板為底將其安裝在點(diǎn)焊夾具上,每條焊縫設置9個(gè)焊點(diǎn),兩側焊點(diǎn)距離焊縫邊界1Smm,中間的焊點(diǎn)位于焊縫中間,其余6個(gè)焊點(diǎn)均勻分布,點(diǎn)焊過(guò)程中每條焊縫采用由中間向兩側的焊接順序,各條焊縫之間采用先完成立焊后完成平焊,各條焊縫對稱(chēng)焊接的焊接順序,采用以上加工工藝對于箱體的焊接變形影響最小。

4.設計了薄壁箱體點(diǎn)焊工裝夾具。根據工件結構特點(diǎn),確定了夾具總體結構、各面板的定位元件與定位方法、夾緊機構等。該點(diǎn)埠夾具以箱體的內側面進(jìn)行定位的定位元件作為第一定位基準,以?shī)A具體底板為第二定位基準,以?shī)A具體上安裝的定位擋塊為第三定位基準,對五塊箱體面板進(jìn)行定位并夾緊。

5.對點(diǎn)焊夾具的定位誤差進(jìn)行了計算,計算結果表明:定位墊塊造成的前后面板和上下面板的定位誤差分別為0.2198mm和0.2036mm;定位擋塊對上下面板造成的定位誤差為0.2948mm;在定位墊塊和定位擋塊的共同作用下,箱體面板的定位誤差為0.4164mm;上箱體面板的內側面定位元件的定位誤差為0.1381mm,下、前、后面板的定位誤差為0.1452mm.該夾具的定位誤差均能夠滿(mǎn)足箱體面板的0.5mm以?xún)鹊暮附右螅C明了該點(diǎn)焊夾具能夠滿(mǎn)足薄壁箱體的焊接要求。

6.對薄壁箱體在點(diǎn)焊過(guò)程中受到夾緊力作用而產(chǎn)生的應力、變形和受熱產(chǎn)生的焊接變形進(jìn)行了靜力學(xué)仿真分析。分析結果表明:薄壁箱體的應力變形在0.012mm以?xún)龋畲髴?MPa,確定了夾緊力對于薄壁箱體的影響微乎其微;薄壁箱體在點(diǎn)焊過(guò)程中前面板產(chǎn)生的最大變形為0.22mm,后面板最大變形為0.14mm,.上面板與下面板最大變形分別為0.18mm和0.29mm,左面板和右面板的最大變形分別為0.33mm和0.23mm.通過(guò)與未使用焊接夾具進(jìn)行加工而產(chǎn)生的焊接變形進(jìn)行對比,確定了所設計的點(diǎn)焊夾具的可靠性。

8.2工作展望

由于本人知識有限,研究時(shí)間緊促,整個(gè)研究設計過(guò)程中仍存在一些不足,還存在著(zhù)能夠深入研究的問(wèn)題。

1.由于研究時(shí)間的限制,本文只研究并設計了薄壁箱體點(diǎn)焊過(guò)程的焊接夾具,對于后續滿(mǎn)焊工序中使用的焊接夾具尚未研究,后續工作需要研究滿(mǎn)焊過(guò)程中的技術(shù)需要,設計適用于薄壁箱體滿(mǎn)焊工序的焊接夾具。

2.本文只通過(guò)有限元分析研究了薄壁箱體在點(diǎn)焊夾具上裝夾過(guò)程中受到夾緊力時(shí)所發(fā)生的變形與應力以及點(diǎn)焊過(guò)程中的焊接變形,后續需要對薄壁箱體進(jìn)行-系列的焊接變形試驗,研究點(diǎn)焊夾具對薄壁箱體焊接變形控制的可靠性。

參考文獻

[1] 羅麗麗,劉宏,李寧,等,基于UG的薄壁箱體逆向設計與加工工藝研究[CW全國地方機械工程學(xué)會(huì )學(xué)術(shù)年會(huì )暨中國制造2025發(fā)展論壇2015.

[2] 張武帥,邢晉軍。薄板箱體的焊接變形及其控制[].工程建設與設計,201702):130-131.

[3]姚奇。 張麗,魏永麗,基于TRIZ理論的薄壁類(lèi)箱體零件加工夾具創(chuàng )新設計J].叉車(chē)技術(shù)。2015(4):21-24.

[4]李軍超。 大、中型薄壁箱體類(lèi)零件的加工探索[].中國新技術(shù)新產(chǎn)品2009(23):131-132.

[5] 馬漢勇,屈健平,徐煥云,等。薄壁箱體結構的MIG釬焊技術(shù)應用[小焊接技術(shù),2016(3):39-42.

[6] 劉華中,王昱,齊志,等。 GIS柜氣箱制造工藝分析[].制造業(yè)自動(dòng)化, 2009,31)116-1181

[7] 王軍委,武興壇,孫鵬程,等。 SF6充氣柜生產(chǎn)的必備條件及主要難題[小。工業(yè),201680)0093-00093.

[8]朱方勇。激光焊接在充氣柜箱體生產(chǎn)上的應用及發(fā)展趨勢[D].南方農機, 2016(s1)。

[9]歷復新,孫一帆,劉衛濤,等。充氣柜生產(chǎn)的主要問(wèn)題及解決方案[].自動(dòng)化應用,2017(9):17-18.

[10] Monkova K, Monka P, Andrej A, et al. Design of the Welding Fixture for the Rear HeadrestBracket of Audi[J]. Advanced Materials Research, 2014. 933:615-618.

[1] ZhangJ L. Yang JG, Xie Q J, el al. Active Error Compensating Welding Fixture System forAuto Body[J]. Journal of Donghua University(English Edition), 2009.26():361-367.

[12] Ahmad Z, Lu s. Zoppi M, et al. Reconfigrability and Flexibility in a Robotic Fixture forAutomotive Assembly Welding[M]// Advances in Reconfigurable Mechanisms and RobotsII. Springer Intemational Publishing. 2016.

[13] Ramnath B V, Elanchezhian C, Rajesh S. et al. Design and Development of Millig Fixturefor Friction Stir Welding[]. Materials Today Proceedings, 2018, 5(1):1832-1838.

[14] Suthar J D, Patel K M, Luhana S G, Design and Analysis of Fixture for Welding an Exhaust Impeller [I] Procedia Engineering.2013. 51:514-519.

[15]姜杰鳳,袁鴻斌。密集架底盤(pán)焊接氣動(dòng)夾具設計[].機械工程與自動(dòng)化, 2017(4):87-88.

[16]李云濤,李朝龍呂桂財等。0.8mm厚低碳鋼板汽車(chē)門(mén)框焊接夾具設計及點(diǎn)埠數值模擬[I.焊接技術(shù)2015(5):49-51. .

[17]張育嘉,鋁車(chē)體底架快速調整焊接夾具的設計應用[)].科學(xué)技術(shù)創(chuàng )新,201 7(36):164+165.

[18]張發(fā)全,王廷和,賈婷婷。基于NX的柔性焊接夾具方案設計[].機械制造,2016,s4( 10);86 88.

[19]何道聰。- - 種實(shí)現快速切換的微車(chē)門(mén)蓋焊接夾具設計[].現代商貿工業(yè)。2011,23(16):271-273.

[20]嚴貴煌,張樹(shù)國,甘霖等。汽車(chē)座椅骨架焊接夾具設計與制造[J].金屬加工(熱加工),201 (16):35-36.

[21]高延杰。鎂鋁合金薄板焊接用簡(jiǎn)易夾具[].電焊機。2010, 40(6):95-96.

[22]高學(xué)亮,岳曉峰,張浩。等,汽車(chē)防撞梁焊接夾具的結構設計印。機械工程師。2012011):58-60.

[23]聶巧明。重型汽車(chē)車(chē)橋弓形固定卡焊接夾具優(yōu)化設計[)].機械制造。 2013, 51(10):86-87.

[24]趙汝振,唐陶、- -種薄板類(lèi)零件曲面焊接央具設計[J].科技傳播2013(19:205-212.

[25]Zhou H w.rror analysis and precision estimation of the locating device ofwelding fixture of rear axle bracke[C]/ Material Science and EnvironmentalEngineering - Proceedings of the 3rd annual 2015 International Conference onMaterial Science and Environmental Engineering, ICMSEE 2015 pp.493-496.

[26] Wu Y G, Song J Q. Link mechanism mode! and is pbilisti analysis of fixture planarpositioning eror[], Computer Integrated Manufaturing Systems. 2010. 16(12):2596-2602.

[27] Khodaygan S. A Method for Locator Errors Compensation in the Fixture - WorkpieceSystem[小。 Annales De Zootechnie 2013. 6(3);494-501.

[28]Fallah M, Arezoo B. Modelling and compensation of fxture locators' error in CNCmilig[]. Intemational Jourmal of Production Research, 2013. 51(15):4539-4555.

[29]Arshad M. Butt s U, Baqai A A. Opimization of Locators Placement for Minimum Workpiece Positioning Error[CW Intemnational Conference on Inellient Systems.

Metaheuritics & Swamm Itelligence. ACM, 2017:16-19.

[30]王甫典型車(chē)夾具設計中定位誤差的分析與計算[J].機械工程師, 209.22282.

[31]喬志花。機床夾具設計中定位誤差的分析計算[J].機械工程師, 2010)99100.

[32]病娜。定位誤差分析與計算在機床夾具設計中的實(shí)踐[].中小企業(yè)管理與科技旬刊,.2017(7);185-186.

[33]毛丹丹,汽車(chē)后橋下推力桿支架加工夾具設計及其結構優(yōu)化[D].廣西大學(xué), 2015.

[34]黃俊華。面向任意接觸定位方案的定位誤差分析算法[D].南昌航空大學(xué), 2017.

[35]汪洋,基于N-2-1"定 位的飛機蒙皮裝夾定位偏差分析方法[D].電子科技大學(xué), 2015.

[36]孫加偉。基于UG的模具電極用通用夾具結構設計與研究[D].華南理工大學(xué), 2013.

[37]陳建剛,陳杰峰,張昌明等。定位誤差分析與計算在機床夾具設計中的應用與研[]I.煤礦機械2015, 36(5);229-231.

[38]孫超。王曉慧。基于基準路徑圖的定位誤差計算方法[]I.機械制造。 2015. 53(4);64-66.

[39]徐亮。 -種加工中心用高精度角度調節組合夾具的結構設計與誤差分析[J].赤峰學(xué)院學(xué)報(自然科學(xué)版), 2015(9):45-47. .

[40] Derakhshan E D, Yazdian N, Craft B, et al. Numerical simulation and experimentalvalidation of residual stress and welding distorion induced by laser-based weldingprocesses of thin structural steel plates in butt joint configration[J]. Optics & LaserTechnology. 2018. 104:170-182.

[41] Baistas H s, Graczyk T. An analysis of the weldinginduced deformation of ship panels usinga satistical tol[], Polish Maritime Research, 2013, 20():74-81.

[42]Wang Y R, Kang Y H, HungC K, et al. Analysis of jig pplicaion to inhibit weldingdeformation on SUS304 steel plates for gas metal arc welding (GMAWIC]// InternationalConference on Applied System Innovation. IEEE, 2017:1634-1637.

[43] Mikihito H, Yoshito I. A simplifed FE simulation method with shell elecment for weldingdeformation and residual stress generated by multi-pass butt welding[J]. IntemationalJournal of Stee stnucures. 2016, 16(1)51-58.

[44] Ikushima K, Kaigaishi K. Shibahara M. Large-scale welding deformation analysis of ship structure by Idealized Explicit FEM using multigid method[J].2015.

[4S]成威,廖秋慧,不銹鋼薄板焊接變形影響因素與控制方法[D].輕工機械, 201,3(1):107-110.

[46]區達銓?zhuān)醢l(fā)展,趙申,等,大型復雜框架結構焊接變形與應力控制仿真[J].中國機械工程, 2018(5):616-622.

[47]王順俊,朱昌宏。薄板箱體的焊接變形及其控制[J].焊接技術(shù),2015(3):82-84.

[48]徐雷,曾辛未,童國宏。輕量化自卸車(chē)側板焊接變形分析及控制措施[)].焊接技術(shù),2018(3);74-77.

[49]趙利華。機車(chē)構架側梁焊接數值仿真與變形控制[D].西南交通大學(xué), 2012.

[50]劉西霞。鈦合金薄板激光焊接變形控制研充[D].湖南大學(xué), 2014.

[51]寧岳峰,丁撮剛,李曉勇,等,復雜截面薄壁梁結構的焊接變形控制[小].焊接技術(shù),20175)118-121.

[52]王亮,聶侖,岳春英,等,立式儲罐安裝焊接變形控制[J].油氣田地面工程, 2017.36(2):68-71.

[53]宓震宇;朱慧。船舶建造過(guò)程中薄板變形問(wèn)題及其控制[小]中小企業(yè)管理與科技(中旬刊)。 2018(3):171-172.

[54]付夏連。鋼結構用焊接H型鋼制作及焊接變形控制[J].鋼結構, 2015. 3011):61-63[5]李婭娜。燁接變形預測與控制的數值方法研究及工程應用[D].大連交通大學(xué), 2010.

[56]關(guān)旭東。焊接工藝對不銹鋼焊接變形的影響分析[J].科技與創(chuàng )新。2018(3);79-80.

[57]孟輝,張春芳。壓力容器焊接變形的控制與矯正D現代制造技術(shù)與裝備,2017(12):135-135.

[58]彭桂蒸。大面積薄鋼板焊接殘余應力的性能分析與試驗研究[D].青島理工大學(xué), 2010.

[59]苗磊。薄板(4~6mm)不銹鋼焊接操作及變形控制要點(diǎn)[]中國石油和化工標準與質(zhì)量。2017, 37(18):90-91.

[60]史慧鋼結構焊接變形和焊接應力控制分析[].四川水泥,2017(12):321-321.

[61]王形。鋼結構焊接殘余應力及變形控制分析[J].內燃機與配件, 201813)1171181.

[62]陳重鈞,張亞岐。肖余芳等。反向變形約束在梁類(lèi)件焊接變形控制中的應用[J].塑性工程學(xué)報, 2017, 24(4):133-137.

[63]王純祥。焊接工裝夾具設計及應用。第2版[M].化學(xué)工業(yè)出版社, 2014.

[64]朱耀祥,浦林樣。現代夾具設計手冊[M].機械工業(yè)出版社,2010.

[65]賀甲甲,基于SolidWorks的鋼筋對焊夾具設計與仿真[D].安徽工程大學(xué), 2016.

[6]王澤鵬,胡仁喜,康士廷。 ANSYS Worbench 14.0有限元分析從入門(mén)到精通[M].機械工業(yè)出版社2014.

[67]黃志新,劉成柱人民郵電出版社。 ANSYS Workbench 14.0超級學(xué)習手冊[電子資源][M].人民郵電出版社, 2013.

[68]于濤,楊俊茹,王素玉,機械制造技術(shù)基礎[M].清華大學(xué)出版社。2012.

致謝

本文是在隋秀華老師的精心指導下完成的,無(wú)論是從本論文題目的選取、相關(guān)文獻的收集、研究進(jìn)度的掌握、論文結構的布置、論文的修改、定稿與最后的完成,導師都進(jìn)行了精心的知道與很多有用的建議。導師對于論文的嚴格要求,通過(guò)她寬廣的眼界、科學(xué)的思維、嚴謹的治學(xué)態(tài)度對論文中存在的問(wèn)題提出了富有建設性的修改意見(jiàn),給我留下了深刻的印象。導師在我攻讀碩士研究生期間,在學(xué)習、生活和論文研究中給予了指導與關(guān)心,必定會(huì )使我受益終身。

感謝機電學(xué)院和其他學(xué)院的各位老師在學(xué)習上給予的幫助與關(guān)懷,感謝我辦公室內的各位師弟師妹和我的各位同學(xué),他們的幫助、關(guān)系與支持使我渡過(guò)了一段難以忘懷的碩士生活。

鑒于本人能力有限,對論文中存在考慮不周的地方,懇請各位老師與專(zhuān)家給予寶貴的意見(jiàn)與指導:最后,向在百忙之中抽出寶貴時(shí)間來(lái)評審論文的專(zhuān)家和學(xué)者表示深深的謝意。

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)