摘要

不銹鋼葉輪是工業(yè)水泵、通風(fēng)管道等設備的重要零部件之一,由于葉輪是薄壁復雜曲面零件,采用鑄造、模壓再焊合等傳統加工方法制造的葉輪組織性能差,質(zhì)量不穩定,使用壽命短,因此本文采用熱擠壓成形方式對 304 不銹鋼葉輪的成形工藝進(jìn)行了研究。熱擠壓過(guò)程中模具需要承受高溫坯料帶來(lái)的巨大熱載荷,為提高模具使用壽命,采用熱障涂層技術(shù)對模具進(jìn)行表面改性處理具有重要的意義。

本文采用有限元軟件 DEFORM-3D 對 304 不銹鋼葉輪的熱擠壓成形過(guò)程進(jìn)行了數值模擬。基于模擬結果,對模具型腔的結構進(jìn)行了設計與改進(jìn),分析了不同擠壓速度對成形過(guò)程中溫度場(chǎng)、等效應力場(chǎng)及模具載荷的影響,確定了合理的擠壓速度。并通過(guò)對比不同熱障涂層材料的性能,確定采用 LZ/8YSZ 雙陶瓷涂層對模具表面進(jìn)行改性,在 DEFORM-3D 軟件平臺上研究了該涂層的隔熱性能。最后,對測溫熱電偶的測溫滯后問(wèn)題進(jìn)行了改進(jìn),獲得的結論如下:

1) 模具采用上下擠壓軸運動(dòng)、擠壓模膛靜止不動(dòng)的模具結構時(shí),圓柱坯料的徑向流動(dòng)遠比軸向流動(dòng)困難,很難成形葉輪。采用上下分型整體式模具結構時(shí),材料的徑向流動(dòng)能力大大增強,但對于成形難度大的高輪轂型腔部位,需要盡量增大輪轂內徑處的拔模斜度和過(guò)渡圓角半徑來(lái)促進(jìn)材料的流動(dòng)。

2) 隨著(zhù)擠壓速度的增大,熱傳導的總熱量減少,擠壓工件的溫差逐漸減小,擠壓件的溫度分布更均勻,等效應力也逐漸降低;但隨著(zhù)擠壓速度的增大,溫差和等效應力降低的幅度減小。

3) 隨著(zhù)擠壓速度的增大,模具載荷先減小后增大,擠壓速度 15mm/s 時(shí)成形載荷最小。因此,坯料預熱溫度為 1200℃時(shí),合理的擠壓速度為 15mm/s。

4) LZ 層厚度為 200um、8YSZ 層厚度為 100um 時(shí),模具與坯料接觸時(shí)間最長(cháng)部位的近表面溫度降低了 75℃,擠壓工件的最低溫度提高了 58℃,LZ/8YSZ 雙陶瓷層熱障涂層在熱擠壓過(guò)程中的隔熱效果良好。

5) 針對 TMDT2-41 熱電偶的測量滯后問(wèn)題,基于組合預測模型的校正方法對其測量滯后進(jìn)行了校正,實(shí)驗結果表明 TMDT2-41 熱電偶的響應時(shí)間縮短了 32%,校正效果較好。

關(guān)鍵詞:不銹鋼葉輪;熱擠壓工藝;熱障涂層;隔熱性能;有限元數值模擬

Abstract

Stainless steel impeller is a typical thin-walled part with complex curved surfaces, and widely used in the industrial pumps, ventilation pipe and other equipments. Poor performance of the impeller was obtained by the traditional manufacturing processes such as casting or welding after sectional molding, can easily bring about its unstable quality and short service life. Thus the hot extrusion forming process of 304 stainless steel impeller was studied in this paper by FEM numerical simulation. For the mould has to suffer huge thermal load in the hot extrusion process, in order to prolong its service life, it is necessary to modify the surface of mould with thermal barrier coatings.

In this paper, hot extrusion forming process of 304 stainless steel impeller was simulated on the finite element software DEFORM-3D. The structure of the mould cavity was designed and improved, and the influences of different extrusion speeds on the temperature, the equivalent stress of the 304 stainless steel billets and the load of extrusion mould were analyzed based on the simulation results. Then the appropriate extrusion speed was determined. Finally, by comparing the material properties of thermal barrier coatings,the double-ceramic-layer LZ/8YSZ TBCs was confirmed to modify the surface of the mould, and the thermal insulation properties of the DCL LZ/8YSZ TBCs were analyzed on DEFORM-3D. Finally, correct the measurement hysteresis of thermocouple. The main conclusions are as follows:

1) When the mould structure with upper and lower extrusion shafts was adopted, the cylindrical billets with equal diameter to the extrusion shaft flowed more difficultly along the radial direction than along the axial direction in the immobile extrusion mould cavity, and the impeller was more difficult to be formed. The radial flow performance of the billets was greatly enhanced, when the upper and lower integral mould structure was utilized, but the draft angle and the transition radius on the impeller hub inner surface of the extrusion mould cavity should be increased for the difficulty of forming.

2) With the increase of the extrusion speed, the total heat loss by heat conduction decreased, the temperature difference in the extruded part reduced gradually, the temperature distribution of the extruded part was more uniform, and the equivalent stress also gradually decreased. But the reduction degree of the temperature difference and the equivalent stress went down with increase of the extrusion speed.

3) With the increase of the extrusion speed, the load of the extrusion mould first decreased and then increased, and reached the minimum when the extrusion speed was 15mm/s. Therefore, when the billet preheat temperature was 1200℃, the reasonable extrusion speed was 15mm/s.

4) When the thickness of LZ layer was 200um and 8YSZ layer thickness was 100um, the near surface temperature of the extrusion mould where the contact time of the mould and the billet was the longest, reduced by 75℃, and the lowest temperature of the billet increased by 58℃. It showed that the DCL LZ/8YSZ thermal barrier coating had a good thermal insulation effect in the hot extrusion process.

5) A prediction correction method based on the combination forecasting model was proposed for the TMDT2-41 thermocouple to correct the measurement hysteresis of the thermocouple, the experimental results showed that the response time of the thermocouple was reduced by 32%, the correction effect was good.

Keywords: Stainless steel impeller; Hot extrusion; Thermal barrier coating; Thermal insulation property;FEM numerical simulation

不銹鋼葉輪是薄壁復雜曲面零件,已廣泛應用于工業(yè)水泵、通風(fēng)管道等設備上,葉輪機械在工作時(shí)會(huì )遇到各種故障,最嚴重時(shí)會(huì )發(fā)生葉輪葉片斷裂飛出的現象。葉輪機械出現的故障中,葉片的故障率占到 65%以上,因此提高葉輪的整體機械性能非常重要。鋼質(zhì)葉輪采用的傳統加工方法有砂型鑄造、分段模壓再焊合等,其中鑄造成形工藝工序繁多,鑄件質(zhì)量不夠穩定,容易產(chǎn)生多種缺陷,鑄造件的機械性能也遠低于鍛件;采用鋼板切削加工/分段模壓再焊合的方法,機加工量大,效率相對較低,由于焊接時(shí)難以控制用料,致使整體葉輪的軸對稱(chēng)性難以保證,制造精度、焊縫的組織性能不高,葉輪壽命也難以保證。因此,需要一種新的成形方法來(lái)制造出質(zhì)量更加穩定的葉輪。

擠壓是一種塑性成形工藝,可加工變形量大、形狀復雜且精度要求較高的零件,通過(guò)該工藝可以大批量、低成本地將力學(xué)性能良好的金屬原材料制造成復雜、精密、可直接用于裝配的零件。擠壓成形技術(shù)是有色金屬、鋼鐵材料生產(chǎn)與零件成形的主要加工方法之一,在現代工業(yè)生產(chǎn)中擠壓成形的作用日益重要。304 不銹鋼材料具有良好的耐蝕性、耐熱性和低溫強度,機械性能較好,能適應水下或潮濕礦井中的工作,但該材料在溫度較低的情況下成形難度大,為提高材料的塑性,降低變形抗力,選用熱擠壓技術(shù)來(lái)成形 304 不銹鋼葉輪。

熱擠壓模具在工作過(guò)程中,需要承受非常大的熱載荷,模具的溫度急劇上升易造成表面材料軟化變形,導致模具失效而報廢,給生產(chǎn)成本和生產(chǎn)單位的經(jīng)濟效益帶來(lái)了非常大的影響,提高模具使用壽命成了降低工業(yè)成本的重要途徑。隨著(zhù)表面工程技術(shù)的發(fā)展,新型材料的合成及材料性能的進(jìn)一步提高,模具表面改性技術(shù)也取得了較大進(jìn)步。熱障涂層材料由于其耐腐蝕性好、高溫穩定性好、熱傳導率低等優(yōu)點(diǎn),能有效降低基體的表面溫度,防止基體材料高溫氧化,因此可采用熱障涂層技術(shù)對模具基體進(jìn)行表面改性處理。

擠壓是將預先制備的坯料放入模具型腔內,在強大的壓力和一定的速度作用下,迫使金屬材料在三向不等壓應力狀態(tài)下發(fā)生形變,獲得所需形狀、尺寸以及一定力學(xué)性能的零件。三向壓應力狀態(tài)有利于提高材料塑性,使許多難加工的低塑性材料可以成形或開(kāi)坯。擠壓時(shí)材料的變形量很大,可以做到一次擠壓成形。與其他加工方法相比,擠壓模具制造容易,更換簡(jiǎn)單,便于生產(chǎn)小批量多品種的產(chǎn)品和復雜斷面的工件。

早在 1797 年就出現了類(lèi)似于擠壓的鉛管制造方法的專(zhuān)利。1894 年德國人 GADick 首先得到了臥式擠壓機的專(zhuān)利,用來(lái)擠壓黃銅等有色金屬。1905~1915 年期間已經(jīng)出現了 2000 噸級的大型擠壓機,同時(shí)開(kāi)始采用耐熱鋼制作模具[1]。目前,擠壓主要用于加工鋁、銅及其合金,在鋼及稀有金屬加工中也得到了應用。

擠壓成形的溫度范圍很廣,根據變形溫度的不同,通常將擠壓分為冷擠壓、溫擠壓和熱擠壓,冷擠壓為低于回復溫度的擠壓,對于大部分金屬來(lái)說(shuō),也指在室溫下的擠壓成形,冷擠壓的材料要求具有較好的塑性成形能力、較低的初始流動(dòng)應力、較低的加工硬化能力,如中低碳鋼、低合金鋼等,通常抗拉強度不超過(guò) 560N/mm2的鋼具有相對較好的冷擠壓適用性,鋼鐵材料的冷擠壓主要用于零件的近凈成形。由于變形溫度低,加工硬化較明顯,冷擠壓的程度受到了一定限制,一般遠低于相應的熱擠壓的變形程度,擠壓的坯料的形狀也要求盡可能簡(jiǎn)單。冷擠壓技術(shù)具有節約原材料、產(chǎn)品尺寸精度高、表面質(zhì)量好、強度高、生產(chǎn)效率高等優(yōu)點(diǎn)[1]。

合金成分含量較高及強度較高的鋼材通常是在高溫下成形的,擠壓溫度低于再結晶溫度、高于回復溫度的擠壓稱(chēng)為溫擠壓,對于多數有色金屬及鋼鐵材料,通常將高于室溫、低于再結晶溫度的擠壓統稱(chēng)為溫擠壓,一般擠壓溫度在 600-800℃之間,適用于室溫呈脆性的金屬和高強合金[2]。與冷擠壓相比,溫擠壓的金屬變形抗力低,金屬的可成形性提高,利于成形形狀復雜的零部件;變形量大,可以成形冷擠壓難以成形的較高強度的鋼,同等條件下溫擠壓可以獲得更大的變形程度;模具的磨損減輕,壽命得到有效地提高。對于溫擠壓而言,溫度是影響成形的重要因素,一方面隨著(zhù)溫度的升高,材料的變形抗力降低,可成形性提高,但擠壓產(chǎn)品的強度、尺寸精度、表面質(zhì)量下降;另一方面部分金屬存在低溫藍脆現象,如軟鋼,制約了擠壓溫度的選擇區間。與軟鋼不同的是不銹鋼沒(méi)有明顯的藍脆現象,但由圖 1.1 可知,在低于800-1000℃的溫度范圍內,其塑性比室溫差[3],因此不適合溫擠壓成形。

熱擠壓是在再結晶溫度以上的溫度條件下進(jìn)行的擠壓成形,熱擠壓方法是從擠壓有色金屬開(kāi)始的,但隨著(zhù)工業(yè)技術(shù)的不斷發(fā)展,黑色金屬的擠壓技術(shù)也受到了重視。

與冷擠壓成形相比,由于熱成形溫度高,金屬塑性提高,變形抗力減小,可以擠壓強度較高、擠壓斷面形狀復雜、尺寸較大的零部件,生產(chǎn)方法也比較靈活。但在惡劣的擠壓環(huán)境下,如高溫高壓等,會(huì )有氧化脫碳等現象存在,材料的利用率相對較低,模具的磨損比較嚴重,因此對模具材料的耐熱磨損、耐熱疲勞、紅硬性方面的要求很?chē)栏瘛?/p>

304不銹鋼模具表面涂層隔熱性能:

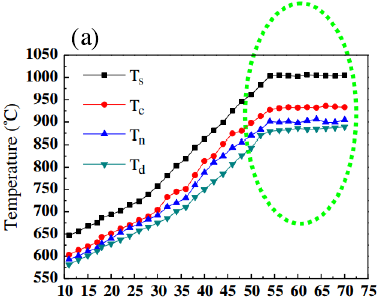

涂層表面溫度 1000℃

涂層表面溫度 1200℃

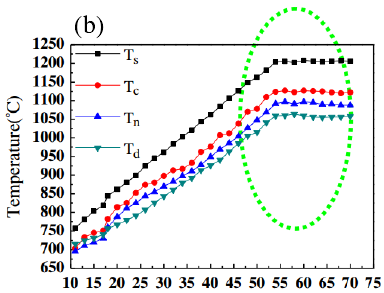

模具涂層加載圖

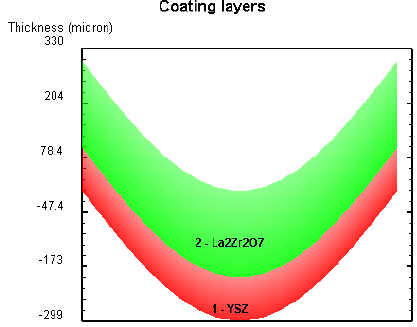

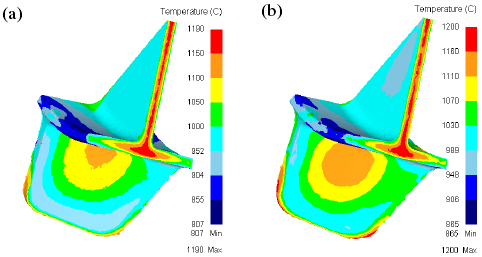

擠壓件溫度場(chǎng),(a)無(wú)涂層,(b)有涂層

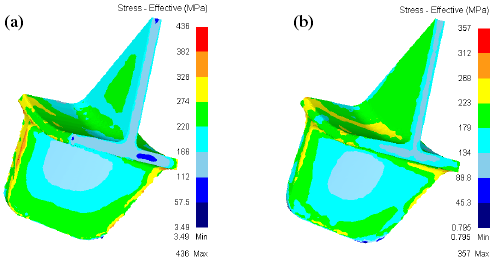

擠壓件等效應力場(chǎng),(a)無(wú)涂層,(b)有涂層

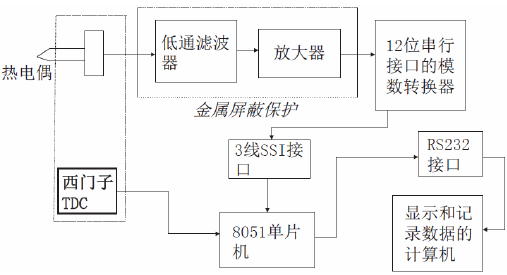

測量系統框圖

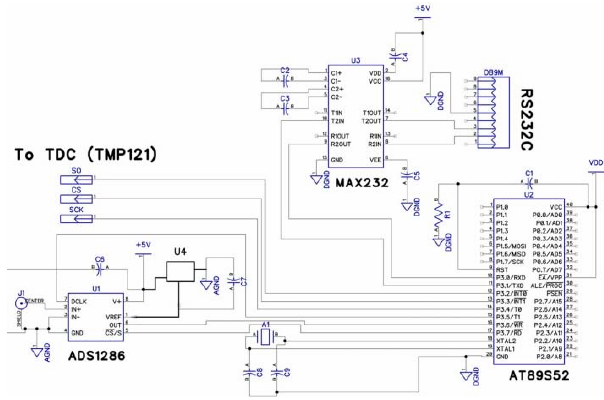

數字電路原理圖

目 錄

摘 要

Abstract

第 1 章 緒 論

1.1 引言

1.2 熱擠壓技術(shù)

1.2.1 擠壓成形分類(lèi)

1.2.2 熱擠壓技術(shù)特點(diǎn)

1.2.3 熱擠壓技術(shù)的發(fā)展

1.3 熱障涂層技術(shù)

1.3.1 熱障涂層的作用

1.3.2 熱障涂層材料及制備方法

1.3.3 熱障涂層的失效機理

1.3.4 熱障涂層在模具上的應用

1.3.5 熱電偶測溫技術(shù)

1.4 有限元模擬技術(shù)

1.5 論文的研究意義與內容

1.5.1 本文的研究意義

1.5.2 本文的研究?jì)热?br />

第 2 章 熱擠壓成形有限元模擬基本理論及軟件

2.1 剛(粘)塑性有限元法簡(jiǎn)介

2.1.1 剛塑性材料的邊值問(wèn)題

2.1.2 剛粘塑性材料的變分原理

2.2 熱力耦合分析的有限元法

2.2.1 熱傳導問(wèn)題的基本方程

2.2.2 變形和傳熱的耦合分析

2.3 DEFORM 簡(jiǎn)介

2.3.1 DEFORM的特點(diǎn)和功能

2.3.2 DEFORM的模塊結構

2.4 本章小結

第 3 章 熱擠壓成形過(guò)程數值模擬

3.1 熱擠壓工藝

3.1.1 擠壓方法的確定

3.1.2 熱擠壓模具

3.1.3 坯料尺寸

3.1.4 坯料、模具預熱溫度和模具擠壓速度

3.2 304 不銹鋼葉輪熱擠壓成形有限元建模

3.3 熱擠壓模具結構優(yōu)化

3.4 304 不銹鋼熱擠壓工藝模擬結果分析

3.4.1 溫度場(chǎng)分析

3.4.2 等效應力場(chǎng)分析

3.4.3 載荷分析

3.5 本章小結

第 4 章 模具表面熱障涂層的隔熱性能及熱電偶滯后校正

4.1 熱障涂層的結構

4.2 模具表面熱障涂層材料的選擇和結構設計

4.3 有限元分析模具表面熱障涂層的隔熱效果

4.3.1 模具涂層有限元建模

4.3.2 模擬結果分析

4.4 熱電偶校正的實(shí)驗研究

4.4.1 問(wèn)題描述與系統建模

4.4.2 組合預測模型

4.4.3 實(shí)驗

4.5 本章小結

第 5 章 結論與展望

5.1 結論

5.2 展望

參考文獻

致謝

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)