摘 要

軸承廣泛地應用于各行各業(yè),其性能的好壞直接關(guān)系到整個(gè)裝備使用壽命的長(cháng)短。

隨著(zhù)現代工業(yè)和科學(xué)技術(shù)的發(fā)展,對于軸承的高可靠性、高精度、承載能力、動(dòng)態(tài)性能、高速高溫和輕量化、小型化、組合化等提出了愈來(lái)愈高的要求,這對軸承的各個(gè)裝配件的質(zhì)量有了更高的要求。作為軸承的重要組成部分軸承套圈的表面質(zhì)量直接影響到整個(gè)軸承件的使用壽命和工作效率。軸承套圈屬于淬硬材料,近年來(lái)以車(chē)削代替磨削作為淬硬材料精加工的最后一道工序的方法被提出和應用。但是,在車(chē)削硬度較高的 Gcr15 時(shí)會(huì )產(chǎn)生大量的熱量,較高的切削溫度直接影響到被加工件的表面質(zhì)量和加工效率。為探尋提高硬態(tài)車(chē)削件表面質(zhì)量的方法本文研究了氮氣冷卻環(huán)境對被加工件表面質(zhì)量的影響。

本文首先通過(guò)有限元仿真的方法分別建立了氮氣冷卻和干式切削的仿真模型,求解輸出兩種切削環(huán)境下同參數切削所得工件溫度場(chǎng)分布。以刀尖一節點(diǎn)為例輸出了溫度隨時(shí)間變化曲線(xiàn),獲得溫度穩定所需的切削時(shí)間。并且輸出了主切削刃上靠近刀尖 1mm 內幾點(diǎn)的穩定溫度值和工件表層 1mm 內幾個(gè)節點(diǎn)的溫度值。為后續測溫試驗和表層殘余應力分布的研究提供仿真依據。

進(jìn)而依據仿真結果中節點(diǎn)溫度值和溫度場(chǎng)的關(guān)系設計了利用刀具一點(diǎn)溫度結合溫度仿真反推溫度場(chǎng)的測溫方案。設計切削實(shí)驗并使用該測溫方法對比分析氮氣冷卻相對于干式切削的降溫效果和三個(gè)切削要素對切削溫度的影響規律。

進(jìn)一步,分別在干式和氮氣冷卻環(huán)境下對軸承套圈進(jìn)行了切削實(shí)驗研究了兩種環(huán)境下切削三要素分別對于粗糙度和硬度的影響規律。并對比了同參數切削所得工件的粗糙度和硬度差異以及隨各切削要素變化該差異的變化規律。依據實(shí)驗結果探尋獲得較高表面質(zhì)量的最佳的加工參數組合。最后,根據實(shí)驗結果選取車(chē)削參數進(jìn)行切削實(shí)驗并對該參數組合下兩種切削環(huán)境中車(chē)削所得工件表層分別進(jìn)行殘余應力采集以獲得氮氣冷卻對于工件表層殘余應力的影響效果。

關(guān)鍵詞:硬態(tài)車(chē)削;氮氣冷卻;切削溫度;粗糙度;硬度;殘余應力

Abstract

Bearing is widely used in all walks of life, and its performance is directly related to the service life of the whole equipment. With the development of modern industry and science and technology, the high reliability, high precision, bearing capacity, dynamic performance, high speed and high temperature and light quantization, miniaturization and combination are put forward more and more high requirements, which have higher requirements for the quality of each bearing assembly. As an important part of the bearing, the surface quality of the bearing ring directly affects the life and efficiency of the bearing. Bearing rings are hardened materials.

In recent years, turning grinding instead of grinding as the last working procedure of finish machining of hardened materials has been put forward and applied. However, when turning high hardness Gcr15, a lot of heat will be generated. The higher cutting temperature will directly affect the surface quality and machining efficiency of the workpiece. In order to explore the way to improve the surface quality of hard turning parts, the effect of nitrogen cooling environment on the surface quality of hardened parts was studied.

In this paper, the simulation model of nitrogen cooling and dry cutting is established by the finite element simulation method, and the temperature distribution of the workpiece in the two cutting environment is solved. Taking the tip of a knife node as an example, the curve of temperature changing with time is output, and the cutting time needed for temperature stabilization is obtained. Moreover, the stable temperature values near the cutting edge 1mm and the temperature values of several nodes in the 1mm of the workpiece surface are output. It provides simulation basis for subsequent temperature measurement and surface residual stress distribution.

According to the relationship between the node temperature and the temperature field in the simulation results, a temperature measurement scheme based on the tool temperature and temperature simulation is designed. The cutting experiment was designed and the temperature measurement method was used to compare the cooling effect of nitrogen cooling to dry cutting and the influence of three cutting factors on the cutting temperature.

Furthermore, the effect of cutting three elements on the roughness and hardness of the bearing rings under two environments was studied in the dry nitrogen cooling environment.

The difference of roughness and hardness of workpiece after cutting with the same parameter and the change rule of the variation with the cutting factor are compared. Based on the experimental results, we explored the best combination of processing parameters for obtaining high surface quality. Finally, the cutting parameters are selected according to the experimental results and the residual stress in the surface surface of the two cutting environment is collected to obtain the effect of nitrogen cooling on the residual stress on the surface of the workpiece.

Key words: hard turning; nitrogen cooling; cutting temperature; roughness; hardness;residual stress.

伴隨汽車(chē)工業(yè)、軍事裝備技術(shù)、航空航天技術(shù)、及很多智能裝備的迅速發(fā)展,許多重要零部件的加工技術(shù)也緊隨腳步取得很大突破。中國制造 2025 的提出,中國的加工技術(shù)必然會(huì )在不久將來(lái)在世界占有一席之地,而軸承作為現代機器行業(yè)加工的重要零部件,其表面加工技術(shù)的發(fā)展也起著(zhù)至關(guān)重要的作用[1]。軸承套圈屬于淬硬鋼具范疇,它有典型的耐磨性和難加工性,經(jīng)淬火或低溫去應力退火后硬度高達 HRC50-HRC65, 故而車(chē)削性能很差,主要表現在切削力大、導熱性較差導致的切削溫度高、加工硬化程度高,工件表面質(zhì)量難以保等方面[2]。

在傳統的制造業(yè)中通常采用粗磨和精磨作為淬硬零件的精加工工藝,但是在傳統的磨削加工中,砂輪及磨削液消耗量大、成本高、效率低、粉塵和廢液污染嚴重、易產(chǎn)生表面燒傷,而且有些成形表面采用磨削加工很難實(shí)現[3,4];熱處理變形量大和砂輪線(xiàn)速度低等原因,導致磨削加工占了大型軸承套圈的加工總工時(shí)三分之一以上。所以,使用磨削的方式進(jìn)行加工淬硬件無(wú)法滿(mǎn)足現代綠色制造發(fā)展的要求,這使得大型淬硬鋼工件的加工受到很大的限制。近年來(lái)超硬刀具材料 PCBN (Polycry stalling Cubic Boron Nitride)逐漸發(fā)展及應用,同時(shí)數控機床等加工設備的精度也不斷提高,以硬態(tài)切削代替磨削(即以車(chē)代磨)來(lái)完成淬硬零件的最終加工已成為一個(gè)新的加工方法,使得淬硬鋼的精密加工更加經(jīng)濟、高效[5]。但是,由于以 PCBN 刀具 PCBN刀具對機床較高的特定要求以及切削環(huán)境的限制,到目前為止硬態(tài)切削技術(shù)還未被廣泛的應用。另外,硬態(tài)切削時(shí)產(chǎn)生大量的熱量極大增加了刀具磨損導致加工效率和加工質(zhì)量的降低切削過(guò)程中產(chǎn)生的大量切削熱會(huì )使整個(gè)切削系統溫度升高,高的切削溫度環(huán)境會(huì )使己加工表面產(chǎn)生殘余應力、降低加工精度、降低生產(chǎn)效率以及加劇刀具的磨損程度等缺陷問(wèn)題。這嚴重阻礙了 PCBN 刀具硬切削技術(shù)的進(jìn)一步發(fā)展和應用。為了提高硬態(tài)切削質(zhì)量現在具有代表性的綠色加工技術(shù)有:綠色濕式切削(生物穩定型切削液、水蒸汽冷卻、綠色切削液)、干式切削(低溫冷風(fēng)切削、氣體射流、干切削、低溫液氮冷卻切削),以及亞干式切削(微量潤滑 MQL、微量冷卻潤滑 Minimum Quantity CoolingLubrication MQCL、低溫微量潤滑)等[6]。80 年代中期以來(lái),國內外相繼開(kāi)始研究加工效率較高、成本較低的“以車(chē)代磨”工藝,但淬硬鋼的切削加工性極差,要獲得合理的刀具壽命及達到磨削工藝的同等精度仍非易事[7,8]。

硬態(tài)切削指的是切削硬度大于 HRC45 的工件。硬態(tài)切削已加工表面物理性能指已加工零件表面的微觀(guān)幾何形狀誤差以及表面以下幾十微米范圍的物理力學(xué)性能的變化。

表面質(zhì)量包括表面粗糙度、已加工表面顯微硬度、已加工表面的金相組織變化以及加工表面的殘余應力分布等方面,這些都決定了硬態(tài)切削作為精加工手段的可行性[9]。硬態(tài)切削過(guò)程中切削熱的研究,主要是通過(guò)理論計算、和有限元仿真以及試驗測量等方法得到刀具的溫度分布、切削溫度隨時(shí)間的變化規律;切削熱和由它產(chǎn)生的切削溫度直接影響影響工件的加工精度和表面質(zhì)量。高速切削中切削熱及其所致切削溫度的產(chǎn)生和變化規律是高速切削機理、工件加工質(zhì)量研究的重要內容。

作為高速切削加工的重要參數指標切削溫度對加工精度、刀具壽命和表面質(zhì)量等有很大影響[10]。關(guān)于硬態(tài)切削溫度的研究現狀如下:上世紀三十年代德國學(xué)者 CarlSalomon提出峰形“切削速度——切削溫度” 曲線(xiàn)[11],人們努力達到該曲線(xiàn)的后半段,即:切削速度非常高而切削溫度且很低。國內外近二十年來(lái)在高速硬態(tài)切削中的切削熱、切削溫度及其對刀具和工件的影響方面進(jìn)行了一定研究,并由此發(fā)展了一些相關(guān)的研究方法。

前蘇聯(lián)學(xué)者于 1954 年提出車(chē)削加工工時(shí),50%~86%切削熱量由切屑帶走,10%~40%傳入車(chē)刀,3%~9%傳入工件,l%左右通過(guò)輻射傳入空氣[12]。平尾政利和寺島淳雄等以試驗與理論計算相結合方法研究了銑削 45 鋼(100m/min~400m/min)和鋁(200m/min~800m/min)時(shí)切削熱的變化規律[13]。

得出高速切削時(shí)切屑帶走了大部分切削熱;切削 45 鋼和切削鋁時(shí)盡管總切削熱和切屑、工件與刀具所占總切削熱比率在具體數值上表現不一,但變化規律類(lèi)似。E.G Loewen 和 M.C.Shaw 于 1954 年提出正交自由切削時(shí)切削溫度解析法,并進(jìn)一步指出了基于切削溫度解析法的切削熱分配理論計算方法[14]。2005 年,山東大學(xué)的趙軍等人通過(guò)模擬淬硬 45 鋼切削加工,分析了切屑的形成機理,觀(guān)察了切屑的形態(tài),并研究了硬態(tài)切削過(guò)程中溫度場(chǎng)的變化與分布,在切削參數選取方面為實(shí)際生產(chǎn)加工該材料提供了理論參考[15]。

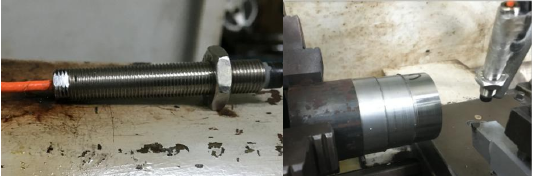

車(chē)削加工軸承套圈表面物理性能實(shí)驗相關(guān)圖:

車(chē)削系統實(shí)物圖

加工車(chē)床(C6132A)

刀具、工件實(shí)物圖

湖南通用空氣壓縮機、濱華 D-988 移動(dòng)式輪胎氮氣機

PT-50B2 紅外測溫探頭

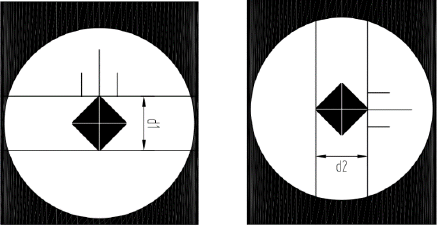

壓痕圖

目 錄

摘 要

Abstract

目 錄

Contents

第一章 緒論

1.1 課題研究背景

1.2 國內外研究現狀

1.2.1 切削熱和切削溫度研究現狀

1.2.2 切削殘余應力研究現狀

1.2.3 硬態(tài)切削切削環(huán)境研究現狀

1.2.4 高速硬態(tài)切削工件表面粗糙度、表面硬度研究現狀

1.3 課題研究目的及意義

1.4 課題主要研究?jì)热?br />

1.4.1 課題來(lái)源

1.4.2 課題研究?jì)热?br />

第二章 氮氣冷卻環(huán)境切削的建模和仿真

2.1 已有仿真軟件對比分析

2.2 硬態(tài)切削有限元模擬的關(guān)鍵技術(shù)

2.2.1 材料的本構模型

2.2.2 切屑與工件的分離準則

2.2.3 對流換熱系數計算

2.2.4 仿真中熱傳導模型

2.2.5 刀、屑摩擦模型

2.3 仿真建模

2.3.1 幾何建模及網(wǎng)格劃分

2.3.2 確定模型參數以及材料參數

2.3.3 定義輸出節點(diǎn)及分析步

2.3.4 定義接觸和邊界條件

2.3.5 邊界條件和約束條件的設置

2.4 溫度仿真結果與分析

2.4.1 溫度仿真云圖分析

2.4.2 刀具溫度節點(diǎn)輸出與分析

2.4.3 被切削件節點(diǎn)溫度輸出

2.5 本章小結

第三章 氮氣冷卻環(huán)境下切削溫度研究

3.1 實(shí)驗目的

3.2 實(shí)驗系統組成

3.3 切削實(shí)驗測溫系統設計

3.3.1 測溫方式

3.3.2 刀具一點(diǎn)溫度結合溫度仿真反推溫度場(chǎng)的測溫方案設計

3.3.3 基于 ABAQUS 熱仿真和紅外測溫反求溫度場(chǎng)

3.3.4 探尋不同切削參數下氮氣冷卻下切削溫度變化規律及降溫效果

3.4 本章小結

第四章 切削實(shí)驗

4.1 切削實(shí)驗目的

4.2 實(shí)驗設計

4.2.1 實(shí)驗內容

4.2.2 實(shí)驗方法

4.3 表面顯微硬度實(shí)驗研究

4.3.1 表面顯微硬度測定原理與檢測儀器

4.3.2 正交試驗設計

4.3.3 正交試驗表面硬度結果及分析

4.3.4 氮氣冷卻環(huán)境和干式切削環(huán)境先車(chē)削所得工件表面硬度對比實(shí)驗與分析

4.3.5 顯微硬度結果分析

4.4 表面粗糙度實(shí)驗研究

4.4.1 粗糙度檢測儀器與測量原理

4.4.2 氮氣冷卻環(huán)境切削和干式切削工件表面粗糙度對比分析

4.4.3 粗糙度實(shí)驗結果對比分析

4.5 表層殘余應力實(shí)驗研究

4.5.1 殘余應力產(chǎn)生機理

4.5.1 檢測方法總結

4.5.3 檢測設備及檢測理論

4.5.4 殘余應力試驗設計及結果分析

4.6 本章小結

第五章 結論與展望

5.1 結論

5.2 創(chuàng )新點(diǎn)

5.3 展望

參考文獻

本人在碩士期間的研究成果

致謝

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)