摘 要

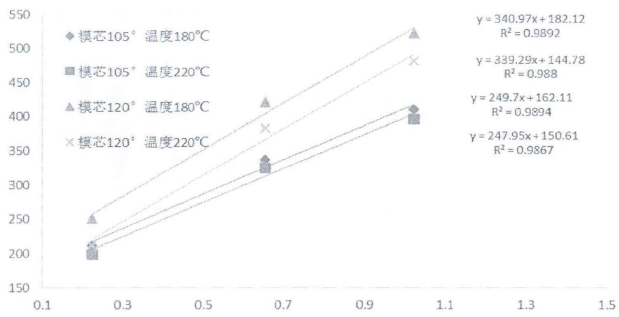

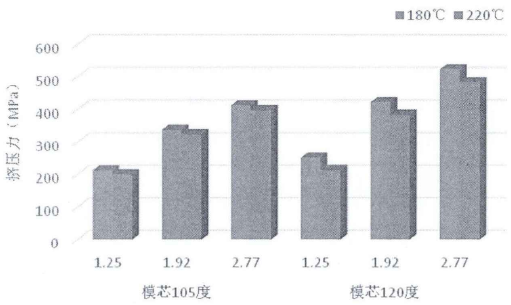

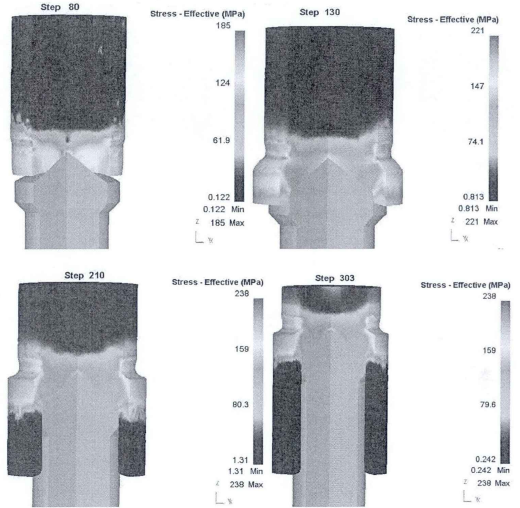

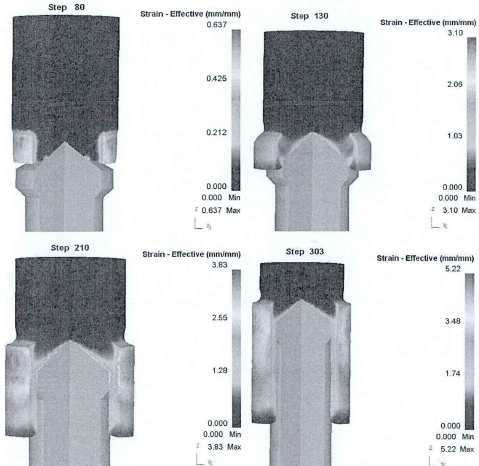

倭合金密度低、比強度高、散熱性和減振性好等特性,在輕量化的結構中使用越來(lái)越廣。但其本身塑性差,在塑性成形方面不理想,靜液擠壓常用于加工塑性差的材料。文章采用靜液擠壓的方法研究了管材、棒材和型材的成形。管材成形采用后置模態(tài)和前置穿孔針兩種方式,穿孔針?lè )譃殡S動(dòng)式和固定式兩種結構。后畳模巧方式中,模忘角度口0°比10°需要的擠壓力大,擠壓力與擠壓比的自然對數呈一定的線(xiàn)性關(guān)系,擠壓筒溫度升高可減小擠壓力,但減小幅度與模具結構有關(guān):材料流速在模友處劇烈變化,通過(guò)剖視圖可看出遠料中間流速快。兩種帶穿孔針的方式中,擠壓比為1.3時(shí),隨動(dòng)式所需的擠壓力小。成形中逐料內部應力,隨動(dòng)式最大值191MPa,固定式214MPa。

棒材成形先后研巧了單孔和多孔模具的成形方法。單孔模具兼顧錐形模和平面模的特點(diǎn),采用帶平臺的錐形模結構。通過(guò)正交試驗確定擠壓比為16,模具錐角75°,平臺長(cháng)度2.5mm和定徑帶長(cháng)度8mm的設計方案。多孔模具在擠壓比為12條件下,發(fā)現兩孔,云孔及四孔的設計對擠圧力和模具剛強度的影響較小。然后針對四孔模具,發(fā)現影響擠壓力最大的是模具溫度,其后是模具入口形狀,對流速均勻性影響最大的是模孔的布置,其次是模具入口形狀,綜合兩者確定模孔同也圓直徑26mm,模具入口形狀為帶導流室結構,定徑帶6mm,模具溫度290℃。

靜液擠壓槽型材時(shí),模具設計的關(guān)鍵是使制品同一截面的流速均勻。在擠壓比為16的情況下,選用帶導流室的模具結構,對其結構尺寸采用神經(jīng)網(wǎng)絡(luò )遺傳算法進(jìn)行優(yōu)化W達到流速均勻的目標,流速均方差優(yōu)化前后分別為l.〇3mm/s和化0674mm/s。型材模具較復雜,對其進(jìn)行剛強度和磨損的分析,模具受為滿(mǎn)足材料要求,磨損主要分析模具硬度和接觸摩擦因子的影響。

關(guān)鍵詞:鎂合金,靜液擠壓,數值模擬,模具分析

Abstract

Magnesium alloy has many advantages, such as tow density, high specific strength, good heat disspation and vibration reductioDL However,its plasticity is poor,and it is not ideal in plastic forming. Hydrostatic extrusion is often used to process materials with poor plasticity.

In this paper, the forming of tubes, rods and profiles is studied by means of hydrostatic extrusion. Tube forming with rear and front needle corre is divided into two ways, with the dynamic type and fixed type structure of two kinds of needle punched. Post core mode, core angle of 120° need more extruison spressure than 105°, There is a linear relationship between the extrusion pressure 過(guò)nd the natural logarithm of the extrusion ratio. The extrusion pressure can be reduced by increasing the teirperature of extrusion cylinder ,but decreases with the mold structure; material velocity where the dramatic changes in the coioe,the middle section view can be see fest flow rate. In the two kinds of piercing pins,the extrusion pressure is small when the extrusion ratio is 1.3. The internal stress of the blank in the forming,the maximum value offoDow-up 191MPa, fixed 214MPa.

The forming method of single hole and porous die has been studied. The single hole mold takes into account the characteristics of the conical die and the flat die. Through orthogonal test to determine the extrusion ratio is 16, the mold cone angle of 75°, the design scheme of bearing length of 8mm platform and fixed length 2.5mm. Porous mold in the extrusion ratio is 12, two holes,four holes and three design has little effect on the stiffiiess and strength of extrusion and mould. Then for the four hole die,extrusion pressure is the biggest influence of the mold tmperature, followed by the die entrance shape, impact on the unifomity of vetocity is the largest die hole layout, followed by the die entrance shape, integrated both determine die hok concentric diameter 26mm5 the die entrance shape with deflector structure, sizing with 6mm the mold teirperature is 290°C.

The key of mould design is to make the flow velocity of the same section of the product uniform. The extrusion ratio is 16, the selection of mold structure with the diversion chamber, the structure and size of using neural network and ^netic algorithm was optimized in order to achieve the goal of uthiform flow velocity, flow rate variance before and a:fter optimization were 1.03 and 0.0674. The profile die is more compleXj it is used to analyze the strength and wear of the die, and the stress of the die meets the requirements of the materiaLWear analysis of die hardness and contact friction fector.

Key words; magaesium afloy, hydrostatic extrusbn, numerical simulatioii, die analys

本文初步研究了轅合金靜液擠壓技術(shù),其重點(diǎn)是對管材、棒材、型材的成形方案設計與影響要素分析。根據鎮合金制品的不同初步設計相應的成形模具,并利用數值模擬的方法對成形產(chǎn)生影響的要素進(jìn)斤分析。綜合分析之后選出最有利于成形的因素配合方案。然后對成形模具的剛強度進(jìn)行分析和校核,確立模具設計方案進(jìn)行機加工。最后是進(jìn)行靜液擠壓實(shí)驗。其具體內容為:

(1)對實(shí)驗設備的主要零部件進(jìn)行介紹,對靜液擠壓中巧料的受力,擠壓力的變化和材料的變形特征進(jìn)行分析。著(zhù)重是對擠壓筒的承載能力進(jìn)行計算,為試驗方案的設計提供參考。熟悉擠壓模具設計的步驟以及一些常規的技術(shù)準則。

(2)采用后置模芯和帶穿孔針兩種方式對管材進(jìn)行成形。分析了模芯角度,擠壓溫度和擠壓比大小對擠壓力大小的影響,并分析了擠壓過(guò)程中應料內部的應力場(chǎng)應變場(chǎng)和速度場(chǎng)。在帶有穿孔針的擠壓方案中設計出隨動(dòng)式穿孔針和固定式穿孔針兩種方法,并對二者的成形過(guò)程做了分析。

(3)通過(guò)單孔和多孔模具對靜液擠壓棒材進(jìn)行研究。先對單孔俸材成形方案進(jìn)行研究,單孔模具設計中采用了平面模和錐形模相結合的方式。并對模具中的結構因素進(jìn)行正交試驗分析。然后是對多孔棒材成形方法的分析,先是分析模孔數量和分布對擠壓過(guò)程及模具強度的影響,后又在此基礎上對凹孔模具的不同結構特化進(jìn)行分析,選出較優(yōu)的模具結構。

(4)進(jìn)一步對靜液擠壓鎮合金型材進(jìn)行研巧。選擇槽形型材作為研究的對象,模具采用帶導流室的模具結構。通過(guò)優(yōu)化算法對導流室的形狀進(jìn)行優(yōu)化W獲取使材料流速均勻的模具結構。然后是對成形中還料的應力應變進(jìn)行分析。考慮模具結構的復雜性,分別從其剛強度和磨損的巧度進(jìn)行分析研究。

擠皮力一擠圧比自然對數線(xiàn)性化

擠壓力和溫度關(guān)系圖

擴管擠壓應力云圖

擴管擠壓應變云圖

擴管成形的鎮合金

目 錄

摘 要

Abstract

1 緒論

1.1論文課題的背景和選題意義

1.1 鎂與鎂合金的特性及分類(lèi)

1.1.2 鎂合金的應用

1.2 鎂合金靜液擠壓技術(shù)研究現狀

1.2.1鎂合金靜液擠壓技術(shù)

1.2.2 靜液擠壓技術(shù)發(fā)展現狀

1.3 課題研究?jì)热莺退悸?br />

2 鎂合金靜液擠壓過(guò)程分析

2.1 靜液擠壓機結構組成及工作原理

2.1.1 靜液擠壓機主要部件

2.1.2 靜液擠壓過(guò)程分析

2.2 擠壓模具設計步驟與要求

2.2.1 擠壓模具設計的原則與步驟

2.2.2 擠壓模具設計的技術(shù)要求

2.2.3 靜液擠壓模具設計的特點(diǎn)

2.3 本章小結

3 鎂金管材靜液擠壓模擬與實(shí)驗研究

3.1 擠壓模具壓縮區結構設計

3.2 帶模芯的管擠壓成形分析

3.2.1 胚料選擇

3.2.2 模具重要設計變量

3.2.3 即塑性有限元法模巧

3.2.4 數值仿真結果分析

3.2.5 實(shí)驗結果

3.3 帶穿孔針的管材成形分析

3.3.1 隨動(dòng)式穿孔針成形

3.3.2 固定式穿孔針成形

3.4 本章小結

4 鎊合金椿材娜仿真模具影響因素分析

4.1 單孔模具棒材結構設計與分析

4.1.1 棒材模具結構設計

4.1.2 試驗方案設計

4.1.3 成形因素分析

4.1.4 實(shí)驗結果

4.2多孔模具棒材結構設計與分析

4.2.1 多孔棒材模具設計

4.3 本章小結

5 鎂合金槽形型材模具結構設計與分析

5.1 型材模具設計及模型仿真

5.1.1 型材模具結構設計

5.1.2 Hyperxtrude軟件建模分析過(guò)程

5.2 基于神經(jīng)網(wǎng)絡(luò )遺傳算法的結構變量?jì)?yōu)化

5.2.1 樣本選擇方法

5.2.2 優(yōu)化設計變量的選擇

5.2.3 BP神經(jīng)網(wǎng)絡(luò )模型的建立

5.2.4 基于遺傳對模巧結構進(jìn)行優(yōu)化

5.2.5 試驗驗證對比

5.3 型材成形過(guò)程分析

5.4 型材模具分析

5.4.1 模具剛強度分析

5.4.2 模具磨損分析

5.5 本章小結

6 結論與展望

致謝

參考文獻

附錄

(如您需要查看本篇畢業(yè)設計全文,請您聯(lián)系客服索取)